双金属止推轴承材料力学和摩擦磨损性能研究

杨志华

(福建龙溪轴承(集团)股份有限公司,福建 漳州 363000)

车用发动机涡轮增压器止推轴承材料有铁合金、铜合金、粉末冶金铜合金和粉末冶金多层材料,但铜基材料强度高、耐磨性能好、摩擦因数小等优点被广泛应用。现有增压器止推轴承主要两类材料牌号为:粉末冶金单层结构的FQSn663 材料和双金属双层结构的CuSn10Pb10 材料。

在发动机启停转由于润滑油滞后,止推轴承工作摩擦为边界摩擦甚至干摩擦;图1 为止推轴承与对偶工件(轴封和定套)以带有油楔面形式接触,当转子轴转动带动定套将润滑油带入摩擦接触表面(油楔面),由于黏性润滑油经过油道油孔带入摩擦表面的油楔面楔形间隙内形成流体动压效应,当润滑油内压力与止推轴承轴向力平衡时,摩擦工件间形成稳定润滑油膜,实现动压液体润滑。

图1 止推轴承和对偶工件摩擦副

止推轴承发生边界摩擦和干摩擦,易发生材料失效。高速旋转时材料离心拉伸和高温蠕变,轴承径向间隙和轴向载荷变大也易导致材料整体断裂。图2 为FQSn663 材料采用粉末冶金模压成型工艺制备止推轴承的三包返厂损坏件,可以看到明显断裂及磨损失效特征。

现阶段止推轴承材料含铅对人体和环境有危害,各国陆续限制铅及其化合物使用,无铅化止推轴承为发展主导[1-2]。伴随发动机排放标准升级,柴油机向功率大、转速高、载荷高发展,客户需求承受高转速和轴向窜动等的止推轴承,该文在FQSn663 和CuSn10Pb10 止推轴承材料的基础上,开发双金属自润滑CuSn6.5P0.1 无铅止推轴承,并对3 种材料摩擦磨损性能进行对比研究。

1 试验

1.1 原材料参数和成分设计

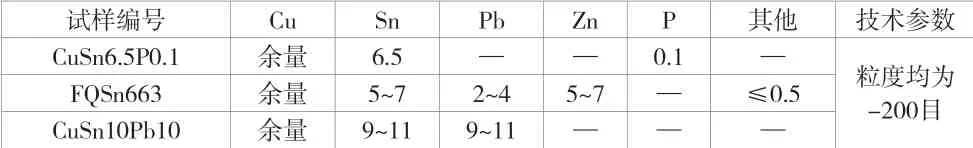

该文设计了CuSn6.5P0.1 双金属材料,并与FQSn663、CuSn10Pb10 两种常用材料对比,具体成分设计见表1,主要技术参数见表2。

表1 3 种材料的成分和技术参数(wt.%)

1.2 制备工艺

FQSn663 材料采用粉末冶金模压成型来制备,其工艺为:原材料粉末预合金化→粉末配料→粉末混料→粉末模压→毛坯烧结→毛坯整形→毛坯机加工。CuSn6.5P0.1 和CuSn10Pb10 双金属材料基材采用ST37 钢背,提高整体材料承载能力和力学性能,工作面压轧并烧结合金层,保留良好摩擦磨损性能;使材料具有较高力学性能、承载能力和高耐磨性,在少油无油条件下有优异摩擦磨损性能。双金属材料在800℃~835℃进行预烧和复烧。其工艺为:混料→铺粉→初烧→初轧→二烧→二轧→校平→毛坯机加工,以压制量来调控压轧成型中密度均匀分布性。

图2 FQSn663 止推轴承三包返厂损坏件和损伤特征

1.3 力学性能检测方法及设备

1.3.1 硬度

利用310HBS—3000 型布氏硬度计测表观硬度。测量材料3 个位置硬度值,取平均值作为平均硬度。

1.3.2 密度和孔隙度

按国标GB5163—2006(烧结金属测量的密度测定)对材料的密度和孔隙度进行测量。

1.3.3 金相分析

轴承材料上取样镶样,在砂纸上按100 目逐级打磨至2000 目,用2.5 μm 金刚石抛光液抛光,用Leica-Q550 型金相显微镜观察材料显微组织。

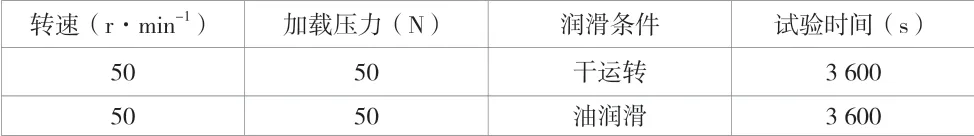

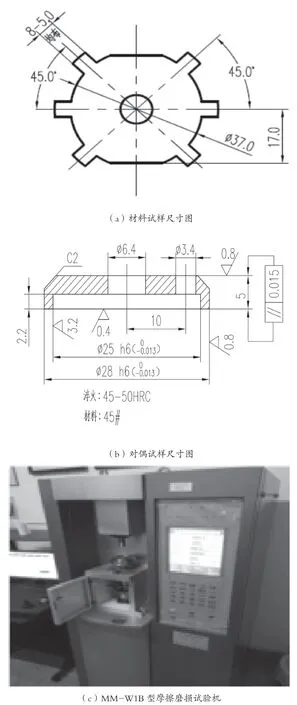

1.4 摩擦磨损性能检测方法及设备

按图3(a)所示加工止推轴承材料成试样,对偶材料选45 钢,尺寸如图3(b)所示。采用环-块接触方式,利用MM-W1B 型立式万能摩擦磨损试验机进行摩擦磨损性能试验。试验机如图3(c)所示,试验条件见表2。

表2 摩擦试验条件

2 物理、力学性能、组织和摩擦磨损性能与分析

2.1 密度

止推轴承在油状态下工作,一定量油存储孔隙中,在摩擦磨损中有效改善工件间润滑。采用排水法对3 种材料密度检测,各选取3 个样品取平均值。由表3 可知,CuSn6.5P0.1和CuSn10Pb10 密度和理论致密度均高于FQSn663,因为FQSn663 用传统模压烧结,而CuSn6.5P0.1 和CuSn10Pb10 采用二次压制二次烧结工艺,后者通过2 次烧结,更完全致密化,通过轧制塑形流变和物理挤压明显降低孔隙占比,致密度和密度均提高。

表3 3 种材料的密度检测数据表

2.2 组织结构

图4 为3 种材料低倍金相组织图,组织中存在白色铜锡基体和黑色铅相或孔隙构成色相。对比图4(a)、图4(b)和图4(c),黑色铅相在FQSn663、CuSn10Pb10 和CuSn6.5P0.1呈现逐渐递减,根据材料铅含量,铅相体积比在FQSn663 中小于CuSn10Pb10,而黑色相占比高,因此多为孔隙,这与理论致密度结果相同。CuSn6.5P0.1 和CuSn10Pb10 理论致密度结果基本一致,说明CuSn10Pb10 组织黑色相中含较多铅相。图5 为3 种材料高倍金相组织图。可看出,CuSn10Pb10 和FQSn663 的黑色相中,填充铅相均匀分布,而CuSn6.5P0.1 中无明显黑色相填充。

图3 摩擦磨损试验尺寸图和MM-W1B 型摩擦磨损试验机

2.3 力学性能

表4 为3 种材料的硬度比较表。可知硬度逐步增大,这同制备材料工艺、微观组织结构和孔隙度密切相关,密度及致密度方面传统模压烧结材料不及复压复烧材料,其硬度最低,而CuSn10Pb10 含软相铅较多,硬度也低于CuSn6.5P0.1。

图4 3 种材料的低倍金相组织图

表4 3 种材料的硬度检测数据表

图6(a)和图6(b)分别为3 种材料的抗拉强度及延伸率对比图。CuSn6.5P0.1 和CuSn10Pb10 抗拉强度高于FQSn663 材料,这说明采用钢背基材3 层双金属材料能提高轴承的抗拉强度50%以上。CuSn6.5P0.1 和CuSn10Pb10 材料延伸率远高于粉末冶金FQSn663 材料,这是3 层双金属钢背基材作用。

表5 为3 种材料横向压溃强度数据对比。结合止推轴承断裂失效形式,提升横向断裂强度会降低断裂失效可能,CuSn6.5P0.1 双金属材料抵抗断裂能力极大提升,这是该论文材料设计的优势所在。

表5 3 种材料的横向压溃强度检测数据表

图6 3 种材料的抗拉强度和延伸率数据对比图

2.4 低速低载干运转试验下,不同材料摩擦磨损性能对比研究

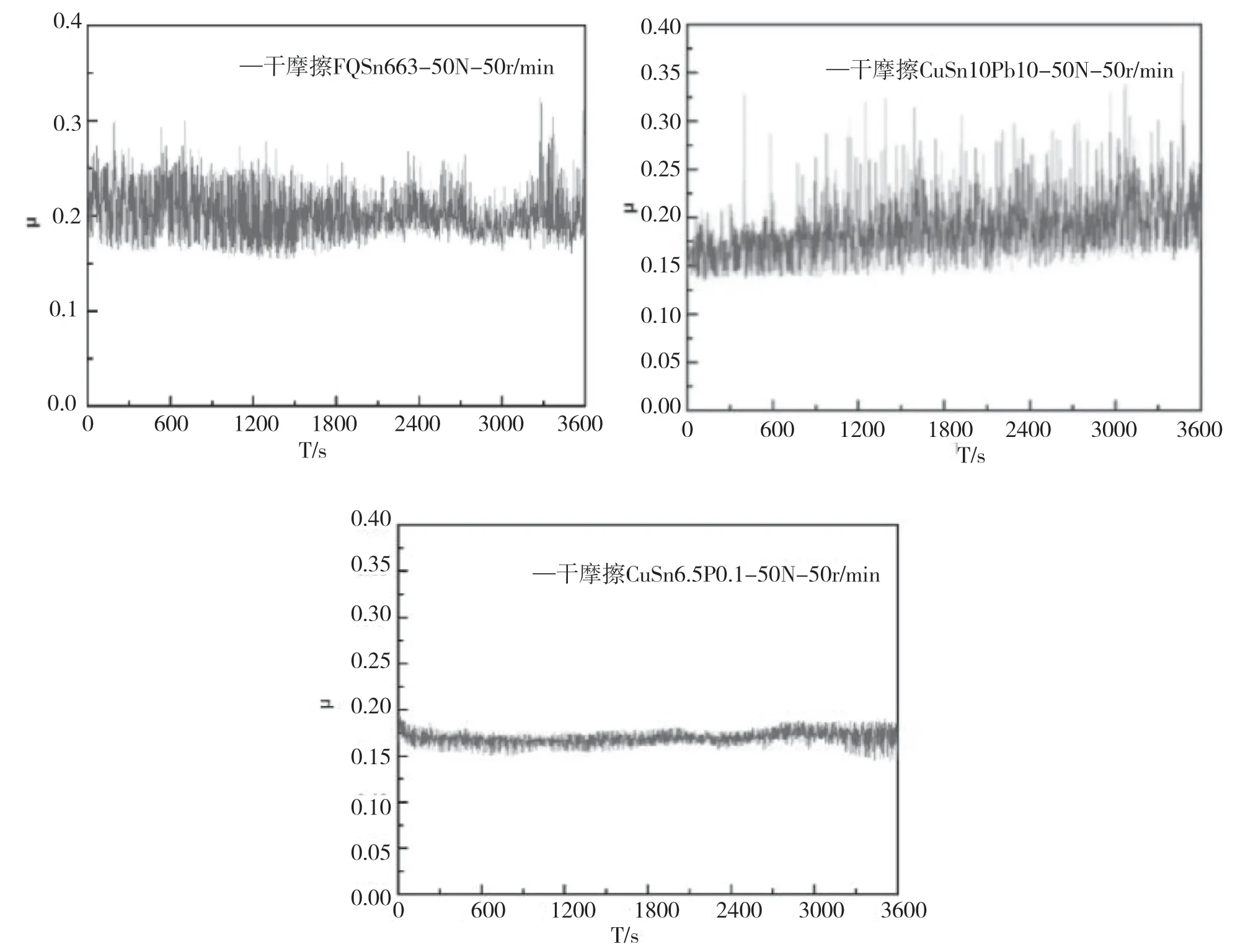

图7 为低速(50 r/min)、低载(50 N)、干运转条件下,3 种材料摩擦磨损曲线图。摩擦因数方面,3 种材料均在0.15 ~0.20,平均摩擦因数CuSn6.5P0.1 的稍低。摩擦曲线平稳性上,CuSn10Pb10 和FQSn663 较CuSn6.5P0.1 波动性强烈。

图8 为对应图7 试验的磨痕外观形貌,CuSn10Pb10和FQSn663 的表面存在少量黑色物质填充和少许犁沟,CuSn6.5P0.1 磨痕未见明显犁沟形貌,较光亮。

图7 3 种材料低速低载干运转时摩擦磨损曲线

2.5 低速低载油润滑条件下,不同自润滑材料的摩擦磨损性能对比研究

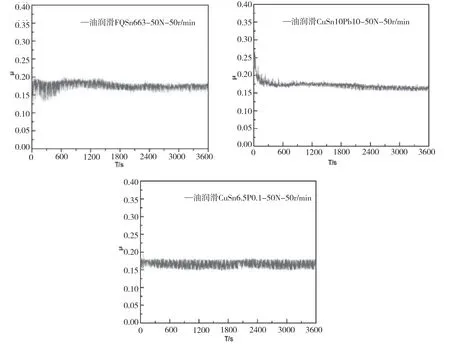

图9 为低速(50 r/min)、低载(50 N)、油润滑条件下,3 种材料的摩擦磨损曲线图。3 种材料平均摩擦因数维持在0.15 ~0.20,但磨合阶段曲线特征CuSn10Pb10 和FQSn663较为明显,而CuSn6.5P0.1 在磨合阶段则无明显曲线。三者呈现较为稳定摩擦磨损曲线,相比之下CuSn10Pb10 的稳定性最高。对比干摩擦和有油润滑状态的摩擦曲线可知,有油润滑提高FQSn663 和CuSn10Pb10 摩擦稳定性,而CuSn6.5P0.1在2 种状态下均表现出稳定摩擦磨损状态。

图10 为对应图9 试验条件下磨痕外观形貌,3 种材料有相似磨痕形态,未有干磨擦状态下形成的黑色物质,材料呈现原本金属光泽。

图9 3 种材料低速低载油润滑时磨擦磨损曲线图

图10 3 种材料低速低载油润滑时磨痕外观形貌

3 结论

该文开发了涡轮增压器止推轴承用CuSn6.5P0.1 无铅双金属轴承材料,对比研究三者物理和力学性能、微观组织结构以及摩擦磨损性能,所得主要结论如下:CuSn6.5P0.1 材料密度致密度高于用模压成型FQSn663 材料;CuSn6.5P0.1材料的横向压溃强度、硬度和抗拉强度最高;低载低速条件下,在油润滑和干运转状态下,三者摩擦因数接近,干运转CuSn6.5P0.1 材料摩擦曲线较平稳;油润滑CuSn6.5P0.1 材料磨合阶段无明显曲线,表明在正常油润滑条件下CuSn6.5P0.1材料摩擦磨损性能更为良好,能在涡轮增压器止推轴承较好使用。