基于半导体分立器件的封装结构优化研究

彭 强

(汕尾职业技术学院,广东 汕尾 516600)

近年来在半导体分立器件产业,中国封装测试企业发展得较为快速和稳定,目前已经在国际市场占有举足轻重的地位,随着电子整机、消费类电子产品等市场的持续升温,在大功率、高反压、高频高速等电子器件应用场合,市场对传统的分立器件也提出更高的集成要求。为满足封装需求的趋势变化,随着电子科学技术的快速发展,优化半导体分立器件的封装结构,已作为研究课题刻不容缓地被提了出来。为了解决这个问题,该文结合多年工作实践的体会,从以下几个方面进行深入探讨[1]。

1 半导体分立器件封装结构

半导体分立器件的封装结构,包括2 个方面的内容。1)半导体分立器件的封装。2)半导体分立器件的外壳封装[2]。

1.1 半导体分立器件的内涵与特征

半导体分立器件是指具有单独基本功能,且基本功能不能再细分的电子器件。它包括半导体三极管、半导体晶体二极管。半导体分立器件按其封装形式可分为分立和集成两大类。半导体分立器件包括晶体管、闸流管、二极管及光电子器件;集成电路包括混合集成电路和单片集成电路。随着电子产品技术的快速发展,半导体分立器件的发展,正在朝着小型化、片式化的方向发展。其特征表现为4 点。1)体积越来越小。2)重量越来越轻。3)技术越来越先进。4)功率密度越来越高,就功率而言由过去的小、中、大功率,发展到当下几千伏、一千多安倍的电力电子器件;就频率而言,由过去的低、中、高频,发展到现在的微波器件。

1.2 半导体分立器件的封装类型与方式

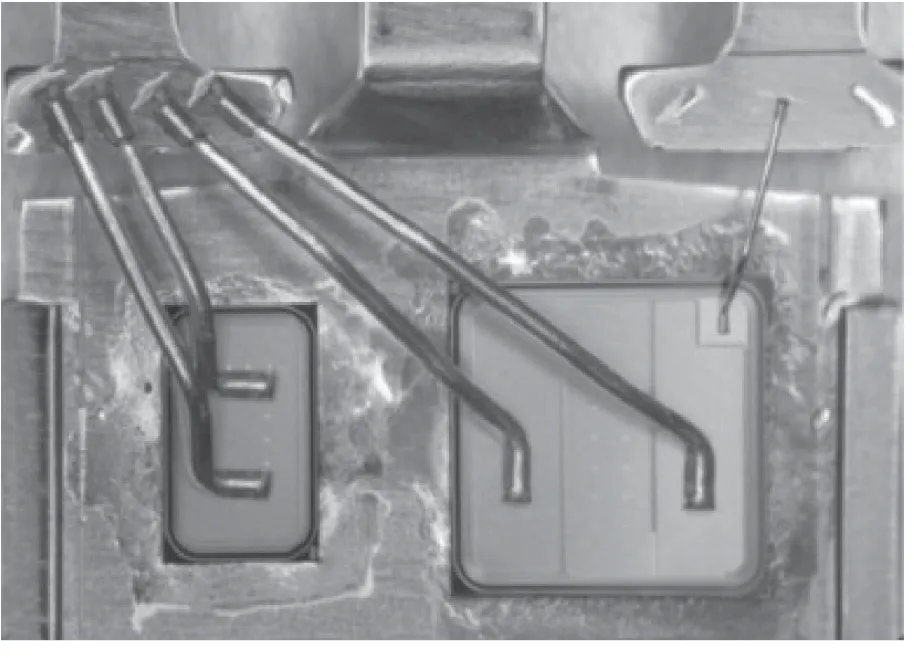

半导体分立器件的封装类型有2 类。1) 二维即2D 封装。2)三维即3D 封装。无论是二维封装,还是三维封装,都是多个芯片器件封装在一个管壳内的分立器件。其中:二维封装的芯片U1 和芯片U2 之间至少要相距0.8 mm 以上,如图1 所示;三维封装的芯片器件为堆叠式封装,其芯片分别焊接在顶部和底部,如图2 所示。

半导体分立器件外壳封装结构方式有塑封、金属封和陶瓷封3 种。塑封半导体分立器件,根据GB/T12560—1999《半导体器件分立器件分规范》(中华人民共和国国家标准)的要求,可适用于非气密性封装器件;对有明确密封要求的半导体分立器件的封装,必须按照国家《半导体分立器件总规范》的要求,使用金属、陶瓷或玻璃进行封装。

图1 分立器件二维封装图

图2 分立器件堆叠封装图

2 半导体分立器件不同封装方式的类比分析

综上所述,目前,半导体分立器件封装结构所用的材料,分别为塑料和金属陶瓷2 种。首先就塑封来讲,塑封半导体分立器件具有成本低、体积小的优点,但缺点也很明显,那就是湿气容易侵入,散热性能较差,这也是长期以来,半导体分立器件很少使用塑封结构的主要原因之一。其次,就陶瓷、金属分立器件的封装结构而言,其不但具有密封性能好的优点,而且还具有耐热的功能等等。具体情况详见表1。

表1 半导体分立器件塑封结构与金属陶瓷封装结构优缺点比较分析一览表

3 半导体分立器件封装结构的优化

半导体分立器件的塑封装结构和金属陶瓷封装结构,各有其特点,各自的优缺点也很明显。但二者并非为互为排斥的对象,它们各自都有优化的空间。

3.1 半导体分立器件塑封装结构的优化

半导体分立器件的塑封装结构,具有广阔的应用前景。它所存在的诸如密封性不好、存在易燃的可能性等问题,只要在应用过程中加强对塑密封材料进行质量把控,半导体分立器件塑封装结构的这些缺点是可以避免的。其主要措施有3 种。1)采取高科技手段,对塑密封材料进行超声检测。塑封材料密封性能不好的主要原因,在于材料本身容易出现空洞、裂纹和分层的缺点,如果我们在塑封材料出厂之前和器件封装之后,采用超声检测的办法进行二次查找,就会有效控制密封性能存在的问题。2)对塑封材料进行阻燃性能试验。由于塑封材料本身存在易燃的特性,从塑封分立器件的安全性出发,必须要做内部易燃性阻燃试验和外部易燃性阻燃试验。所谓内部易燃性阻然试验,就是指由于半导体分立器件功率、电流过大,引起器件发热量达到塑封材料燃烧值而被阻断的一种试验;所谓外部易燃性阻燃试验,就是指在分立器件的塑封外部,进行燃烧的一种阻燃试验。如果这2种燃烧试验均被阻隔,说明塑封材料的阻燃质量是符合国家要求的。3)进行高压蒸煮试验,以提升塑封器件的抗潮湿能力;进行X 射线照相,以检测分立器件塑封管壳内的缺陷;进行温度循环试验,以对塑封器件的温度作出适当调整。

3.2 半导体分立器件金属陶瓷封装结构的优化

半导体分立器件金属陶瓷封装结构的主要缺陷,是封装内部空间的设计问题。因此,优化封装结构,该文认为可从封装结构的高度、工艺流程2 个方面进行改进。

3.2.1 在分立器件封装结构的高度问题方面

根据框架本身的厚度、焊点的常规高度、芯片的常规厚度,测算半导体分立器件金属陶瓷封装结构的设计高度在900 um,是可以满足焊线的弧高要求的。

3.2.2 分立器件封装结构的工艺流程的改进

在分立器件封装结构的工艺流程方面,主要从2 点加以改进。1)不改变劈刀侧界面空间的情况下,将铝线钢嘴劈刀的v 断面改为梯形,并降低梯形之上的宽度,以进行点胶或焊接等二次利用。2)进行铝线焊点二次粘片的封装结构。即:首先芯片U1 用铅锡线工艺粘片,然后对芯片U2 的焊点间距进行调整,并完成粘附,实现金线或铜线的球焊焊接。

4 结论

半导体分立器件封装结构和工艺优化结果表明,无论是塑封装还是金属陶瓷封装,都有各自的优点和缺点。在现代科学技术快速发展的背景下,对分立器件的封装结构进行优化都是正常现象。随着时间的推移,科技的深入发展,半导体分立器件封装结构的优化空间必然会继续存在,相信该文所探讨的器件封装结构的优化只是开始。