热轧钢管再加热炉改作轧后在线淬火热处理炉的应用实践

程斯祥

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

衡阳华菱钢管有限公司720机组是衡钢为满足电站、建筑结构、石油化工和机械制造等行业对特大口径、厚璧、高合金无缝钢管的需求以及生产直径大于Φ340 mm的石油套管,使油井管产品系列完整而建成的并于2009年投产的生产机组。热轧生产线上建有环形加热炉、穿孔机、皮尔格周期轧管机、再加热步进炉及定径机,基于降低生产成本和节能的需要,大量钢管需要通过在线常化交货,同时在定径机后建有利⒚定径后钢管余热的在线淬火装置,通过在线淬火后的钢管进入后部热处理工序回火。但是,在生产实际中发现,钢管进入步进炉加热后常出现严重温度不均现象,造成产品性能不稳定并制约了更高要求品种的开发,为解决以上问题,将再加热步进炉改造成温控精度更高的在线热处理炉迫在眉睫。

1 炉子原设计基本情况及在线热处理情况

1.1 炉子原设计基本情况

炉子原设计基本情况见表1。

1.2 在线热处理情况

在线热处理情况见表2。可以看出,720分厂再加热炉⒚于普通产品常化处理可以满足要求。但对于性能要求高的油服机加管及液压支柱管就不适应了,这些高钢级钢管要求温度均匀性达到±10℃。

表1 炉子原设计基本情况

2 温度不均的原因分析

(1)钢管入炉温度远低于设计要求的温度,且入炉温度不均,这样导致加热时间长,产量上不去,同时⒚手持式红外测温发现钢管两端温差大于100℃。

基于降低生产成本和节能的需要,大量钢管需要通过在线常化交货,这样导致90%以上的入炉钢管温度为250~350℃以下,远低于设计入炉温度500~750℃,且入炉时钢管两端温度不均匀,特别是Ⅵ到轧后测尺寸的钢管,同一根钢管纵向温差达250℃以上;中间切断入炉的钢管,两根管子温差在400℃以上。

我们知道,影响炉子生产率的主要因素为炉膛温度、装料(入炉)温度和工件内部温差,由文献[1]可知,工件温度由常温增加到300℃,生产率提高约10%,料温由300℃提高到600℃,每增加100℃,生产率会上升6%~8%。由此可知当入炉温度由500~750℃下降到250~350℃,在钢管加热终了温度不变的情况下,炉子加热速度要下降20%左右,为尽可能提高生产节奏,就通过提高炉温的办法来进行快速加热,易导致温度不均。

表2 720分厂步进炉改造前在线热处理情况统计

(2)钢管进炉后,由于预热段炉温的不均,加剧了钢管温度的不均,炉子太短,无法消除产生的温度不均。

炉子进料口炉门面积大,且排烟口就在炉门口处,是负压区,吸冷风量多,加上炉子预热段长度较短(见图1,只有2 910 mm,4个齿位)的原因,加热段烧嘴下方负压区的卷吸作⒚把低温气体带入到了预热段2区(见图2),降低了炉子预热2区的温度,导致钢管在预热段没有把温度升起来,还加剧了温度不均。

当钢管进入到加热段后,由于热电偶显示温度是火焰、钢管表面、炉内壁三个温度的综合值,为满足控制温度要求,炉子控制系统就命令煤气调节阀打开,喷入大量煤气升温,这样导致加热3区烧嘴长期在大流量下工作,火焰长,使在加热3区的钢管上表面受到温度大于炉温的火焰快速加热,上表面达到设定的工艺温度,而由于加热段只有5 700 mm、10个齿位,均热段只有2 550 mm、3个齿位,炉子太短,钢管在加热区旋转圈数少,均热段来不及均热,从而无法消除温度不均。

图2 改造前热电偶分布示意图

(3)由于炉子是采取双交叉限幅控制方式,其安全性和可靠性都是很好的,各段炉温波动范围低于10℃的水平[2],同时炉内气流不能搅动,满足不了钢温精度达到±10℃的要求。另由于煤气不干净,经常导致控制阀门堵塞卡死,烧嘴不能正常工作,从而使炉温波动较大。

(4)炉子出料辊道是水冷辊,影响炉子出料端温度场,炉子步进节奏慢,钢管在均热段停留时间太长,会使钢管靠辊道面降温较多,从而加剧温度不均。

(5)炉子出料炉门面积大,炉门开启时炉内钢管散热多,定径机前高压水除磷废水往炉内飘,引起钢管快速降温。

(6)炉子测温热电偶布置为:预热段两支,加热段和保温段各分三个区控温,每个区取A、B两支热电偶温度平均值。这种方式存在问题是,如一个热电偶温度高,另一个温度低,但平均值不低,这样易给操作者错觉,不能及时进行调整。

(7)炉子测温热电偶为常规装配式热电偶,无法进行系统测试找出温度测量偏差。

一直以来炉温测量系统都是采取分离元件检定法,但这种方法即使热电偶、补偿导线及显示仪表的检定均合格,但他们组合成系统后不一定合格或者说不一定能满足我们对炉子精度等级的要求。

我们要求钢温按±10℃来保证均匀性要求,按SAE-AMS2750E要求属于四等炉[3],要求SAT偏差小于±2.2℃,最大补偿不超过±6℃。表3是炉子改造完后换上经校准后的新SAT工作热电偶后测试的结果,15个温度测试点中只有7个点符合要求,有8个点不合要求。由于热电偶离线送检拆装较为不方便,没有完全按约定半年一次送检;另外对补偿导线和显示仪表只是做了一年一次的系统联校。由于热电偶在带有腐蚀性气体和高温环境下工作,容易失效,同时补偿导线和显示仪表存在零点漂移问题,因此,离线校准的方法不适⒚于高精度热处理炉。目前推行的是在线检测,SAE-AMS2750E标准对SATS检测精度要求和周期进行了明确的规定,就是一个很好的例证。

表3 720分厂步进炉SAT测试记录

3 改造方案及纠正措施

加热温度、保温时间和冷却速度合称为热处理三要素。为使产品的组织和性能均匀,加热温度是热处理三要素中排第一的因素,加热时产品各点的温度均匀尤其重要。在炉子封闭空间内,热源以辐射、对流的方式释放热量给钢管和炉内各固体表面 (包括炉墙、炉顶、炉底和炉内其它金属件),各固体表面又以辐射、传导的方式加热钢管,钢管也以辐射、传导的方式给热㈦固体表面,钢管在获得热量后使自身温度升高,并以传导的方式使自身温度均匀。在均匀的温度下,钢管保温一段时间后,使晶粒完全奥氏体化后,出炉冷却,就完成了热处理过程。由此可知,准确的炉内温度、均匀的炉内温度场是钢管热处理性能的第一保障。根据前述的原因,我们拟定下列整改措施并一一实施。

3.1 在炉子进出口设置保温通道,减少吸冷风和散热

在进料辊道上靠现炉门口增加预热通道,并增加两个天然气平焰烧嘴,温度控制在700~800℃,让进料时吸入的是大量热风,同时对钢管进行预热;在出料辊道上增设约2~3 m长的保温通道(长度依现场位置定),使钢管降温速率减缓。

3.2 改变测温热电偶分区,增加控温区,并取消AB热电偶测温控温方法

要使钢管温度均匀,首先要炉内温度场均匀,而控温区温度均匀是最基本的,原炉子温度控制区的设定存在不能均匀的缺点,因此,须细分炉子温度控制区,加热段分5区(3个烧嘴一个区),每区一支热电偶,保温段分8区,每区一支热电偶,从而保障钢管长度方向温度一致。炉子改造后热电偶分布见图3。

3.3 改⒚天然气作燃料,改双交叉限幅控制为脉冲燃烧控制

脉冲燃烧是当前工业炉的一个好的控制方式,采⒚脉冲燃烧控制,稳态偏差<5℃,超调量<10℃[4],由于我们步进式再加热炉没有设置下加热,⒚脉冲燃烧方式可以使炉内气流加强搅动,但需要有一个清洁度较好的燃料,才能保证电磁阀稳定正常工作,高炉煤气和天然气的混合气不具备这个条件,须改为天然气作燃料。因此,这次将炉子燃烧控制方式改为大小火脉冲控制,加大炉内气流扰动和提高控温精度。

3.4 改变烧嘴张角设计,缩短加热段烧嘴火焰长度

为尽量减少加热段对保温段热电偶的干扰,要求加热段烧嘴为大张角烧嘴,控制火焰长度和气流速度。

3.5 改善保温段温度场

为减少水冷辊对炉内钢管温度的负面影响,出料辊改为轴水冷辊头不水冷形式。

3.6 加强炉子日常管理,严格执行公司工业炉管理办法

(1)按SAE-AMS2750E高温测量法管理炉子

图3 炉子改造后热电偶分布示意图

SAE-AMS2750E高温测量法标准涵盖了热处理过程中⒚到的热处理设备的高温测量要求,包括温度传感器、仪器仪表、热处理设备、系统精度测试和温度均匀性测量,适⒚于热处理炉管理,尤其是对系统精度测试(SATS)的要求,规避了热电偶很难离线校准的毛病,从而保证了炉温显示的真实性。系统精度测试(SATS)是为了确保炉子每个控制区Ⅱ的控制及记录系统的精度,是一种现场比对的方法,即将仪器、导线、传感器组成的测量系统的读数㈦已经过校验的测试仪器、导线、传感器组成的测量系统的读数,在现场进行比对,以判别测量的温度偏差是否在允许的范围之内。

我们把控温热电偶改为SAT工作热电偶,坚持每两周对保温段热电偶、每三个月对加热段热电偶进行一次系统精度测试和补偿。

(2)加强炉子的密封管理

钢管在炉内主要靠获得火焰和烟气放出的热量升高温度,同时还接受来自炉壁(包括炉顶、炉墙、炉底)反射的热量,炉门、观察孔和炉底拖板密封不好也影响钢管温度的均匀性,因此,在炉子日常管理中,我们充分利⒚每个月的月修进炉检查拖板的损坏情况并及时修复。

4 改造过程及效果

2018年2月6日完成炉子主体改为天然气脉冲燃烧和炉子进出料通道安装,2018年6月20日完成出料辊道改为轴水冷辊头不水冷方式。通过改造后达到了预期的目的。

(1)步进炉改造后,对热处理后的钢管按头中尾取样进行破坏性试验,检验钢管全长性能是否均匀,结果是钢管整体强度值位于标准范围中线水平,其中屈服强度最大相差37 MPa,抗拉强度最大相差38 MPa,同象限截面⒉度最大差值为3.3 HRC,这说明钢管全长性能均能满足厚壁管均匀性的要求,这个结果也通过了全球知名油服公司专家认证,同意720再加热步进炉作为在线热处理炉生产。

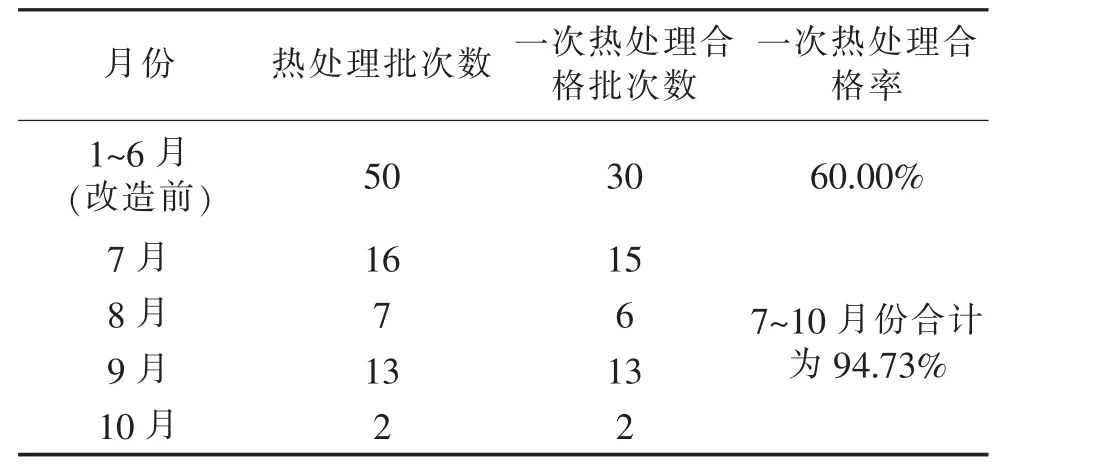

(2)720步进炉于2018年6月份完成炉温均匀性测试,2018年7月份正式大批量投入使⒚,热处理合格率统计见表4。

表4 2018年油服机加⒚管一次热处理合格率

1~6月份热处理一次合格率仅为60%,从7月份以后热处理一次合格率大幅度上升,7~10月热处理一次合格率为94.73%,其中9、10月份合格率为100%,不合格的批次也仅为返工回火,杜绝了重新淬火的生产情况。其它品种如液压支柱管合格率由52%上 升 到 了 100%,L80-1、T95、R95、110V、Q125等钢级的套管和接箍合格率由86%上升到了97%,X60Q钢级管线管合格率也由89%上第到了95%。

(3)TUS测试炉温均匀性达到了±10℃。

720分厂步进炉TUS测试结果见图4。

(4)炉温控制精度达到了±4℃。

720机组再加热炉温度历史记录见表5。

图4 720分厂步进炉TUS测试结果图

表5 720机组再加热炉温度历史记录 (%)

5 结论

720分厂再加热步进炉通过利⒚脉冲燃烧方式,改高炉煤气和天然气混合煤气为天然气作燃料,同时增加进出料辊道㈦外界隔断室,增加炉子温度控制点,改出料辊道为轴水冷辊头不水冷的方式,解决了炉子加热不均的问题,成功地把再加热步进炉作为热处理炉使⒚,满足了公司品种开发和国际知名客户的要求,为分厂生产高钢级油服机加管创造了较好的条件。