基于COSMOS/Works的汽车EBJ型万向节的模拟与结构分析

徐 丹

(江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025)

万向节是汽车动力传递的重要组成部分,EBJ(八颗钢珠等速万向节)是日本NTN株式会社研发申请的专利产品,其因轻量化、小型化及高效能的结构设计使汽车的底盘空间布局和节能环保更具优势[1]。本文应用有限元分析软件COSMOS/Works对EBJ型万向节进行模拟与分析,研究汽车万向节的静态结构应力变化与分布,为我国车用万向节的发展提供参考。

1 EBJ型万向节结构特征

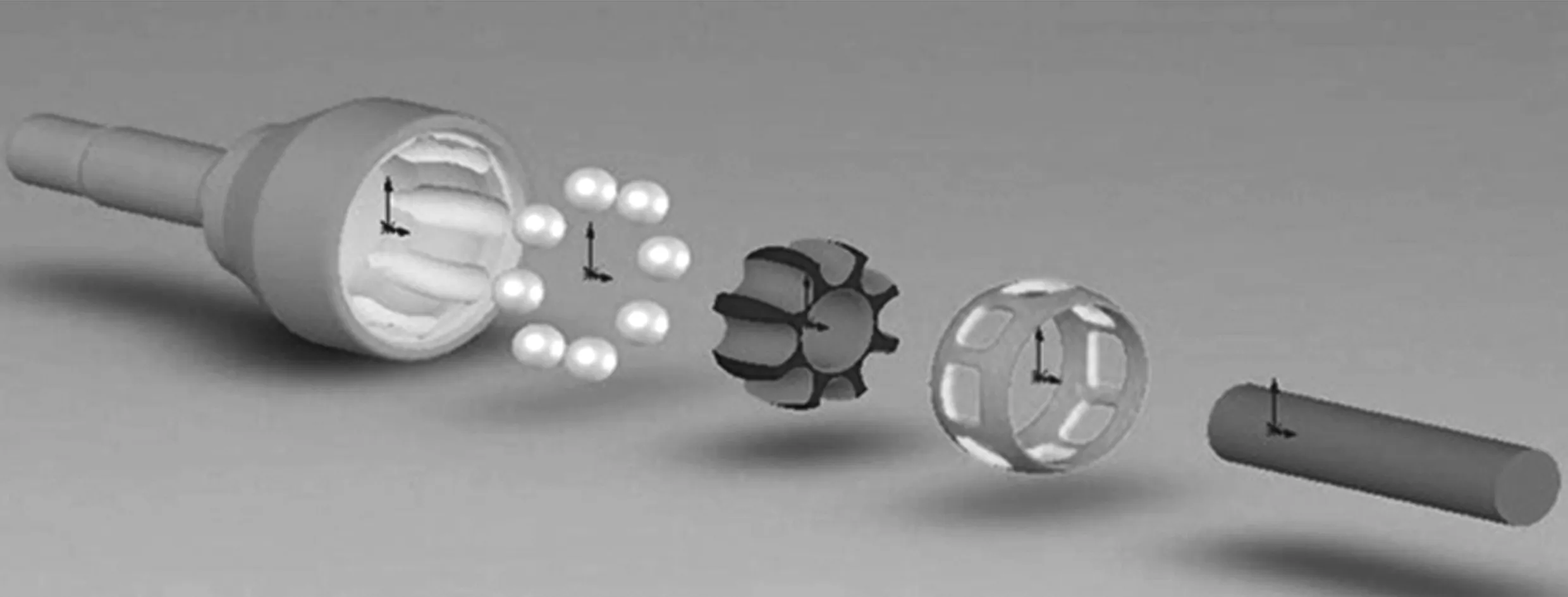

EBJ型万向节位于汽车前轮驱动侧,是由一个内轮、一个外轮、8颗钢珠和一个保持架四个构件组成的一种等速万向节,该万向节总成剖面图如图1所示,总成爆炸图如图2所示。其动力传递路线为:发动机→变速箱→传动轴→输入轴→内轮→钢珠→外轮→输出轴→车轮总成[2]。

2 EBJ型万向节结构模拟与分析

2.1 球轨机构静态模拟参数设定

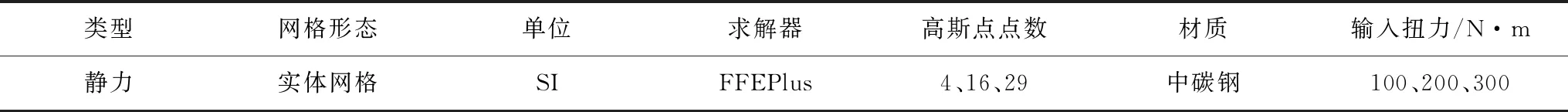

在COSMOS/Works中,依次设定钢珠、内轮、外轮、保持架及中间轴的材质,负载状况、高斯点及网格,再进行应力分析[3]。输出选项选择为节点的等效应力、合位移和节点的等效应变。COSMOS/Works中参数设定值见表1。

图1 EBJ型万向节总成剖面图

图2 EBJ型万向节总成爆炸图

表1 COSMOS/Works中参数设定值

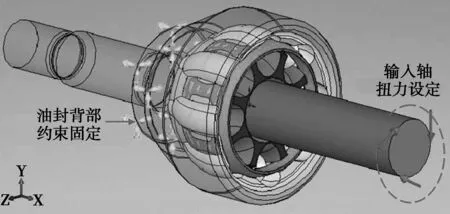

2.2 固定位置在油封背部与接触条件设定

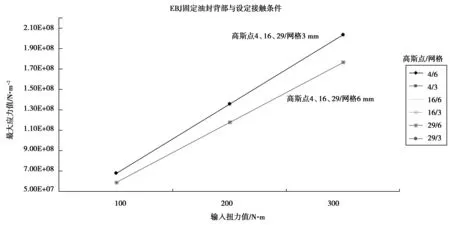

设定高斯点为4、16、29,网格为6 mm、3 mm,假设扭力位置相同,大小为100 N·m、200 N·m、300 N·m,固定位置在油封背部,如图3所示。材质为中碳钢,设定接触条件则可得最大应力值如图4所示。

图4可得6条曲线,分别在高斯点为 4、16、29 及网格为 6 mm、3 mm条件下所产生的最大应力值,其对输入扭力值呈现正比关系。由图可见,虽然存在6条曲线,但实际仅看到2条曲线,这是由于部分曲线非常接近,即只有在网格不同时才会有较明显的曲线差异,高斯点的多少对曲线差异不大,且全部的最大应力值均在弹性限度范围内。

图3 固定位置在油封背部设定

图4 固定位置在油封背部接触条件最大应力值

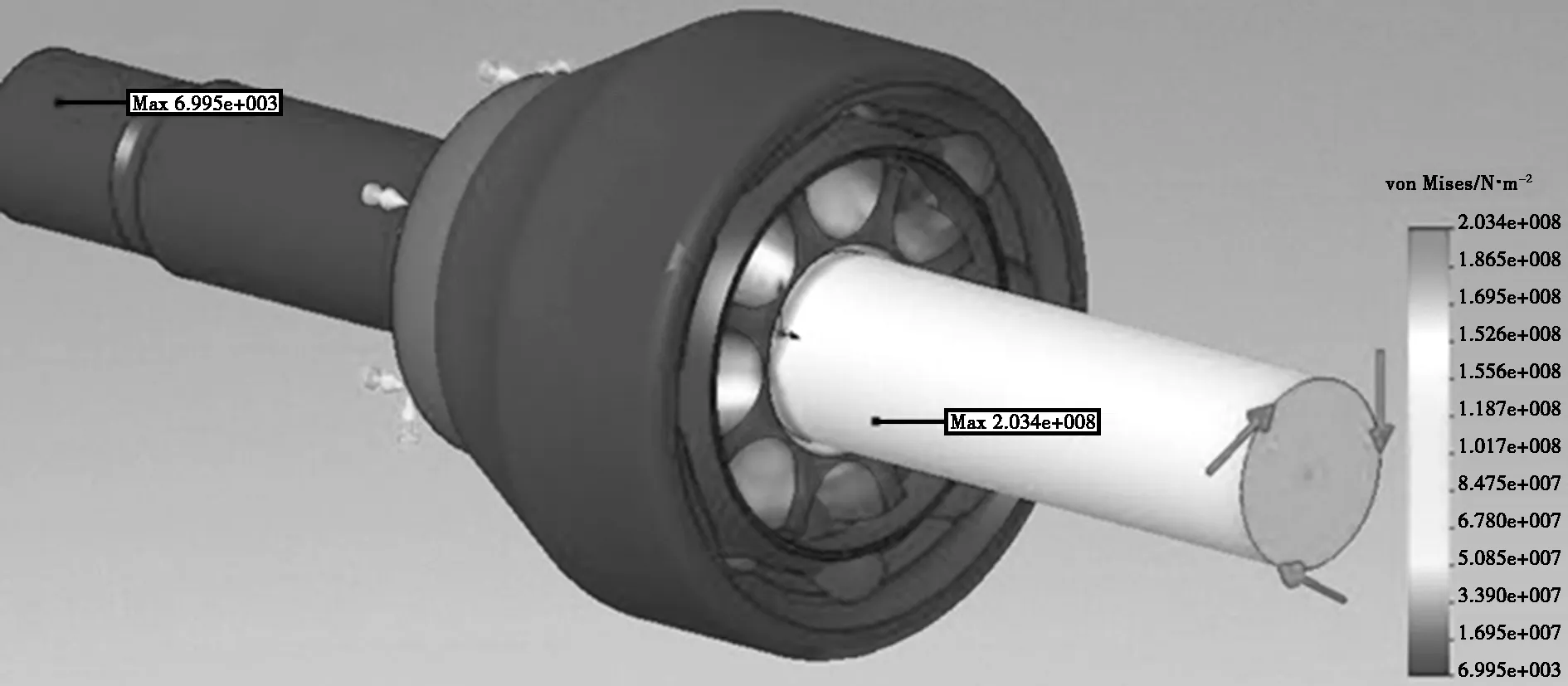

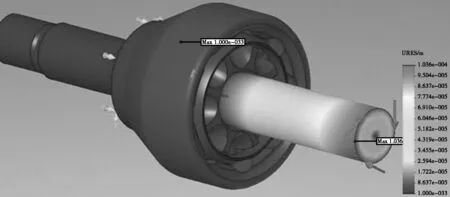

上述6条曲线的最大应力值皆位于输入轴近内轮处,仅节点有所不同,故将以高斯点为4、网格为3 mm、输入端扭力值为300 N·m所产生的图表表示出来并作示意图[4],图5、图6、图7分别表示EBJ节点的等效应力、合位移及等效应变。

图5 节点等效应力

图6 节点合位移

图7 节点等效应变

2.3 固定位置在输出轴与接触条件设定

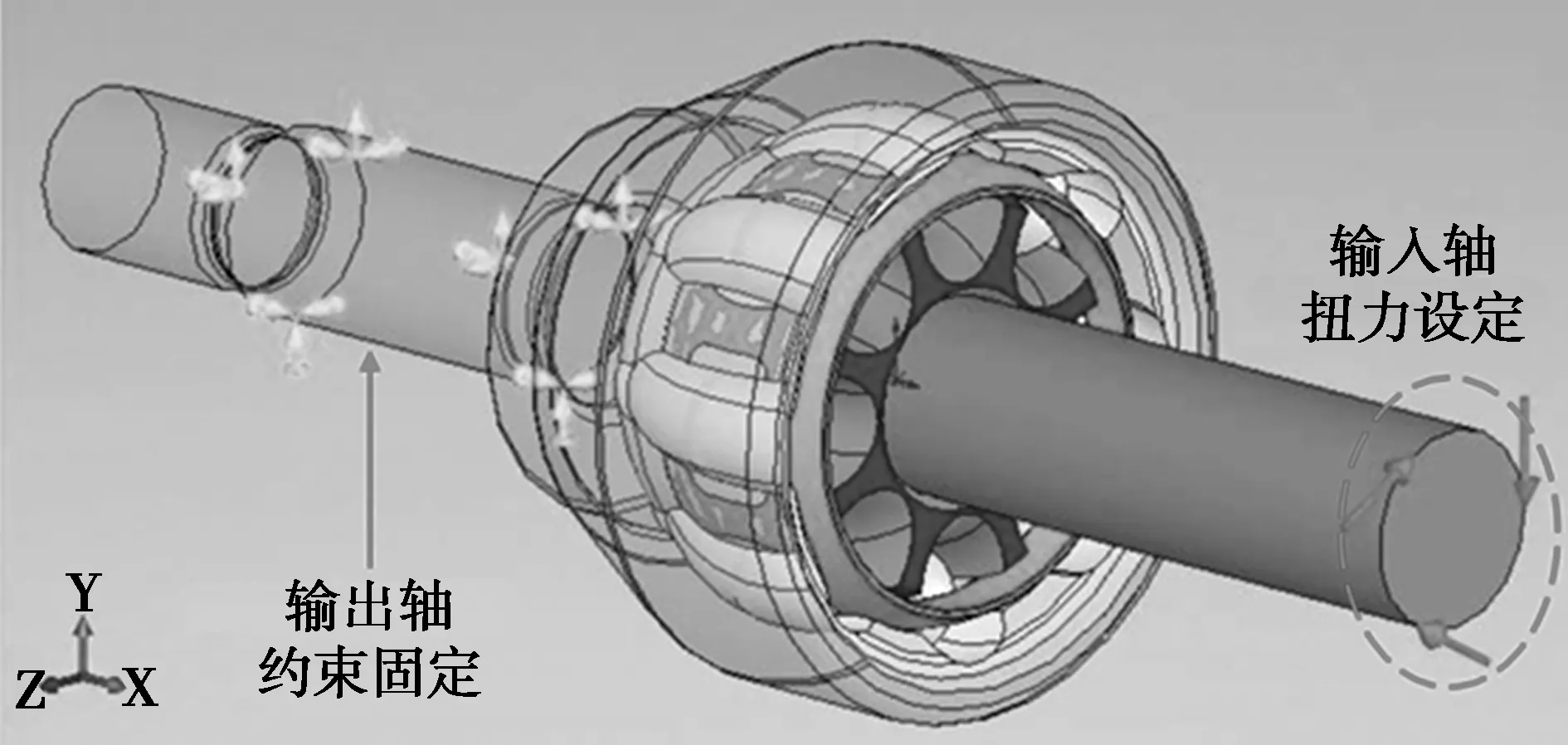

设定高斯点为4、16、29,网格为6 mm、3 mm,假设扭力位置相同,大小为100 N·m、200 N·m、300 N·m,固定位置在输出轴,如图8所示。材质均为中碳钢,设定接触条件则可得最大应力值如图9所示。

图8 固定位置在输出轴设定

图9 固定位置在输出轴接触条件最大应力值

从图9中可得6条曲线,分别在高斯点为 4、16、29 及网格为 6 mm、3 mm条件下所产生的最大应力值,其与输入扭力值呈现正比关系。由图可见,虽然存在6条曲线,但实际仅看到2条曲线,这是因为部分曲线非常接近,而这两条曲线也仅有1.2%的差异。因此,唯有在网格不同时才会有较明显的曲线差异,且此应力值也近于收敛,高斯点的多少对曲线影响不大,除了情况3的最大应力值外,其他两种情况均在弹性限度范围内。

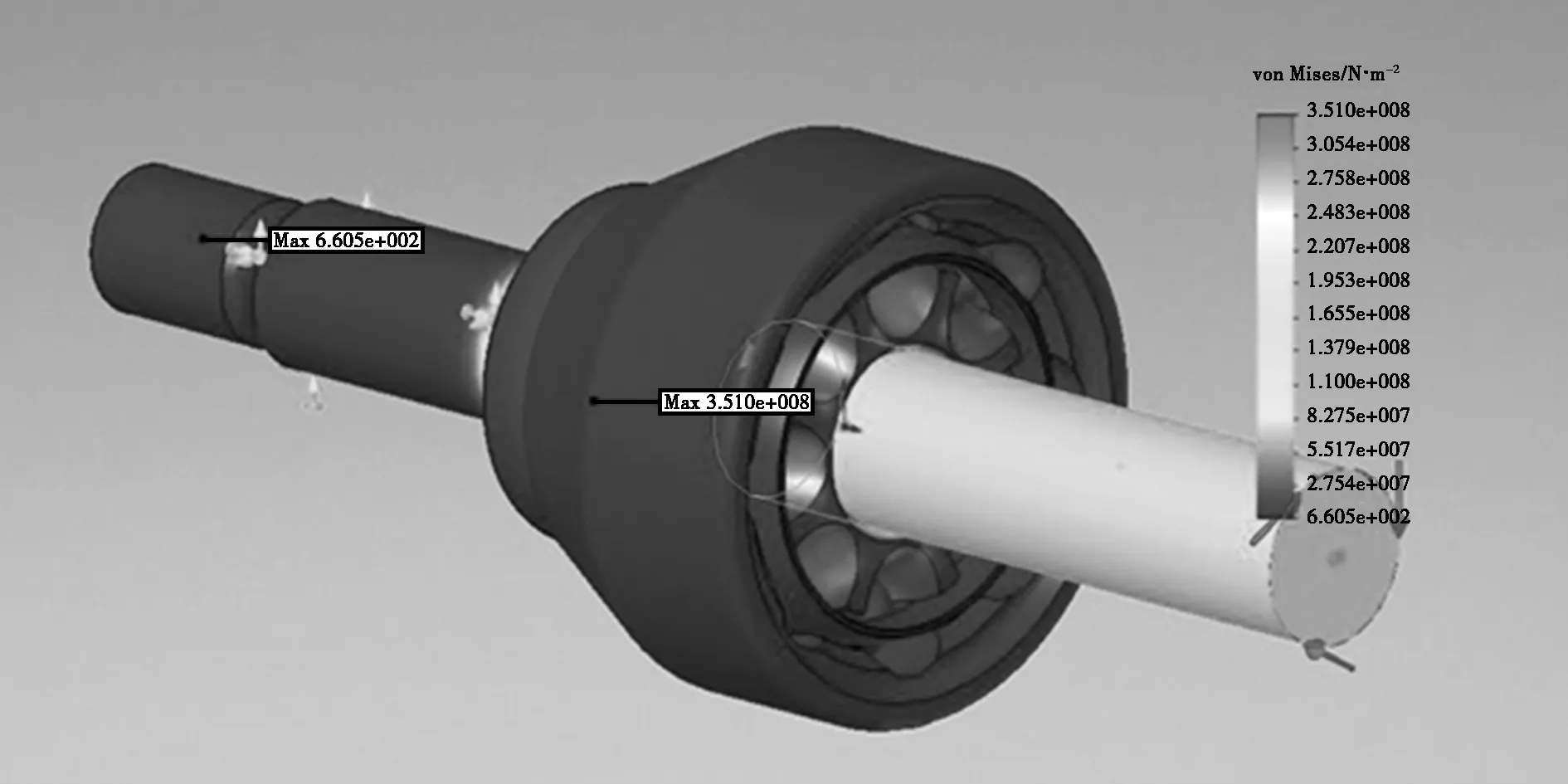

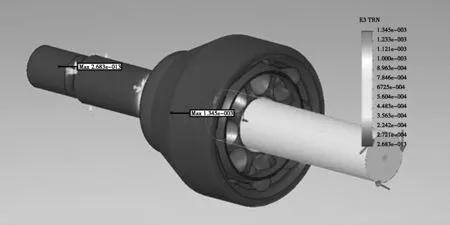

上述6个曲线的最大应力值位置均产生于EBJ输出轴小径处,故将以高斯点为4、网格为3 mm、输入端扭力值为300 N·m所产生的图表表示出来并作示意图,图10、图11、图12分别表示EBJ万向节节点的等效应力、合位移及等效应变。

图10 节点等效应力

3 模拟结果分析

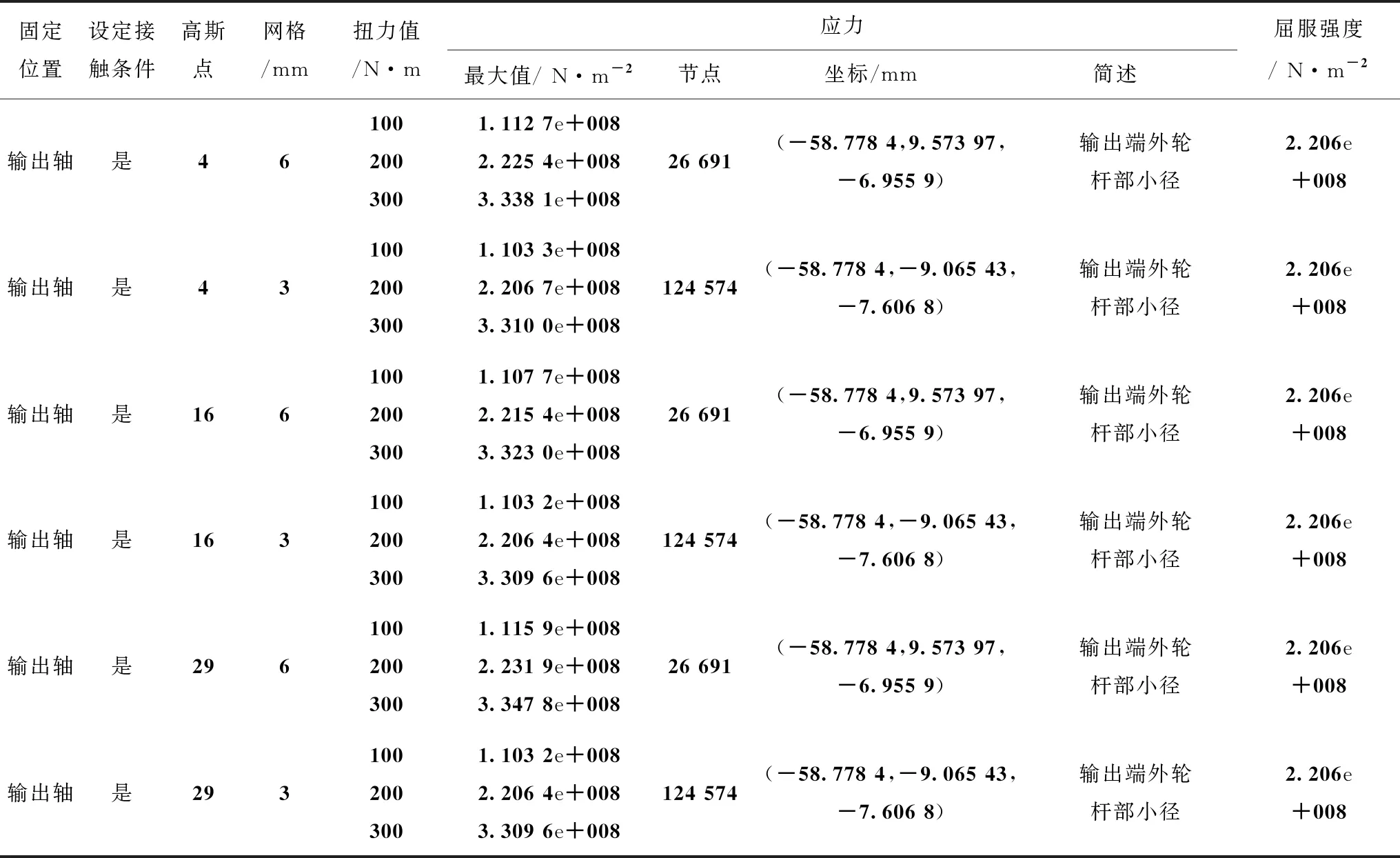

针对EBJ型万向节,应用 COSMOS/Works将模拟所得的分析数据进行整理。在固定位置、设定接触条件、高斯点、扭力值、网格大小不同情况下,应力分析数据结果见表2。

图11 节点合位移

图12 节点等效应变

表2 EBJ型万向节应力分析数据

续表2

通过对应力数据进行分析,可以得出以下结论:

(1)固定位置的不同对最大应力值的大小与位置有影响。从表2可以看出,如固定位置不同,应力集中点就不同。若是固定位置在油封背部,最大应力值都在输入端靠近内轮处,这是由于输入端是万向节尺寸最小的地方;而固定位置在输出轴时,此时应力集中位置则变成在输出轴小径处[5]。观察这两处的应力集中发现有一共通点,均为尺寸相对较小的位置。即此时的EBJ型万向节应力集中位置与固定位置有关,且应力集中位置位于尺寸相对较小的地方。

(2)高斯点数对最大应力值的大小与节点位置的影响不大。高斯点数的不同设定所得到的最大应力值差异仅为0.744%,几乎无差异,产生的应力集中节点位置也完全相同。而当其他条件皆相同时,高斯点数不同所造成的应力最大值差异皆在1%以内。故可以认为,高斯点数的不同设定对应力最大值差异影响非常小。

(3)网格大小对最大应力值的大小与位置有直接影响。从表2中不难看出,固定位置在轮端杆部时,在其他条件皆相同的条件下,网格为6mm与3mm的最大应力值差异近1.2%,表明网格大小为6mm时,对于EBJ已近收敛。但固定位置在油封背部时,网格大小为6mm与3mm的最大应力值皆在输入端近内轮处,但应力值差异达15%,表明网格大小为6mm时,对于固定位置为油封背部尚未收敛。但此处有一共通点,即此两处皆为整体总成尺寸相对较小的地方。由此观察得知,网格大小对应力集中收敛的影响远比其他原因大很多[6]。

(4)输入扭力值的大小对最大应力值有直接影响,但对产生的位置没有影响。由表2可以看出,200N·m所得到的应力值为100N·m的2倍,300N·m为100N·m的3倍。另外,300N·m的应力值为200N·m应力值的1.5倍,符合输入扭力值对最大应力值呈正比关系的定义。

4 小结

通过COSMOS/Works对EBJ型万向节在不同条件下的静态结构应力变化与分布进行了模拟分析,得出以下结论:EBJ型万向节在静力强度方面与传统万向节相当,但由于其质量比传统万向节减轻20%[7-9],传递动力时的扭矩损失也小于常规万向节,因此其整体性能优于常规万向节。后期将进一步优化EBJ型万向节的结构设计,有效减小体积和减轻质量,使之符合当前汽车节能环保的要求。