穿梭车式密集仓储系统技术与应用

黄明杰,金桂根,崔普远,黎金宝

(云南财经大学 物流学院,云南 昆明 650221)

1 引言

随着“中国制造2025”规划的实施,制造业物流仓储迅速发展,各企业仓储规模不断扩张,因此,开发具有高空间利用率及作业效率的密集仓储系统已然是核心目标。而作为前者的重要载体,仓储移动机器人在提高货物运转效率、降低人力成本方面效果显著。因此,穿梭车系统及移动机器人作业高效性受到广泛关注。

2 国内外研究现状

近十年来多层穿梭车系统在密集仓储中得到快速发展和应用。2015年,DEMATIC研发出DEMATIC II代小车,行驶速度达3m/s,采用双深位抱夹货叉,能够实现远端料箱的存取,与控制系统、提升机组合建立起的RapidPcik™系统,拣选速度达到1 400次/h[1]。TGW公司的STINGRAY货架系统长25m,巷道长100m,可直接处理各种尺寸的存储物料,无需额外的装载设备,最大程度减少了工艺流程成本和交货时间,该系统也可以在-30°C的冷藏仓库中使用[2]。SWISSLOG公司的Cyclone Carrier箱式穿梭车系统,单条巷道每小时的出入库能力高达1 000箱,可用于电子商务、制药和生鲜食品以及-45°C密集存储等行业[3]。VANDERLANDE公司的四向双深位的小车ADAPTO,从理论层面看仅需要单台车就能够实现货架区域内全空间存储。

国内企业在近年来更多以托盘式穿梭板车为发展重心。2015年,在CEMAT展会上,有展示多种不同的穿梭车技术及产品,多为OEM产品,呈现群雄逐鹿的场景。穿梭车方面,多数实现了双向小车,并有部分规模应用。但受限于多车的调度算法,四向穿梭车领域依然是外企占据优势,系统规划方面的研究也缺乏理论支持,更多以标准PLC产品作为小车的控制部件。企业在车体结构上进行了相关设计,但未进行全面的验算,譬如:维修平台的设置、系统安防措施等,大部分产品因对货位储存量的过多追求,而使得防护措施及维修部件等减少,导致后续需要承担较高的运维成本。

3 穿梭车式密集仓储系统布局及作业流程

3.1 密集仓储系统概述

穿梭车式密集仓储系统是瑞典EAB率先研发出的,其原理是由升降机与穿梭车进行配合作业,并与仓库管理系统相结合实现货物的出入库。此系统无需设置叉车通道,因而空间利用率可达85%,成为应用广泛的新型物流仓储系统[4]。在具有同等存储货位数的条件下,相比一般的存储仓库,密集存储仓库有着众多优点,譬如:占地面积小、造价低、空间利用率高等。在穿梭车式系统中,穿梭小车是核心,用来进行货物的存取。小车的应用,使得堆垛机的载货台被取代,且能够实现独立运行,那么同层平面的物品存取就可快速实现。在货架系统的端部,安装有提升机,使得小车在垂直方向面临的移动障碍得以解决,也就是对堆垛机运行流程进行了分解。

3.2 子母穿梭车

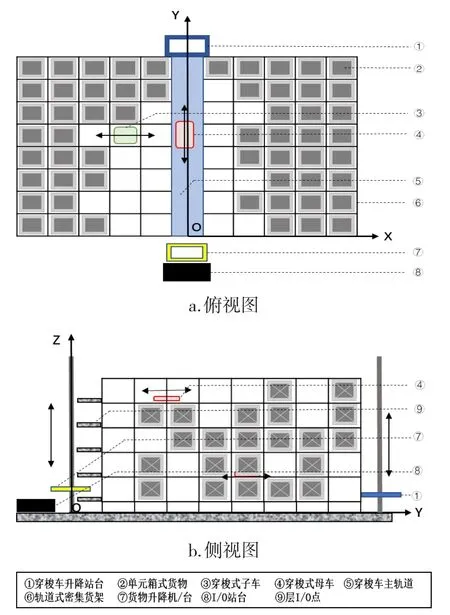

3.2.1 系统布局。作为智能型搬运设备,子母穿梭车具有众多优点,譬如:运行速率高、质量小、定位精度高等。子母穿梭车更多是与立体仓库内的各类设备配合,譬如:缓冲站、穿梭车提升机等,在水平层面上实现高密度仓储货物的运输。在主轨道上,穿梭车子车由母车载着移动;在货车存储通道上,穿梭车子车能够运行并存取货物;在以上两通道或轨道上的交叉口,母车与子车实现接驳。以密集仓储系统为存储单元,I/O站点为原点,分别以母车运行、子车运行、升降机垂直运行方向(货架排、货架列、货架层)为X轴、Y轴、Z轴,建立坐标系。子母穿梭车系统如图1所示。

图1 子母穿梭车系统示意图

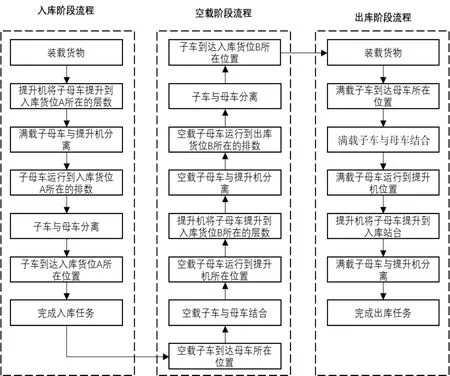

3.2.2 系统作业流程。子母穿梭车式密集仓储系统有多种不同的作业模式,譬如:跨层作业、出入库复合作业、单一出库或入库作业等。其中,单一作业模式是在出入库指令的指示下,系统依订单信息对货物出入库货位予以确认,然后向设备发布操作指令,升降机将字母穿梭车提升到对应层I/O点,由子车运送或存取相应货位的货物后搭载母车将货物运送到指定位置。出入库复合作业是在出入库指令的指示下,系统对出入库作业任务实施优化配对,进而向设备发布操作指令,在单次作业周期内实现一个出库与一个入库任务的作业,也就是双倍命令周期(DCC)。跨层作业模式是在DCC模式下结合存货层存在穿梭车与否及货物的存取操作在同一层与否,对穿梭车是否需要进行换层作业进行判定,根据待入库和出库货物是否位于同一层,以及该层是否有穿梭车可分为不同的作业子模式。具体如图2所示。

图2 子母穿梭车密集仓储系统复合作业流程图

3.3 四向穿梭车

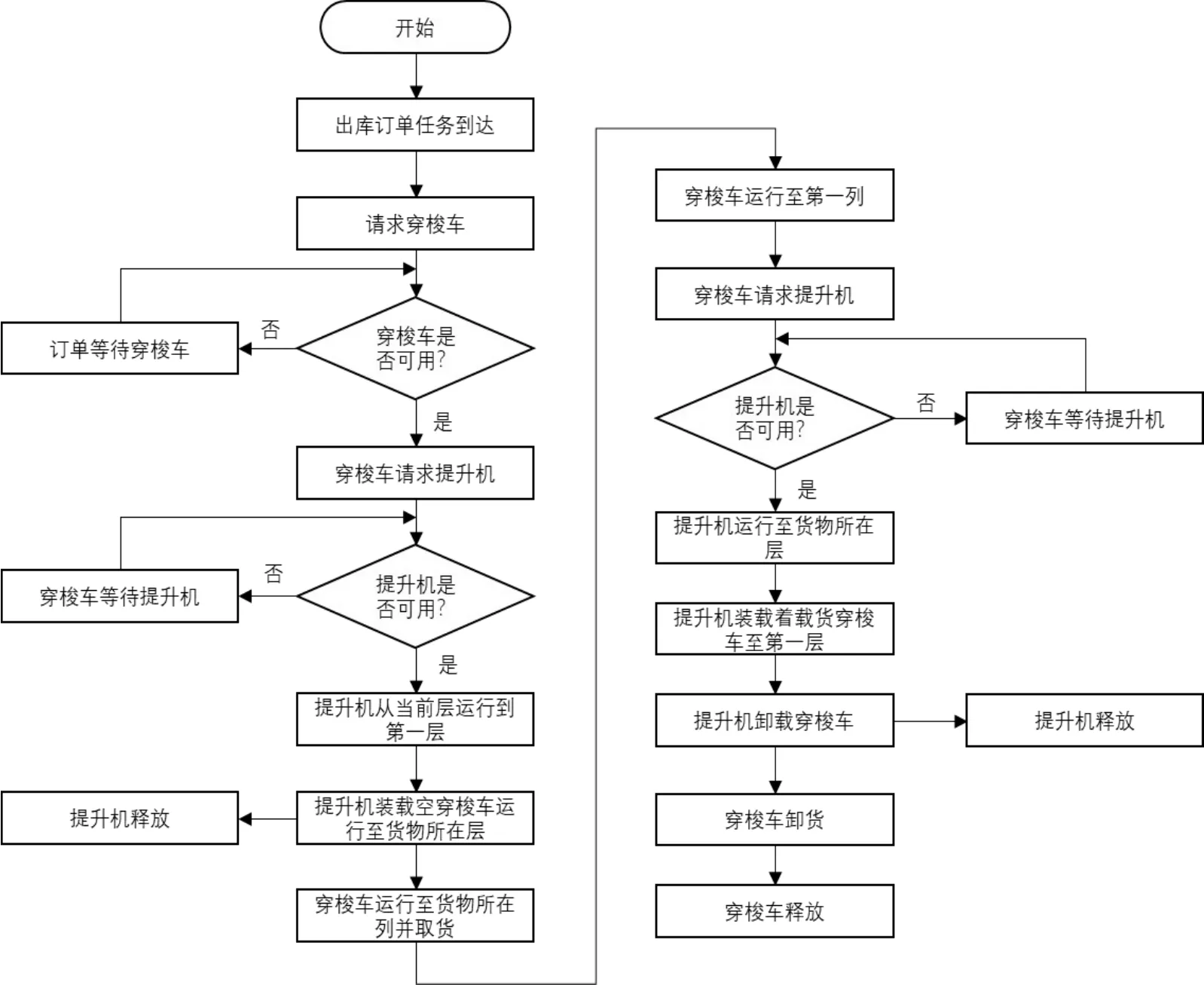

3.3.1 系统布局。四向穿梭车是一种自动化搬运设备,适用于高密度仓储货架。在货架上,仅需要铺设横向与纵向轨道,只使用一台穿梭车,并与执行换层操作的提升机配合,就能够实现货物在水平与垂直方向的存取操作,能够大幅度提升系统的自动化水平。经仓库控制系统(WCS)的调控,并与提升机配合,能够行进至任一巷道,提取任何货位的货物。配有升降机的四向穿梭车密集仓储系统以托盘为存储单元,以I/O站点为原点,分别以穿梭车存储巷道运行、穿梭车主通道运行、升降机垂直运行方向(货架排、货架列、货架层)为X轴、Y轴、Z轴,建立坐标系。如图3所示。

3.3.2 系统作业流程。四向穿梭车密集仓储系统的作业形式总的来说与子母穿梭车类似,但四向穿梭车存取货都是独立的,比子母穿梭车减少了释放子车的环节,使得整体作业效率更高。在跨层穿梭车系统运作模式下,与货架层数相比较,穿梭车数量更少。在提升机的配合下,穿梭车能够进行跨层运动,可运行至货架的不同层,执行跨层任务。在跨巷道通道上,四向穿梭车与出入库缓存站台进行库存箱的交接。因出入库站台与环形输送线相连接,执行入库任务时,四向穿梭车经环形输送线可直接行进至目标货位相应巷道,无需在载货后变换巷道;执行出库任务时,四向穿梭车经环形输送线可直接行进至任一拣选站台,然后运输货物至一层,同样无需再进行巷道变换。具体如图4所示。

图3 四向穿梭车系统示意图

3.4 子母穿梭车与四向穿梭车系统对比

子母穿梭车式密集仓储系统(SC-CS/RS)与四向穿梭车式密集仓储系统(FS-CS/RS)是两种新型的自动化立体仓库,近年被广泛应用到物流仓储领域,两者之间存在相似点,也存在不同点,需要设计者结合企业的实际需求作出科学选择。两者的对比见表1。

4 技术发展趋势—分离式三维存取搬运一体化机器人

目前密集型仓储系统中的存取货设备都需要与提升机配合。在多层穿梭车系统中,有使用到两种不同的提升机:载车提升机、箱式提升机,两者存在的瓶颈是提升速度不足。传统的穿梭车用于存取货时需要配合提升机,输送线和地面AGV共同实现整个运输作业流程,且无法在地面进行远距离运输。新型存取运输一体化机器人在存取货时不需要借助提升机即可进行三维行走,且在地面可通过导引和调度策略搬运货物。

表1 子母穿梭车系统与四向穿梭车系统对比

4.1 攀爬货架—BionicHive机器人

4.1.1 外观。较为常见的仓储机器人或者类Kiva机器人大多是圆形饼状或方形平台。而Bionichive机器人是由2个大轮、2个小轮和1个载货平台组成。侧面看像推车,一个车头拖着一个平台。前车轮大,后车轮小,该设计主要是为了在执行攀爬作业时减轻自身重力的影响。

4.1.2 移动方式—“行走+攀爬”。其他单一功能的攀爬式AGV和多层穿梭车都只能穿行在货架内,需要依靠巷道内的轨道或两侧货架作为支撑移动,而Bionichive机器人在货架最外沿凭借单个轨道就可以实现既能在地面像普通AGV一样万向移动,还能实现直接从地面“爬”上货架取货的“行走+攀爬”移动方式。

4.1.3 拣货方式—机械手。由于具有攀爬和行走的双重移动方式,BionicHive机器人可以在任何高度进行拣选,并且能将货物带到仓库任何地方。它行走的轨道可安装在货架上,在现有仓库基础设施上安装单轨供机器人攀爬即可。机器人同时具有三维运动能力,能将采摘面从地板延伸到天花板。机器人配备有小型机械臂,机械臂依靠吸盘吸取货物。机器人接收订单,攀爬至货架,用机械臂上的吸盘直接将货物平移到机器人的载货平台上,然后返回地面。

图4 四向穿梭车作业流程

4.2 无轨存取—Skypod机器人

4.2.1 组成模块。整个系统由三个主要模块组成:仓储机器人Skypod、货架、站点,如图5所示。货架中的货物存放在高度20-30cm的标准盒子中,货架高度可达10m。货架外侧装有特制的滑轨可供机器人在货架的垂直方向移动,机器人直接在货架上进行三维移动搬运储物盒子,并将物料搬运到人工站台由人工进行其余拣选作业。借助AI和数据运算使Skypod非常灵活,Skypod通过WiFi通信,支持1 000台组网,可以根据仓储规模和搬运频次,灵活扩充机器人和货架数量。

图5 仓储机器人Skypod组成模块

4.2.2 移动方式。常规穿梭小车作业时是在固定轨道上运行,将货物运送到指定地点,属于接驳设备。但Skypod机器人既能在货架上运行,并从其中的某一层中取出货物搬运,又可直接在地面移动,输送包裹到指定站台,实现货到人的作业模式。Skypod将取到的货物运送到固定站点,工作人员取走货物,持续循环,整体作业效率高于行业标准4-5倍。在以优化算法为基础的导航控制系统的调控下,能够以10km/h的速度在三维空间自由移动并实现立体存储。通过内置的激光扫描仪导航功能可在仓库精准定位,每小时可分拣400个产品,且无需配备传统仓储系统需使用到的输送线与提升机,使得设备投入大幅度缩减,并实现更为自由、灵活的运动。

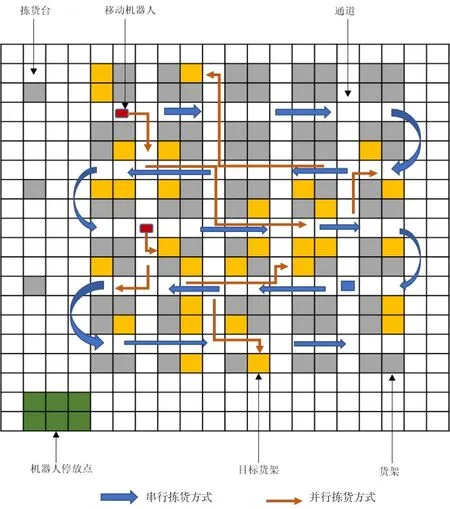

4.2.3 拣货方式。在此系统中,借助一定数量机器人的协同作业实现了拣货的自动化。拣货方式有以下两种:并行拣货、串行拣货。在串行拣货方式中,是以系统订单为单位,机器人依订单进行拣选,在货架区域内,机器人以订单需求为参照,遵循固定的S形路线行进并进行货物的拣选,适用于大批量订单。并行拣货方式中系统对多个订单进行批量处理,遵循一定规则对拣选任务进行分类,然后分配给不同的机器人具体操作,适用于品种多、批量小的订单,可使得拣选路径简短,实现拣选效率的提升。具体如图6所示。

图6 拣货模式简图

5 结语

多层穿梭车系统的发展,能够由轨道小车的演进得到部分表征,由平面至空中,由直轨至弯道,最终在大数据、人工智能、物联网等技术的驱动下,脱离有形轨道的限制,进入自由运动空间。轨道小车的发展从水平直道,到垂直直道、弯道、无轨,已经都有所涉足。集存取搬运为一体的新型机器人密集型仓储系统不仅可以独立在货架中三维行走,且可以在地面进行搬运,配合机械手可实现自动拣货,更好地适应不断增加的分拣与配送的需求。同时,结合物联网、人工智能等技术,未来的机器人系统将实现更高效率的存取作业方式。