铜矿峪铜矿拉底方式优化研究

夏长念, 段文权, 范文录

(中国恩菲工程技术有限公司, 北京 100038)

1 前言

自然崩落法是一种在自重和地应力的作用下形成持续崩落的采矿方法,一旦底部拉底形成后,上部矿岩不需要强制爆破即可实现持续崩落,因而极大地简化了生产工艺环节,是一种在生产成本上唯一能和露天开采相媲美的安全、高效、节能的地下采矿方法[1-2],也是当前国际上特厚大矿体的首选采矿方法。20世纪80年代末,中条山有色金属公司为了开采铜矿峪铜矿这一国内Cu品位0.5%~0.6%特大型贫矿资源,引进了电耙出矿自然崩落法技术,并由多家设计研究单位和高校共同攻关,在90年代初实现了成功应用。但是随着生产中段向下延伸,原岩应力大幅度增加,从而导致自然崩落法生产中底部结构工程破坏严重、安全条件差、成本升高等,严重影响产量的提升和矿山的发展。为减少拉底过程中的应力集中,保证底部结构的稳定,在二期工程设计中对拉底方式进行了详细的优化研究。

2 矿山概况

铜矿峪铜矿位于山西省垣曲县境内,属于大型斑岩铜矿,4#和5#矿体是铜矿峪矿床的主要矿体,占总储量的90%以上。两个矿体在平面上为巨大透镜状,沿倾斜为似板状。矿体主要赋存于变质火山杂岩体内,其产状与围岩基本一致,倾向北西,倾角40°~60°;两矿体在空间上平行展布,其间距比较稳定,多为110~130m。含矿杂岩体赋存于铜矿峪变质火山岩组中的绢云母石英片岩层中。

铜矿峪铜矿自1989年开始拉底以来,一直采用自然崩落法开采;一期工程设计规模为400万t/a,于2000年达到设计生产规模。二期工程设计规模为600万t/a,共包含530m和410m两个中段[3],于2013年达到设计生产规模。随着近几年的持续大规模生产,530m中段的矿量持续减少,为保证矿山的产量的稳定过渡,当前正在进行新中段的设计工作。

3 拉底方式简介

3.1 后拉底

这种方式是先进行出矿水平的工作,即出矿巷道、出矿点、聚矿槽(道)形成以后,再进行上面的拉底工作。后拉底在早期的自然崩落法矿山大量使用,其优点是矿块可以更快地投入生产,在拉底水平不需安排专门为拉底用的溜井等倒运措施,矿石在拉底水平压实的可能性非常小;其缺点是在拉底水平和出矿水平之间的岩体需处于高应力和多变化的应力状态,支护和加固必须在拉底集中应力带形成前完成。铜矿峪铜矿二期工程最初就是后拉底方式。

3.2 预拉底

拉底工作在出矿水平开始之前完成,即拉底工作全部完成以后再进行出矿水平开拓,或出矿水平掘进工作面滞后拉底工作面一段距离进行。该拉底方式的优点是出矿水平开拓在应力释放环境中进行,拉底是独立于出矿水平进行的,出矿水平的支护要求低于后拉底方式。其缺点是由于下部的聚矿槽等没有形成,拉底需要有单独的矿石处理工程;需要从出矿水平来掘进聚矿槽到上部的破碎岩石中,安全性差;破碎的矿石可能压实放矿点,造成堵塞。这些因素往往使初始生产进展缓慢。

3.3 前进式拉底

该拉底方式的拉底凿岩爆破是在部分开拓好的出矿水平之上进行的。出矿水平部分开拓好的工程可以仅仅是出矿巷道,也可以是出矿巷道加出矿点。聚矿槽则始终是在拉底以后的应力释放区进行。这种方式实质上是后拉底和预拉底之间的折衷方案。其优点:与后拉底相比,出矿水平破坏少;和预拉底相比,崩落能更快地投入生产,减少了拓时间;由于矿堆压实而形成诱导应力残余的可能性小;虽然仍需要为拉底增加矿石转运的工程,但比后拉底增量较少。

4 数值模拟分析

铜矿峪铜矿在二期工程拉底中由于对应力集中重视不足,导致底部结构出现了大面积的破坏,局部甚至出现桃形矿柱体的整体坍塌,给矿山修复工作带来了极大困难。因此,根据当前国际上几种主要的拉底方式特点,结合铜矿峪铜矿对拉底速度的实际需求,研究提出采用前进式拉底方式替代后拉低方式,并对两种方式拉底过程中的应力状态进行了模拟分析。

4.1 数值模型的建立

本次模拟主要研究自然崩落法底部结构应力应变状态,采用FLAC3D软件建立了数值模型,其走向长450m,垂直走向长300m,高度200m。出矿水平和拉底水平间距10m,拉底高度15m;出矿穿脉间距30m,出矿进路采用“人”字形布置,间距15m;出矿进路断面为3.6m×3.4m,拉底巷道断面为3.4m×3.4m,聚矿槽上底为14m×10m,下底为14m×3.6m,高10m。整体模型如图1所示。

图1 整体模型

4.2 模型的输入参数

1)原岩应力

根据矿区原岩应力的测试结果:铜矿峪铜矿区最大主应力的倾角(与水平面的夹角)大部分较小,位于近水平方向,说明矿区的地应力以水平构造应力为主;矿区最大主应力的方向表现出较好的一致性,都为北偏东向,平均为N56.03°E。最大主应力、中间主应力和最小水平主应力值随埋深变化的回归特性方程为

小学英语教材中,每个单元都是一个独立的内容,但是单元之间又是有很强的联系的。如果在教学过程中,只注重所授单元的内容,就势必会影响到学生整体对知识的理解和掌握。因此,教师应该根据教学目标和学生实际,灵活地结合各单元之间的内容,来达到让学生更好掌握知识的目的。

σ1=1.11+0.039 9H

(1)

σ2=0.51+0.020 4H

(2)

σ3=0.13+0.006 4H

(3)

式中:σ1——最大主应力,MPa;

σ2——中间主应力,MPa;

σ3——最小主应力,MPa;

H——测点埋深,m。

经计算,原岩应力的输入参数见表1。

表1 原岩应力输入参数

2)岩石力学参数

FLAC 3D软件采用有限差分等数值计算方法,根据岩石力学参数的试验结果,计算后确定的岩体力学强度参数见表2。

表2 FLAC 3D输入的岩石力学参数

4.3 模拟过程

采矿工程的力学特点是岩体力学行为与开采历史和开采过程有关,针对铜矿峪铜矿二期工程底部结构,建立的后拉底数值模型的模拟过程为:

第1步骤:未采动,原岩应力状态;

第2步骤:掘进出矿穿脉、拉底巷道;

第3步骤:掘进出矿进路;

第4步骤:施工放矿漏斗(同拉底施工相同,分台阶施工);

第5步骤:进行拉底(按工程实际情况,分台阶施工)。

前进式拉底方式数值模型模拟的过程前3步骤同后拉底方式,第4和第5步骤与后拉底方式互换。

5 计算结果对比分析

5.1 桃形矿柱拉应力分析

图2和图3分别为后拉底和前进式拉底中桃形矿柱的最小主应力云图。从图中可以看出,前进式拉底桃形矿柱最小主应力为5.8MPa,后拉底桃形矿柱上最小主应力值达到6.6MPa。因此前进式拉底可以明显改善桃形矿柱的应力状态。

图2 后拉底方式桃形矿柱的最小主应力云图

图3 前进式拉底桃形矿柱的最小主应力云图

5.2 聚矿槽间柱拉应力分析

图4和图5分别为后拉底和前进式拉底中聚矿槽间柱体的最小主应力云图。从图中可以看出,前进式拉底过程中间柱体所受最小主应力最大值小于1.5MPa,后拉底过程中间柱体间柱体所受最小主应力最大值小于5.7MPa,聚矿槽前后间柱体所受最大拉应力变化明显。

图4 后拉底方式聚矿槽间柱体最小主应力云图

图5 前进式拉底聚矿槽间柱体最小主应力云图

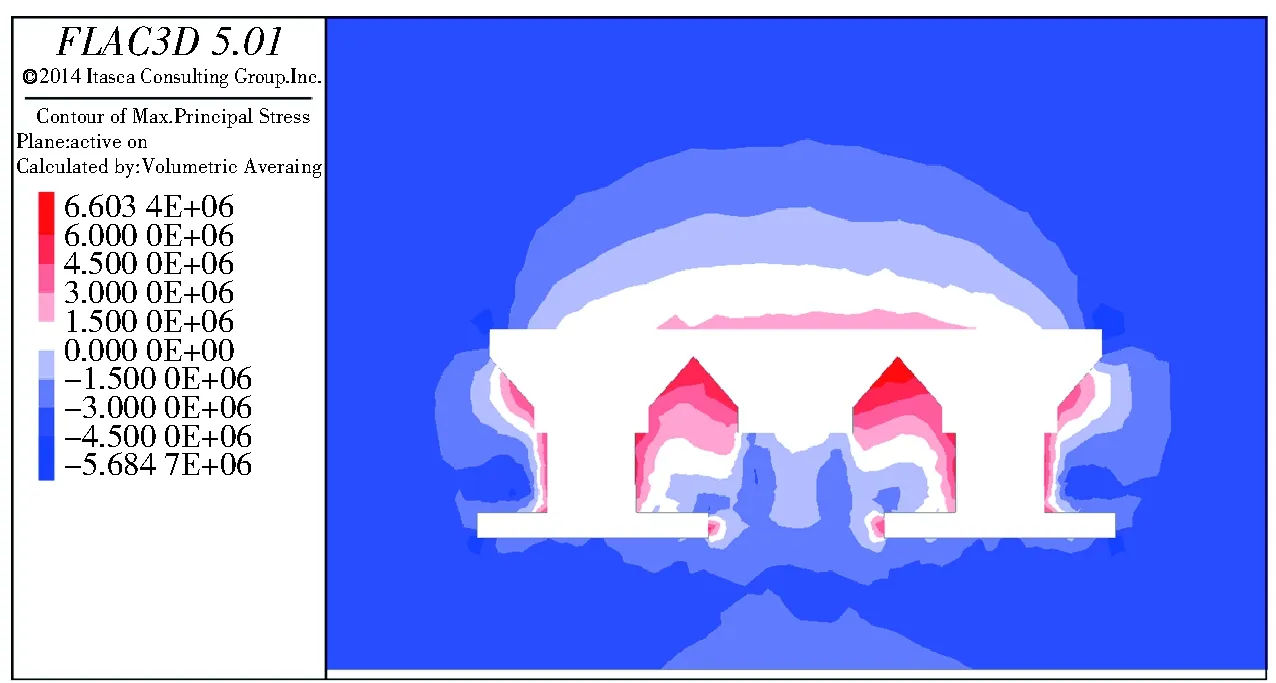

5.3 最大主应力分析

后拉底方式在聚矿槽形成后,开始进行拉底,随着空区体积增大,聚矿槽前后两侧的支撑体应力集中现象尤为明显,最大达到54MPa,随着拉底的逐步施工,产生应力集中区域应力随之释放,最大主应力云图如图6所示。

图6 后拉底方式聚矿槽前后支撑体最大主应力云图

前进式拉底时,由于先拉底,待拉底前锋线之后30m的区域才开始形成聚矿槽,此时聚矿槽前后两侧的支撑体最大主应力为44MPa,模拟分析结果如图7所示。

图7 前进式聚矿槽前后支撑体最大主应力云图

从以上两种方式拉底过程中底部结构的最大主应力变化来看,前进式拉底过程中底部结构的最大主应力明显下降,这主要是由于前进式拉底方式中,随着拉底线超前推进,底部结构中的应力集中区域出现在更前方,具体如图7所示,图中①、②、③为工程形成顺序。而后拉底方式中,由于拉底前锋线滞后于聚矿槽的形成时间,因此拉底时应力集中区出现在了聚矿槽的形成区域,具体如图8所示,图中①、②、③为工程形成顺序。

图7 前进式拉底过程中应力集中情况

图8 后进式拉底过程中应力集中情况

6 结论

本文通过对前进式拉底进行模拟分析显示:桃形体受最大拉应力5.8MPa,而后拉底时桃形体上受最大拉应力达6.6MPa;前进式拉底聚矿槽前后间柱体所受最大拉应力近1.5MPa,而后拉底时聚矿槽前后间柱体所受最大拉应力达5.7MPa,聚矿槽前后间柱体所受最大拉应力变化明显;后拉底过程中底部结构最大主应力为54MPa,前进式拉底过程中底部结构最大主应力为44MPa,拉底过程中底部结构承受的最大主应力也有明显改善。从模拟结果可知前进式拉底在高应力环境下有明显优势,对维护底部结构稳定性有利,但由于目前后拉底方案仍能满足生产需求,因此研究认为在未来应力逐渐增大情况下应考虑采用前进式拉底。