国内外矿山流体充填技术应用与发展述评

赵 健

(鞍钢矿山爆破公司, 辽宁 鞍山 114046)

1 前言

在20 世纪中期以前国内外井下矿山多用干式充填,充填工艺本身局限了充填料不能结顶结帮,物料本身空隙率大充填体密度低,充填劳动强度大生产率低成本高,不能适应充填法采场和采空区大规模充填。

直到20世纪70年代国外矿山开始大规模工业应用于充填法采矿,如澳大利亚,加拿大,瑞典,南非等。当时国内有色和黄金矿山仅有水沙充填采空区的先例,真正大规模用于充填法采矿是1979年冶金部引进290台柴油铲运机并在寿王坟铜矿召开现场会之后,国内矿山水力充填采矿法应用广度和深度有明显发展,较突出的矿山有凡口铅锌矿,凤凰山铜矿,红透山铜矿,焦家,新城,三山岛等金矿。到20世纪80年代初又引进德国混凝土泵于金川二矿区实施了膏体混凝土充填,很快国内混凝土泵也问世并工业应用[1-3]。

2 充填工艺进步

2.1 分级尾砂充填

70年代引进充填法时,国内矿山普遍采用分级尾砂充填工艺。其核心技术是来砂以0.04mm做为分级界限进行脱泥,沉砂经搅拌桶或直接通过溜槽(加入其他物料)制浆后靠倍线或泵输送,一般沉沙料浆输送浓度40%~50%,尾砂利用率50%~60%,料浆进入充填地点后需要颗粒沉降脱水,时间长充填体强度低(当时相关理论研究走向颗粒直径,渗透速度,料浆浓度,充填体强度,塌落度等),更主要的是多数矿山都提出沉砂量不足,不能满足生产需要问题,具体情况见表1。

表1 国内有色(黄金)矿山尾矿砂粒级组成

为此科研工作者进一步研究,认为临界的影响渗透系数的粒级为0.02mm,所以70年代后期以0.02mm做为分级界限。应强调的是,该脱泥界限下的沉沙含量的确定,是指在渗透系数K10>5~7cm/h的前提下-0.02mm的含量,一般说国内矿山-0.02mm的含量仅为10%~15%,所以分级界限的重新界定为沉砂利用率的提升打造了理论依据。

2.2 全尾砂充填

由于全尾砂充填尾砂利用率高所以很多矿山都致力于将分级尾砂充填改造成全尾砂充填并获得成功,如凡口,红透山,凤凰山等矿。全尾砂充填核心技术是来砂不经过脱泥分级,通过一定脱水手段制成干砂,再输入搅拌筒加入其他物料重新搅拌制浆后靠倍线或泵送至充填地点。其进步意义在于:尾砂利用率由50%~60%提高到80%~95%;减掉分级脱泥程序工艺过程更简化;制浆浓度由40%~50%提高到60%以上,料浆到充填地点后脱水量少充填体能很快达到设计强度并减少井下排水量。

2.3 分级尾砂充填向全尾砂充填进步的工艺改造

以红透山为例,该矿20世纪末委托东北大学设计并建成了新的充填系统,主要工程为井下充填硐室。室中自上而下分四层,第一层安装旋流器组对尾砂进行分级,第二层设两座卧式砂仓进行砂浆沉淀脱水,脱水后的干砂用电耙爬入中间砂仓(中间砂仓位在第二与第三层之间),砂仓下口与螺旋给料机对接,给料机向其下部的高效搅拌槽供料。第三层为河砂储砂仓放砂口,放砂口下设运输皮带,皮带与搅拌槽上口对应,第四层设高效搅拌槽,其下部与充填孔(原岩孔两个)上口对接。

该新建的砂仓投产后尾砂浆经旋流分级后进入卧式仓沉淀,与原拆除的分级系统只是多了两个卧式仓沉淀工艺,实质还是分级尾砂,尾砂利用率并未提高充填料不足问题并未缓解,矿山只好再次自行将其改造成全尾充填工艺,主要工作包括以下几方面。

(1)取消旋流工艺。拆除旋流设施,在卧式仓端部设一分量箱,全尾砂浆直接放入该分量箱内,根据生产需要由其底部管路将砂浆放入卧式仓内沉淀脱水。又在来量管路入分量箱前加设一旁管,直接将一部分全尾砂浆放入中间仓与卧式仓爬运的干砂混合后通过下部的皮带输送机进入搅拌槽,即可替代部分充填料制浆水又可减轻卧式仓脱水负荷。

(2)改造脱水窗。卧式砂仓脱水是全尾砂充填成败的关键。原砂仓脱水是通过其尾部脱水窗以渗透形式完成的,弊病是脱水编织物易被密实,失去脱水功能且易腐烂造成跑砂,而且脱水窗根部在电耙爬运死角更换前需大量清理尾砂作业非常困难。脱水改造是将脱水窗全面积封闭后以明管溢流脱水,具体将原脱水窗全部用铁板封闭,将原窗口安装150mm铁管,管外端装橡胶堵,随砂面逐渐抬高自下而上进行封堵。

(3)取消旋流工艺后全尾充填尾砂利用率由原50%提高到90%以上,明管脱水效果好且无需经常维护检修。

2.4 关于尾砂自流输送

尾砂自流输送较泵送相比可以减少动力消耗降低充填成本并提高充填浓度2%以上,所以应尽量采用倍线输送方式。倍线系数小浆体流速快,管路磨损快,管口余压大不利于砂浆自溜影响充填质量;倍线系数大砂浆流速慢管路磨损轻管口压力小适于人工掌握有利于提高充填质量,但流速低生产率低易堵管,我国矿山生产实践证明倍线系数在2~6都可以用,红透山矿认为井下尾砂充填倍线系数在2.5~3.0最佳。该矿原充填系统倍线2.25,结果管口余压大不能人工操作胶结地面强度低,后改变终端泵站位置倍线系数调至3.0运行效果良好。

3 充填系统进步

3.1 立式储砂仓

20世纪70年代初期我国首先在焦家金矿进行立式砂仓工业实验并获成功,其后很快在其他矿山推广应用。立式仓底部为半球状,国外多为锥状其功能并无差别。立式仓具有储砂量大,操作简单,充填能力高劳动生产率高充填成本低等优点,但是充填浓度不稳定,不适于胶结充填,其造浆喷嘴经常堵塞处理起来难度很大不能连续运转,所以仅适于采空区充填需要,现在国内有数家矿山已将立式仓改为卧式仓。

3.2 卧式储砂仓

卧式仓用电耙子或抓斗出料,操作简单故障少,出砂系统与胶结料系统配合简单,可适于胶结充填,可连续作业,也可间断作业,应用范围广,对采空区、采矿场的胶结或非胶结充填等皆可适用。

3.3 无砂仓充填系统

有的矿山不设储砂仓,也不设搅拌系统,选厂来砂旋流分级后进入一个带有坡度的溜槽,水泥制浆后排入溜槽在倍线输送中自流混合,其优缺点各异,适于充填量不大的矿山应用。

3.4 水泥添加系统

有的矿山干灰制浆后加入搅拌桶与尾砂混合,适于充填规模大的矿山如凡口,多数矿山直接将干灰加入搅拌桶与尾砂混合,如红透山,焦家,新城金矿等。干灰添加系统结构简单并利于加大料浆浓度。

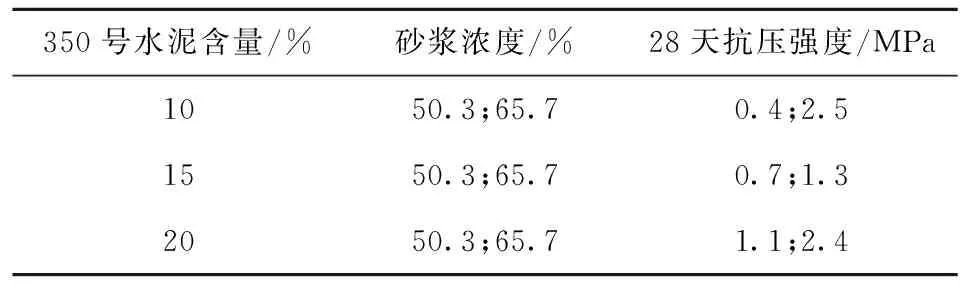

3.5 胶结充填配比

灰砂比和砂浆浓度是影响充填体强度的重要因素,相关资料见表2,表3。

表2 东北大学,红透山矿资料

表3 国内矿山调查资料

我国矿山经验认为胶结充填料桨浓度应在68%~72%,当低于这一范围值时水泥在料浆中沉降离析影响充填体强度而多数矿山都存在这一弊病,生产实践的迫切需要推动了高浓度充填技术的问世,带来了国内外膏体充填技术的出现和快速发展。

4 全尾砂膏体充填

全尾砂膏体充填是当代流体充填技术的顶峰,对提高尾砂利用率、提高充填浓度和充填体强度、减少井下排水量改善作业环境、免除溢流尾砂筑坝占地污染环境等有突出效果,该技术20世纪70年代以来国外矿山开始应用,如德国,英国,奥地利,南非等,到20世纪80年代我国金川公司引进德国混凝土泵最先开始应用膏体混凝土充填技术,之后不久国产混凝土泵技术在河西金矿等也开始应用,国产泵的投入为我国膏体充填技术快速发展提供了可靠保证。膏体混凝土充填工艺复杂、成本高仅适用于稀贵金属矿山应用。

膏体充填全尾砂因粒级超细渗透性差难于脱水,所以需要在进入搅拌系统前事先在地面压滤脱水后搅拌成膏体再输送到采矿场。其地面处理主要程序:先用高效浓密机浓缩到底流浓度45%~50%后再泵入压滤机压滤,压滤后含水率20%左右,然后混合进水泥碎石等物料连续强力搅拌后即可输入井下。

4.1 泵送全尾砂膏体充填

膏体全尾砂搅拌过程可以根据需要添加水泥,碎石,炉渣等物后用混凝土泵输送,如湖北铝矿用国产混凝土泵输送赤泥成功,金川二矿区用德国泵输送碎石混凝土等成功。

混凝土输送成功的核心设备在于混凝土泵和搅拌机,泵最先问世的是德国PM公司生产的 KOS型,之后不久国内夹江生产的混凝土泵问世并在生产实践中使用效果良好,搅拌机一般说与泵是配套设备由同一厂家提供。

4.2 自流输送全尾砂膏体充填

膏体全尾砂自流输送较泵送又前进一大步,其核心技术是将搅拌均匀的膏体全尾砂通过高速搅拌的活化器将充填材料制成触变流体后进入管路实施倍线自流输送。该技术最先在国外独联体阿吉塞铅锌矿应用,我国凡口铅锌矿也在20世纪建成了全尾砂膏体充填自流输送系统。该系统核心技术是搅拌机系统用两台卧式双轴叶桨式搅拌机高速搅拌膏体全尾砂后,将其输入活化器再高速(转子转数1 470~1 480r/min)搅拌后输入管路进行倍线自流输送。由于膏体全尾砂经过活化器搅拌后已形成触变流体,本身具有较好的自流功能在倍线输送过程具有较好的流动性,所以在倍线关系合理前提下可顺利到达采场,其进入采场静止后形成膏状充填体,这一过程不发生排水现象所以该技术虽然属于流体充填但井下不用排水。应该注意的是,膏体流体输送过程与尾砂流体输送过程比浓度相差甚大,故在倍线关系上应充分考虑尽量选取偏小值为宜,以不超过3.0为好。

5 废石尾砂胶结充填

5.1 国外

苏联一些矿山采用块石(废石)胶结充填实例较多,如捷格加尔斯克铜矿空场法两步骤采矿,一步骤矿房的空区事后实施尾砂块石胶结充填,先将空区充入碎石再用压力0.5~0.6MPa的压力泵压入水泥砂浆,测定充填体抗压强度2.4~2.6MPa,充填成本较相同强度尾砂胶结充填降低50%。

澳大利亚芒特艾莎矿采用废石尾砂胶结充填在工艺上有较大改进,充填方法速度快,方法简单易行效果良好,与尾砂胶结充填比较充填体抗压强度由0.81MPa 提高到 2.0MPa,峰值处的弹性模量由15MPa提高到280MPa,效果良好已广泛应用。

5.2 国内

中色集团抚顺红透山矿业公司两步骤采矿,一步矿房用浅孔留矿法,二步矿房用阶段矿房法中深孔崩矿。一步矿房采空区事后尾砂废石胶结充填,二步矿房在其侧翼实施中深孔崩矿,一次最大一段药量2.0t,侧翼最大暴露面积1 600m2,要求自立时间20~30d,保证二步矿房中深孔崩矿不发生充填体坍塌。

具体操作:矿山用7m3梭式矿车将井下废石通过地井卸载至一步矿房空区(地井系一步矿房上采至最后层面用浅孔挑井形成),废石运输卸载作业连续进行,与此同时尾砂水泥砂浆也通过管路向空区充填,两项作业平行运行,砂浆充填与废石卸载基本同时结束。

效果:20d后充填体侧翼采样抗压强度值2.0~2.5MPa,弹性摸量最大值250MPa,爆破后电耙道对应部位观测矿石中无尾砂可见,在二步矿房小分段凿岩巷道中用矿灯照射并摄影,结果表明充填体无坍塌现象,自立性良好。

5.3 红透山矿充填体自立

废石与尾砂水泥砂浆同时充填平行作业,由于废石卸载过程在重力作用下高速下落产生势能,落到与废石堆接触瞬间多余能量立即转换成动能将废石向四周抛散扩大面积,同时砂浆很快进行填充,由于废石块度大小不一,彼此间相互镶嵌,挤压,咬合摩擦系数极高,在砂浆黏结力作用下可形成整体性良好的充填体框架,充填体侧翼自立性能主要取决于该充填体框架稳定能力,所以块石胶结充填有利于充填体自立性能提高。

充填体强度检测:对一期矿房空区充填体侧翼检测采样,只有在二期矿房中深孔爆破后由凿岩平巷进入采场在矿堆上进行,属于违章作业,而且用单向抗压强度指标做为研判充填体侧翼暴露面的稳定性做法值得商榷,因为充填体侧翼坍塌片落不是下向应力造成的而是在侧翼爆破振动作用下发生的剪切破坏,所以用抗压强度或弹性模量检测都不太合适。

6 废石胶结充填体自立性研判手段进步

6.1 加拿大基德克里克矿计算式

该矿采空区采用块石胶结充填,充填体暴露高120m,宽70m ,充填体自立产生的压强2.8MPa爆破振动影响取安全系数2.5,设计充填体强度7.0MPa,实践总结的计算式为

σ0=0.01Hγ(A0/A1)

(1)

σmin=Kσ0

(2)

式中:σmin——设计充填体单轴抗压强度,MPa;

σ0——充填体内的压强,MPa;

H——充填体高度,m;

γ——充填体容重,t/m3;

A0——矿房+矿柱总面积,m2;

A1——矿柱面积,m2;

K——爆破影响动载荷系数 一般取2.0。

式(1)和式(2)适于充填体暴露高度大、面积大条件下。

6.2 安庆铜矿计算式

该矿采矿方法大直径深孔崩矿,充填体暴露高度120m,经弹性有限元采场稳定性,综合有限元分析与检测结果,计算公式为

(3)

式中:γ——胶结充填体容重,t/m3;

H——胶结充填体最大自立高度,m;

L——胶结充填体长度,m;

B——胶结充填体宽度,m;

φ——胶结充填体内摩擦角。

该矿用上式计算得出充填体自立单向强度为1.56MPa,实质是两步矿房上覆岩层压力由一步空区充填体承担条件下的经验式。

6.3 红透山矿废石全尾砂胶结充填体自立单向抗剪破坏强度计算

该矿山认为一期矿房空区事后充填体坍塌片落属于剪切破坏,应该计算其剪切破坏应力并做为充填体自立依据:

(4)

式中:τ——水平剪切应力,MPa;

γ——充填体容重,t/m3;

H——充填体自立高度,m;

φ——充填体内摩擦角。

当充填体养生30天等于44.5°,当充填体养生20天等于35°,当充填体养生10天等于25°。

实例计算:

式(4)用剪切应力计算充填体片落坍塌,前提是针对充填体自身应力并未考虑复岩应力,用于计算局部片落坍塌较合适。

7 结论

干式充填的弊病推进了流体充填技术的快速发展,我国20世纪中期引进流体充填技术以来跨上了四个台阶:一是由分级尾砂充填向全尾砂充填的跨越,其工程改造的核心技术是卧式沙仓明管脱水;二是充填系统的进步,明显地表现于卧式沙仓及水泥干灰添加技术应用极大地提高了胶结充填体强度;三是膏体充填技术的应用与发展,突出表现于国产混凝土泵问世与膏状流体自溜输送技术的发展;四是全尾砂块石胶结充填体稳定性和侧翼自立性能的判定方法手段与理论的进步。半个世纪以来我国流体充填技术从零开始快速发展现已跻身于世界先进行列,下一步的艰巨任务是废石胶结充填流体自溜输送技术的攻关研制。