气固流化床外取热器内流动和换热特性分析

李建涛,姚秀颖,刘璐,卢春喜

(中国石油大学(北京)重质油国家重点实验室,北京102249)

引 言

流化催化裂化(FCC)是炼油工业中重要的二次加工过程,其能将附加值较低的重油或渣油转化为附加值较高的汽油和烯烃等产品[1-2]。同时,FCC 是一个热自平衡过程,即催化剂再生过程中产生的热量等于反应系统所需的热量。然而,当处理较重的原料油时,催化剂再生时会释放过剩的热量[3-4]。为了保持反应-再生系统的热量平衡,就必须去除多余的热量[5-7],否则,催化剂的选择性和产品的分布及收率都会受到影响。工业过程中通常采用外取热器取走这部分多余的热量[8-9]。随着催化裂化技术的发展,外取热器已发展形成多种形式,按照流动方式可分为下流式、上流式、返混式和气控式等[10],其中,由于取热负荷较高,且易于调节,下流式外取热器已获得较为广泛的应用[11-12]。

在下流式外取热器内,热催化剂通过上部入口流入,在流化风的作用下,处于流化状态的热颗粒与其内部的换热管进行换热,冷却后的催化剂由底部出口流出。本质上来说,外取热器为带有若干垂直换热管的气固流化床。流化床和浸没表面的换热过程主要受物性参数、几何参数和操作参数的影响。通过数值模拟和实验研究,Yusuf等[13]发现增大颗粒直径会增加换热表面的气膜阻力,不利于换热。Chen 等[14]和Hilal 等[15]测量了不同粒径颗粒流化床与换热表面的传热系数,结果表明粒径越小,传热系数越大。Abid等[16]研究了管束倾斜角度对流化床换热的影响,发现当管束方向与流体流动方向呈10°~15°时,流化床和管束的换热效率最高。Hofer 等[17]对单根换热管和多根换热管的换热过程进行了对比实验,发现单根换热管的传热系数更大。Kim 等[18]研究了不同操作压力下,流化床和水平管束的换热,结果表明平均传热系数随着操作压力的增加而有所增大。然而,这些研究主要集中在Geldert B 类颗粒流化床的换热研究,对于Geldert A类颗粒流化床换热的研究相对较少。

Lechner 等[19]、Yao 等[20]和 Stefanova 等[21]对Geldert A 类颗粒流化床的换热进行了研究。Lechner 等[19]以管束无量纲几何参数为基础,提出管束衰减系数,将管束和流化床的传热系数进行了修正。Yao 等[20]提出了双气体分布器的设计,通过控制不同气体分布器的气体流量,促进颗粒内循环运行的形成,以强化流化床和换热管束的换热过程。Stefanova 等[21]发现随着床层表观气速增加,传热系数逐渐增加,当流化床变为湍流床流型后,传热系数基本不再改变。上述研究主要集中在对换热特性的研究,而对床层内的流动特性研究及两者的关联研究较少。Yao 等[22]基于颗粒团更新理论[23],对Geldert A 类颗粒鼓泡流化床的流动特性和换热特性进行了关联。但是,上述研究均没有考虑催化剂的外部循环对换热和流动的影响。因此,本实验着重考察了Geldert A 类颗粒、带有催化剂外部循环的流化床与换热管的换热过程,对其流动和换热特性进行了系统地分析与关联,以期能为外取热器的优化设计和工业调控提供理论参考。

1 实验

1.1 实验装置及流程

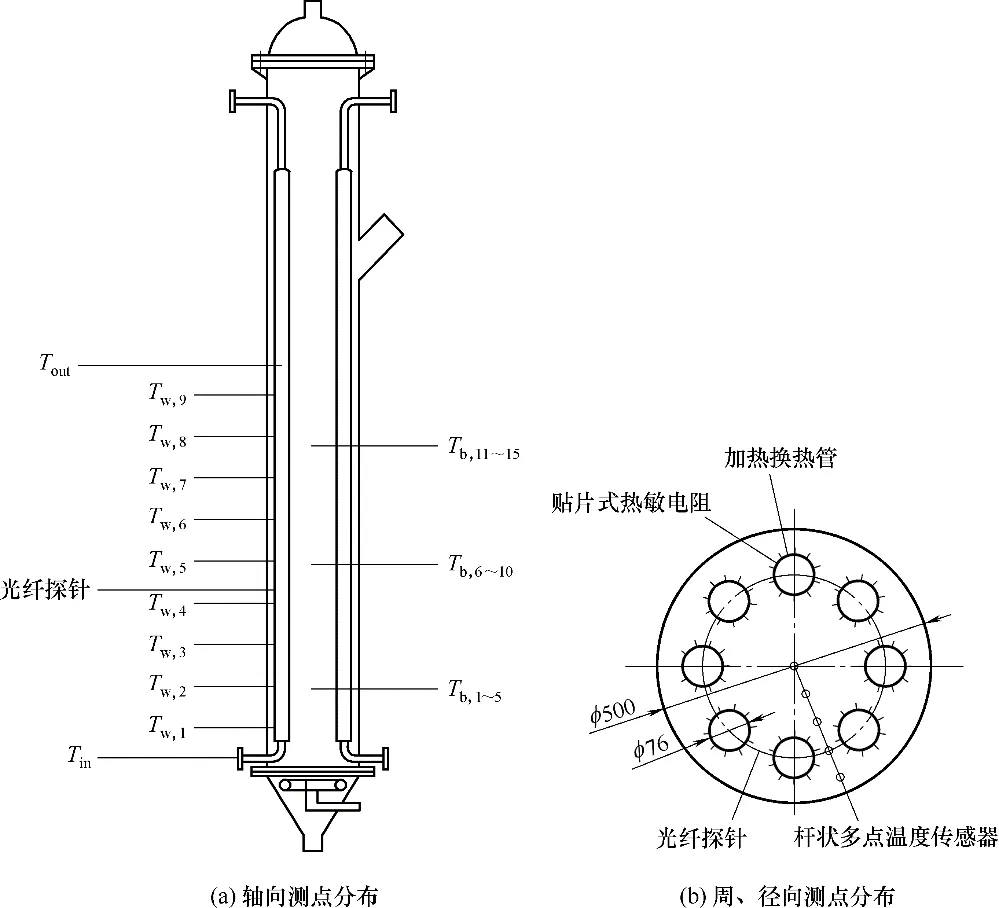

以工业下流式外取热器为基础,设计一套大型冷模实验装置,主要包含提升管、再生器和外取热器。本研究主要考察外取热器内气固流动及传热过程。冷催化剂在再生器内流化后,经上部入口管路进入外取热器,与外取热器内被加热的换热管进行换热后,从外取热器底部出口管路流出。催化剂的质量流率和藏量通过入口和出口管路上蝶阀开度来控制。在外取热器内,流化气体通过底部的气体分布器进入,在对颗粒进行流化后,夹带有部分颗粒的气体通过其上部返回管进入再生器,与再生器内的稀相一起通过旋风分离器,使夹带的颗粒被收集回再生器,以保证装置物料守恒。外取热器内,换热过程所需热量由换热管内热水提供,水经过加热器加热后,由换热管底部进入,顶部排出,完成换热后返回加热器,保证热量的连续供应。换热管外径为0.076 m,厚度为0.004 m,长度为4.4 m。一组(10 条)翅片沿换热管周向等间距焊接,翅片长度为0.83 m,高度为0.01 m,厚度为0.002 m。沿轴向共布置了4 组翅片,相邻翅片轴向间距为0.15 m。在取热器内,换热管布置方式如图2所示。

流化颗粒采用FCC 平衡催化剂,颗粒的平均粒径为69.4 μm,堆积密度为856.9 kg/m3,提升管、再生器和外取热器内主风及松动风全部采用常温常压空气。外取热器内静床高度为2.0 m,表观气速为0.1~0.5 m/s,催化剂质量流率为5.6~40.8 kg/(m2·s)。

1.2 实验数据测量

图1 实验装置流程Fig.1 Schematic diagram of experimental devices

图2 测点布置Fig.2 Schematic diagram of measure point

1.2.1 换热特性表征 外取热器内换热实验所需的热量由换热管内的热水提供,为了得到外取热器的换热负荷,采用2个德国贺利氏Pt100旋钮式热敏电阻,对换热管内的水温进行了测量。在外取热器换热负荷已知的情况下,还需要对换热表面的温度和床层温度进行采集,从而计算得到对流传热系数h。因此,在换热管表面等距安装了9个Pt-100贴片式热敏电阻来测量不同轴向位置的壁面温度(Tw);在床层内布置了3根自主设计的杆状多点温度传感器来测量不同轴、径向位置的床层温度(Tb),每根杆状多点温度传感器可同时测量5 个径向位置的温度。温度测点的轴、径向布置如图2 所示。床层和换热管表面的瞬时对流传热系数可由式(1)计算。

1.2.2 气固流动特性表征 为了表征床层与管壁间传热与气固流动之间的关系,实验过程中同步采集流化床内气固流动特性,主要表征参数为换热管附近的局部固含率εs和局部气泡频率fb。为了避免气体射流和颗粒弹溅的影响,在床层中部,即轴向高度H=1.3 m 的截面,采用中国科学院过程工程研究所研制的PV-6M 型颗粒浓度测量仪和与之相连的光纤探针对流化床内气固流动特性进行表征。光源通过探针内的光导纤维引入到探针前端的测量区域,测量区域物料的反射光再传回到光纤束尾端的光电检测器,将光信号转换成电压信号。测量区域固含率εs越大,反射回来的光相对越强,此时得到的压力信号值越大,电压值U与固含率εs的对应关系如式(3)所示

在外取热器的密相区内,光纤测量的典型电压信号如图3所示,当气泡处于光纤探头测量端时,电压值会突然降低,气泡流过后,乳化相包围探针测量端,电压值再次升高到较高水平。因此,可以通过定义临界电压值Uc来区分气泡相和乳化相,根据Yao等[24]的方法,确定Uc=3.98 V。气泡频率fb可由式(4)计算。

2 实验结果与讨论

2.1 瞬时换热及流动特性

图3 典型的瞬时电压信号和两相结构Fig.3 Typical measured instantaneous signals and two-phase flow structure

图4 瞬时传热系数的波动特性Fig.4 Fluctuations of instantaneous heat transfer coefficient

如图4 所示,瞬时传热系数h存在两种波动特性,分别为高频低幅特性和低频高幅特性。流化床内固体颗粒在流化风的作用下,具有流体的性质,但是很难实现散式流态化,因此,颗粒不均匀地分布于流化床内,形成聚式流态化。这种不均匀流动会导致床层中复杂的气固相互作用,颗粒呈现出高频的随机运动,类似于一种混沌行为,因此表现为传热系数在时间序列内呈现高频低幅波动。从瞬时传热系数的低频高幅波动特性来看,其波动周期在25 s左右,振幅在15 W/(m2·K)左右。

图5 瞬时传热系数信号的功率谱密度Fig.5 Power spectral density of instantaneous heat transfer coefficient

图6 瞬时固含率的波动特性Fig.6 Fluctuations of instantaneous solid holdup

如图5 所示,对瞬时传热系数h的信号进行功率谱分析,发现其主频在0.04 Hz 左右,对应的周期为25 s,表明这种长周期性波动在瞬时传热系数的波动中占据主导作用。因此,通过分析对应时刻内瞬时流动参数来探究瞬时传热系数长周期波动的影响因子,有利于深入理解床层与管壁间的换热过程及其与气固流动之间的耦合关系。图6给出了换热管附近局部固含率εs随时间的变化曲线,对其信号低通滤波平滑处理后,表现出低频高幅的波动规律(图6 中实线),平均波动周期为25 s 左右。局部瞬时固含率和瞬时传热系数的波动周期均为25 s左右,同时,对比图5 和图7 可以发现,瞬时传热系数h和固含率信号的主频相同,均为0.04 Hz,表明床层与换热管表面的换热过程与局部区域的固含率直接相关。Burki 等[25]通过研究竖直壁面和流化床间换热发现,竖直壁面上的局部传热系数在一定特征长度Lc内会随着传热面向下而减小,这一特征长度Lc=0.3~0.5 m。利用本实验的固体质量流率对颗粒循环的平均速度进行估算,up=Gs/ρb,求得颗粒通过这一特征长度所需时间t=25.4~42.3 s,对应的频率为0.024~0.039 Hz。因此,认为传热系数的这种主频为0.04 Hz 的周期性波动与颗粒的外部循环相关。

2.2 时均换热及流动特性

图7 固含率信号的功率谱密度Fig.7 Power spectral density of instantaneous solid holdup

2.2.1 时均换热特性 图8给出了两种典型颗粒质量流率下,外取热器内传热系数随表观气速ug的变化曲线。当催化剂的质量流率较小(Gs=11.3 kg/(m2·s))时,随着表观气速的增加,时均传热系数-h呈现先增加后缓慢降低的趋势,在表观气速ug=0.4 m/s左右时,时均对流传热系数到达最大值。根据Cai 等[26-27]的经验关联式,计算得到本实验的起始湍流速度uc=0.40 m/s。因此,当外取热器处于鼓泡床流型时,表观气速的增加有利于换热过程;而当处于湍流床流型时,进一步增加表观气速,并不利于流化床与换热管间换热。当催化剂的质量流率较大(Gs=35.9 kg/(m2·s))时,随着表观气速的增加,时均对流传热系数逐渐增大,当表观气速大于uc时,传热系数随表观气速的增加继续增大。因此,在不同的催化剂质量流率下,表观气速对流化床与管壁间换热过程的影响规律是不同的。

图8 表观气速对时均传热系数的影响Fig.8 Effect of superficial gas velocity on time average heat transfer coefficient

图9(a)、(b)分别给出了外取热器处于鼓泡床和湍流床流型下,时均传热系数随表观气速的变化曲线。当处于鼓泡床流型(ug=0.1~0.3 m/s)时,在较低的表观气速(ug=0.1 m/s)下,随着催化剂质量流率的增加,时均传热系数逐渐降低,继续增加表观气速,时均传热系数在一定范围内小幅度波动,催化剂质量流率对时均传热系数的影响较小;而当处于湍流床流型(ug=0.4~0.5 m/s)时,催化剂质量流率越大,时均传热系数越大,而且表观气速越大,传热系数的增加幅度越大。

图9 催化剂质量流率对时均传热系数的影响Fig.9 Effect of solid mass flux on time average heat transfer coefficient

图10 操作条件对时均固含率的影响Fig.10 Effect of operation conditions on time average solid holdup

2.2.2 时均流动特性 固含率εs是衡量流化床内气固流动特性的重要指标,郭慕孙等[28]认为当流化速度大于起始流化速度时,颗粒开始流化,其对应的固含率为起始流化固含率εs,mf。流化床内,气体分布不均会导致局部区域的颗粒堆积过浓,无法呈流化状态,因此出现局部区域的失流化现象。梁咏诗[29]研究了安装有内构件的流化床内颗粒的流动特性,发现流化床在时空特性上出现了颗粒局部失流化现象,导致气体无法通过失流化区域而形成气体短路流。在本研究中,换热管本质上为流化床中的内构件,在一定的时空序列内颗粒的流动受换热管的影响,当局部固含率大于εs,mf时,颗粒流化状态很差,出现局部失流化现象,严重影响床层和换热管间换热。通常认为FCC 平衡催化剂的起始流化固含率为0.52[30]。如图10 所示,在不同操作条件下换热管附近的局部固含率均小于0.52,即使在平均固含率较高的操作条件下,换热管附近的瞬时固含率也基本小于0.52。因此,在实验操作条件下,催化剂在换热管附近不存在失流化行为。随着表观气速ug的增加,时均固含率逐渐减小,这是因为外取热器内表观气速的增加会使床层内气泡增多,床层膨胀高度增大[31-33]。在相同的表观气速下,增加催化剂质量流率Gs,换热管附近的局部固含率缓慢增大,这种变化趋势受表观气速的影响较小。

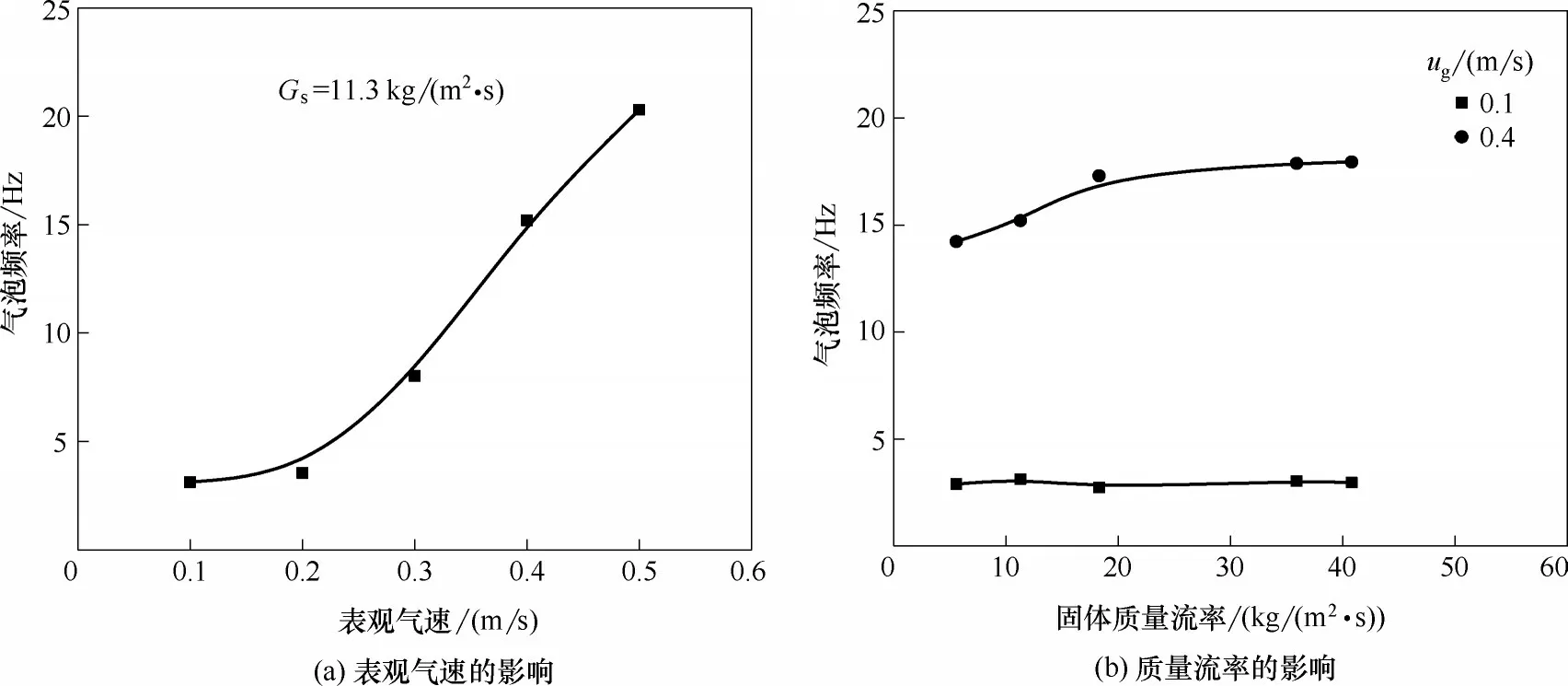

流化床内颗粒的流动受气泡的影响较大,由于气泡在上升过程中的聚并与破碎,增强了颗粒的扰动。同时,气泡尾涡的存在,增强了颗粒的循环运动[34-35]。因此,高频的气泡能保证颗粒维持较好的流化状态。图11 为不同工况下换热管附近的气泡频率fb。随着表观气速ug的增加,气泡频率逐渐增加,同时,在较高的表观气速(ug=0.4 m/s)下,催化剂质量流率Gs的增加有利于换热管附近气泡频率fb的增加,而当表观气速较低(ug=0.1 m/s)时,催化剂质量流率对换热管附近气泡频率的影响较小。

2.3 气固流动与换热特性关系

上述研究表明,外取热器因其操作气速不同而处于不同的流型,且传热系数的变化规律也不相同。因此,下面将详细分析不同流型下,气固两相流动与换热之间的关系。

图11 操作条件对气泡频率的影响Fig.11 Effect of operation conditions on bubble frequency

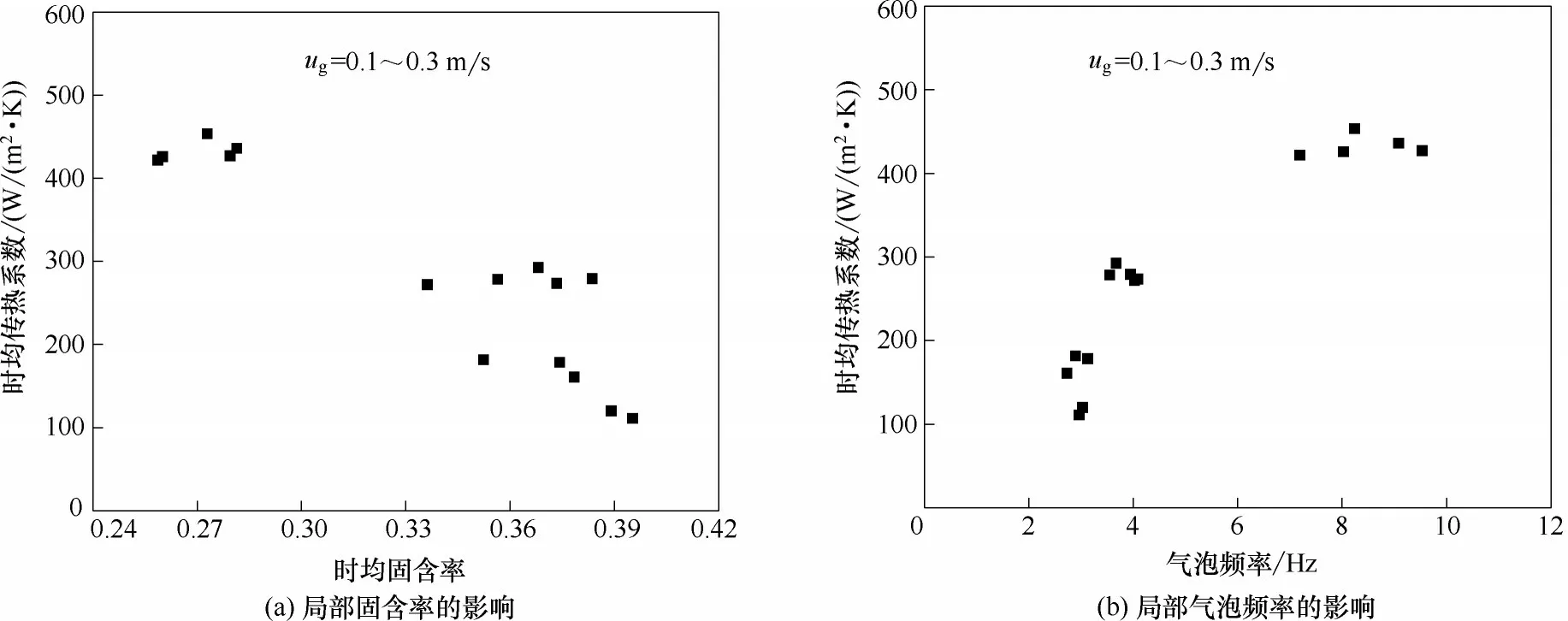

2.3.1 鼓泡床流型下流动与换热特性关系 图12(a)通过对换热管附近局部时均固含率εˉs和时均传热系数hˉ的关系进行表征,发现当床层处于鼓泡床流型(ug=0.1~0.3 m/s)时,换热管附近局部固含率的增加不利于时均传热系数的增加,两者之间存在较强的负相关性。流化床和换热管间的换热过程主要受到颗粒局部更新频率和换热管表面颗粒占据分率(局部固含率)共同的影响[24-25]。在鼓泡床流型下,局部固含率处在较高的水平,此时,过高的固含率反而阻碍了颗粒在换热管表面的更新,因此,适当地降低局部固含率将增大颗粒在换热管表面的更新机率和频率,因此流化床和换热管间的换热过程被增强。如图12(b)所示,随着局部气泡频率fb的增加,时均传热系数先快速增加后缓慢增加。在鼓泡床流型下,颗粒的湍动程度较弱,气泡的频率较小,从而导致其在换热表面的更新频率较低,成为限制流化床和换热管换热的主要因素,而当气泡频率稍有增大时,由于气固相互作用的存在,换热管附近的颗粒更新频率随之增加,传热系数急剧增大。因此,当表观气速较低时,局部固含率较高,颗粒更新频率的增加对床层和换热管换热的强化非常显著;而随着气速进一步增加,局部固含率较低,气泡频率处于较高水平,气泡频率对换热的影响逐渐不再占据主导,因此,随着气泡频率进一步增加,时均传热系数开始变得缓慢增加,甚至有所降低。

2.3.2 湍流床流型下流动与换热特性关系 随着表观气速增加至起始湍流速度,流化床过渡到湍流床流型(ug=0.4~0.5 m/s)。如图13(a)所示,随着换热管附近局部固含率的增加,时均传热系数呈现逐渐增加的趋势,两者之间表现出一定的正相关性,出现了与鼓泡床流型相反的趋势。这主要由于湍流床流型下,局部固含率总体处于较低水平,而较强的气固相互作用导致颗粒的更新频率相对较高,局部固含率成为影响换热的主要参数。因此,局部固含率的增加,可以强化流化床和换热管的换热。图13(b)对换热管附近局部气泡频率fb和时均传热系数的关系进行表征,结果表明,随着换热管附近局部气泡频率的增加,时均传热系数呈现出逐渐增加的趋势,两者表现出一定的正相关性,而两者的这种正相关性明显受到床层流型的影响,相比于鼓泡床流型,湍流床流型下,换热管附近气泡频率和时均传热系数的正相关性较弱,这可能是由于在湍流床流型下,气固相互作用较强,颗粒在换热管表面的更新频率处于较高水平,流化床和换热管的换热对颗粒更新频率的敏感度降低。

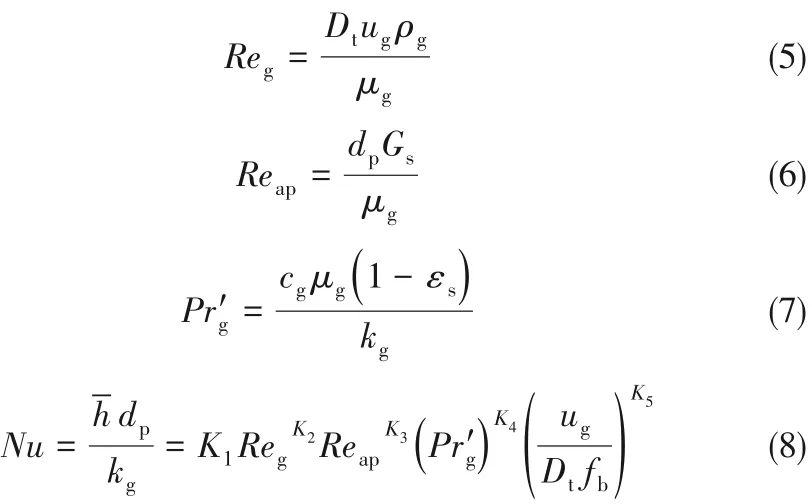

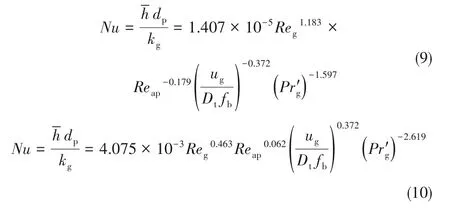

2.3.3 流动与换热经验关联 影响流化床和浸没表面换热的影响因素很多,大致分为三种,分别为操作参数、几何参数及物性参数。因为实验的床体和换热管尺寸不变,管束的布置方案和安装方向也是不变的,所以几何参数相对固定;实验所用固体颗粒为FCC 平衡催化剂,流化气体为常温常压下的空气,所以固体颗粒和流化气体的物性参数变化不大。实验的操作变量为外取热器内的表观气速ug和催化剂循环的质量流率Gs。通过前述分析发现,换热表面附近的局部固含率εs和局部气泡频率fb对床层和换热管换热的影响较大。综上,考虑的主要参数为ug、Gs、εs和fb。利用气体Reynolds 数Reg和颗粒Reynolds 数Reap分别将参数ug、Gs进行无量纲处理,利用修正的气体Prandtl 数Prg'来表征εs的影响,同样对fb进行无量纲处理。因此,最终定义平均传热系数的表达式,如式(8)所示。

图12 鼓泡床流型下流动参数对时均传热系数的影响Fig.12 Effect of flow parameters on time averaged heat transfer coefficient in bubbling bed

图13 湍流床流型下流动参数对时均传热系数的影响Fig.13 Effect of flow parameters on time averaged heat transfer coefficient in turbulent bed

通过前述分析发现,床层流型的改变会使气固流动特性和操作条件对外取热器换热特性的影响不同。例如,在流化床处于不同流型时,催化剂质量流率和局部固含率对床层和换热管换热出现相反的影响,表观气速和局部气泡频率对换热的影响程度在不同流型时差异较大。因此,将不同流型下的实验数据进行分类处理,然后根据式(8),分别对鼓泡床流型和湍流床流型下的数据进行拟合,得到拟合经验关联式(9)和式(10)。通过分析关联式(9)和式(10)可以发现,在鼓泡床流型下,当操作气速相同时,固体的外部循环会降低流化床与换热管的传热系数;而在湍流床流型下,传热系数由于固体外部循环的出现而增加。因此,当具有外部循环的流化床与换热管换热时,应尽量在湍流床流型下操作,以保证较高的传热系数。

图14 预测时均传热系数与实验时均传热系数的对比Fig.14 Comparison between predicted and experimental time average heat transfer coefficient

两个经验关联式的预测值和实验值的相对误差如图14 所示,鼓泡床流型下的相对误差在14.9%以内,湍流床流型下的最大相对误差为3.6%。这表明,根据经验关联式(9)和式(10)分别可由气固流动参数预测鼓泡床和湍流床内床层和换热表面间传热系数,其不仅为外取热器的工程应用提供理论依据,而且为外取热器的换热强化提供相应的参考。

3 结 论

本文在一套大型冷模热态外取热器实验装置上,分别考察了表观气速、颗粒质量流率对换热管附近的局部固含率和气泡频率、床层与换热管间传热系数的影响,得到了以下的结论。

(1)瞬时传热系数在时间序列里呈现出低频高幅和高频低幅波动特性,低频高幅特性在波动中占据了主导。经过功率谱分析的瞬时传热系数与低通平滑处理后的瞬时局部固含率的波动周期均为25 s,表明床层与换热管表面的换热过程直接与局部区域的固含率相关。

(2)表观气速增加,可以降低局部固含率,增加局部气泡频率,强化床层与换热管间换热;随着颗粒质量流率的增加,局部固含率和局部气泡频率均增加。在较低表观气速下,增加颗粒质量流率不利于换热,而在较高表观气速下,传热系数随颗粒质量流率逐渐增大。

(3)不同流型下,气固流动特性对换热特性的影响不同。在鼓泡床流型下,换热管附近的局部气泡频率对换热过程的影响较大,这是因为过高的局部固含率不利于颗粒在换热表面的更新;而在湍流床流型下,换热管附近的局部固含率和气泡频率的增加,均有利于时均传热系数的增大。

(4)根据鼓泡床和湍流床内的换热和流动特性,分别建立了用于预测传热系数的经验关联式,预测值与实验值的平均相对误差分别为6.9%和1.3%。

符 号 说 明

A——换热面积,m2

cg——气体比热容,J/(kg·K)

cwater——水的比热容,J/(kg·K)

Dt——换热管直径,m

dp——颗粒直径,m

fb——气泡频率,Hz

Gs——流化床中催化剂质量流率,kg/(m2·s)

h——瞬时对流传热系数,W/(m2·K)

——时均对流传热系数,W/(m2·K)

kg——气体热导率,W/(m·K)

mwater——水的质量流量,kg/s

Nu——Nusselt数

n——采样个数

nb——气泡个数

Pr'g——气体Prandtl数

Reap——颗粒Reynolds数

Reg——气体Reynolds数

Tb——床层温度,K

Tin——入口水温,K

Tout——出口水温,K

Tw——换热壁面温度,K

t——采样时间,s

U——电压,V

ug——流化床中的表观气速,m/s

εs——固含率

μg——气体动力黏度,Pa·s

ρg——气体密度,kg/m3

ρp——颗粒密度,kg/m3

——以嘉兴市为例