新型I形走向布置的轮胎成型机胎面格栅车传送装置的开发

陈洪鹏

(天津赛象科技股份有限公司,天津 300384)

随着国内全钢子午线轮胎的不断发展以及用工成本的不断增加,轮胎行业逐步由传统的劳动密集型向智能化方向转变[1]。在中国制造2025、工业4.0等发展制造业的国家愿景推动下,轮胎成型机作为轮胎制造企业的主要设备之一,目前自动化水平已达到很高的程度,国内一些橡胶机械产品已可以与国际一流产品相媲美[2]。

胎面是轮胎的主要工作部件,直接与路面接触,保护胎体帘布层和缓冲层免受刺扎和直接冲击,提高轮胎与路面的附着力,通过胎面花纹传递牵引力、转向力和制动力[3]。胎面供料架作为成型机的重要组成部分,自动化程度已经达到了较高水平。其中,格栅车存储式全自动胎面供料架因具有存储量大、胶料变形小、方便与工厂自动化物流系统对接等优点,已被各大轮胎厂广泛采用。但是面对竞争日渐激烈的市场环境,轮胎厂在组织生产时希望尽可能低投入、多产出,在保证产品质量的同时实现利润最大化[4]。这就要求成型机在满足使用功能的同时,实现较小的占地面积、更简化的结构和更低的成本。

正是从这个角度出发,我公司开发出新型I形走向布置的轮胎成型机胎面格栅车传送装置,现介绍如下。

1 传统L形走向布置的格栅车传送装置介绍

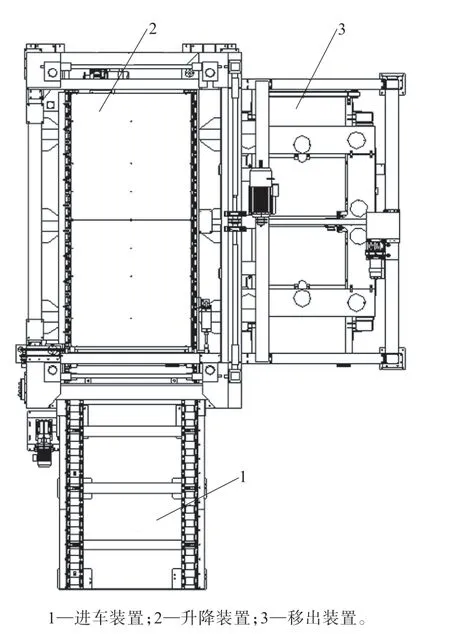

传统L形走向布置的格栅车传送装置如图1所示,主要由格栅车进车装置、升降装置和移出装置组成。

图1 传统L形走向布置的格栅车传送装置

格栅车在设备中水平传送方向呈L形,进车方向与移出方向垂直。实际工作时,自动引导车(AGV,Automated Guided Vehicle)将满料格栅车运输并放置到格栅车进车装置的输送辊上,电气控制格栅车升降平台升降,使升降平台输送辊上切面与进车装置输送辊上切面平齐,电气控制进车装置输送辊和升降平台输送辊在2个电动机分别驱动下实现同步旋转,从而将格栅车完全输送到升降平台上,输送到位触碰到固定限位装置后输送停止,后方锁紧装置在气缸的驱动下将格栅车锁住。然后升降平台在升降电动机的驱动下上升到上极限工作位,之后升降平台按格栅车中胎面层间距逐层下降,配合胎面导出装置将格栅车中胎面逐层导出,最后通过控制升降平台升降,把空格栅车下降到顶面低于移出装置移动架的高度等待移出。格栅车移出装置移动架移动到格栅车上方并打开夹爪,升降平台上升一定高度,移出装置移动架上夹爪闭合,升降平台下降,此时空格栅车完全被夹爪勾住并与升降平台脱开,移出装置移动架带着格栅车横移到格栅车卸车位,然后通过移动架上的升降装置把空格栅车卸到地面上,等待AGV将空格栅车运走,然后下一个满料格栅车进入。

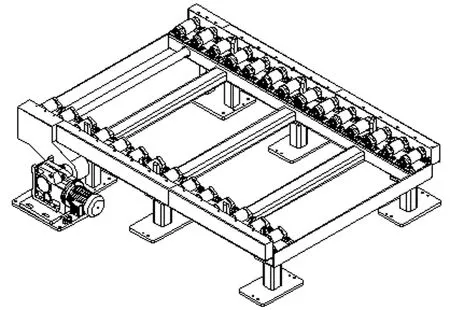

1.1 进车装置

传统格栅车进车装置如图2所示,采用辊床结构,左右对称布置两排输送辊,输送辊面略高于水平地面。

图2 传统格栅车进车装置

两侧输送辊之间通过中间传动轴传递动力,保证同步旋转,各动力辊之间采用链传动,驱动电动机布置在整个辊床外侧,并且单独固定在地面上。左右两侧动力辊之间部分采用混凝土灌浆至与地面平齐,用于AGV送车时的行走路面。格栅车输送导向采用3组挡块。

这种格栅车进车装置能够满足基本使用需求,但在安装使用过程中还存在一些问题:电动机布置在辊床外侧,不仅增加了额外的占地面积,同时电动机单独固定在地面上,不利于安装调整时定位;导向挡块与输送的格栅车侧面产生滑动摩擦,易造成格栅车偏歪,影响导向精度;中间传动轴拆卸时只能沿轴向抽出,不便于安装维护。

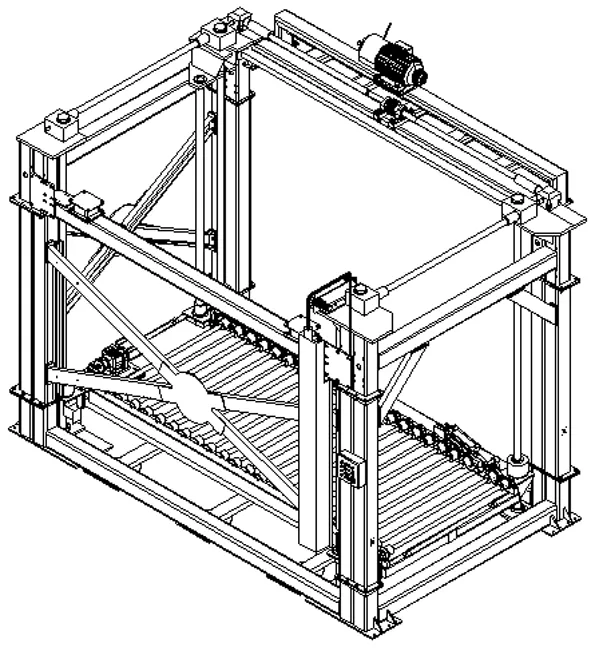

1.2 升降装置

传统格栅车升降装置如图3所示。

图3 传统格栅车升降装置

输送部分采用与进车装置类似的辊床结构。装置前方有固定挡块进行定位,同时固定挡块上方设有接近开关,检测格栅车是否完全输送到位,后方采用气缸驱动摆动锁紧块进行锁紧,驱动电动机布置在最前方格栅车外侧,以避免格栅车横向移出时产生干涉。升降部分采用电动机通过万向传动轴、换向器等驱动4个升降机进行同步升降,通过对角布置的2根直线光轴进行导向,升降机采用梯形丝杠形式,能自锁保证较高的安全性,但传动效率较低。升降位置通过链条传动的编码器进行检测。

这种梯形丝杠升降机形式格栅车升降装置虽然能够自锁,保证较高的安全性,但是综合传动效率较低,且4台升降机和2根光轴同时使用对架体及升降平台的加工精度要求较高,造成综合成本较高。

1.3 移出装置

传统格栅车移出装置如图4所示。

图4 传统格栅车移出装置

移出装置横向移动采用电动机同步带传动,驱动移动架横向移动,通过安装在2根平行横梁上的直线导轨进行导向。升降采用电动机链条传动,驱动4根对角平行布置的丝杠实现升降,通过4根对角平行布置的直线光轴导向。4个夹爪采用4个气缸分别驱动。

这种格栅车移出装置结构复杂,不仅加工制造成本较高,而且不便于安装维护,在实际使用过程中出现问题较多。

2 新型I形走向布置的格栅车传送装置开发

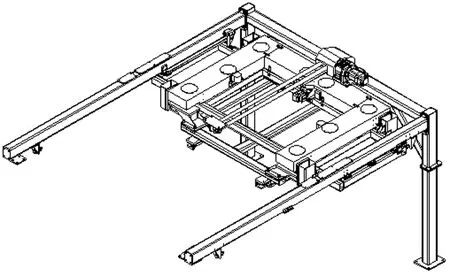

综合考虑上述传统L形走向格栅车传送装置的问题,并结合成型机整机布局,设计了一种新型I形走向布置的格栅车传送装置,如图5所示。新型格栅车传送装置同样主要由格栅车进车装置、升降装置和移出装置组成,但格栅车在设备中水平传送方向呈I形,进车方向与移出方向相同。

图5 新型I形走向布置的格栅车传送装置

实际运行时,AGV将满料格栅车运输并放置到格栅车进车装置的输送辊上,电气控制升降平台升降,使升降平台输送辊上切面与进车装置输送辊上切面平齐,电气控制进车输送装置和升降输送装置在2个电动机分别驱动下实现同步旋转,从而将格栅车完全输送到升降平台上,输送到位触碰到活动限位装置后输送停止,后方左右对称布置的2个锁紧装置在气缸驱动下将格栅车锁住。然后,升降平台在升降电动机的驱动下上升到上极限工作位,之后升降平台按格栅车中胎面层间距逐层下降,配合胎面导出装置将格栅车中胎面逐层导出,最后通过控制升降平台升降,把空格栅车下降到初始进车高度等待移出。格栅车前方活动限位装置在气缸驱动下缩回,移出装置输送辊上切面与升降平台输送辊上切面平齐,电气控制移出输送装置和升降输送装置在2个电动机分别驱动下实现同步旋转,将格栅车完全输送到移出装置辊床上,等待AGV将空格栅车运走,然后下一个满料格栅车进入。

2.1 进车装置

新型格栅车进车装置如图6所示,主体结构与传统格栅车进车装置类似,同样采用辊床结构,主要针对传统形式的问题进行了优化调整。

图6 新型格栅车进车装置

格栅车输送导向采用多个安装在输送辊外侧的凸起挡板,格栅车输送时挡板与输送辊同步旋转,导向效果较好。驱动电动机布置在整个辊床内侧,安装在架体支腿底板上,方便安装调整定位,同时减小了整体占地面积,电动机上方装有可拆卸的盖板,方便拆装维护。两侧输送辊之间的传动轴安装架体上方设有开口,使传动轴容易拆装,便于维护。同时,设计各动力辊之间链传动护罩上表面略低于水平地面,最大程度地避免受到地面上移动车辆和工装的碰撞。另外,架体前方设计增加与格栅车升降装置连接的接口,方便整机安装调整时定位,减小了安装调试工作量。

这种新型格栅车进车装置的实际使用效果和安装维护便捷性相对传统形式都有较大提升。

2.2 升降装置

新型格栅车升降装置如图7所示。

图7 新型格栅车升降装置

输送部分同样采用辊床结构,前方采用气缸驱动升降的挡块进行定位,后方锁紧装置也采用同样的结构模块,锁紧装置附近设置激光反射光电开关,检测格栅车是否完全输送到位。驱动电动机布置在输送辊床中部,保证辊床输送滚子链传动结构综合传动效率更高。升降部分采用电动机减速机通过万向传动轴驱动4个双排链轮旋转,双排链轮上对应的4根链条的一端分别与升降平台四角连接固定,另一端与配重组件连接固定,配重质量为升降平台空载和满载质量之和的一半,从而保证较小的综合负载,减小电动机功率。每根链条都平行布置一根钢丝绳,钢丝绳通过绳轮与链条同步传动,用于出现链条断裂等意外情况时的安全保护,避免升降平台倾覆。同时,升降传动的2个主动轴上分别设置一个弹簧蝶式制动器,制动器选用弹簧制动通气释放的常闭式,从而保证出现断气断电意外情况时实现可靠的紧急制动,防止出现溜车现象。升降平台升降导向采用槽轮形式,4根立柱上分别安装一根矩形导轨,升降平台四角分别安装一组槽轮组件,每一组槽轮组件包含2个导向槽轮。升降位置通过与主动轴连接的编码器进行检测。另外,其中2根对角布置的立柱上分别装有一组升降限位组件,限位组件由气缸驱动限位板摆动,当升降平台下方需要人员进入进行维护时,升降平台上升到限位组件上方,气缸驱动限位板伸出,对升降平台进行限位,从而更好地保证设备维护人员的安全性。

相对梯形丝杠升降机形式的升降装置,这种链条传动形式结合配重使用的格栅车升降装置传动效率高,对设备安装精度要求较低,无论是整体框架还是升降导向,都可以采用更为经济的结构形式,选用更小功率的驱动电动机,从而大幅降低成本。同时,额外增加的与链条同步传动的钢丝绳、常闭式制动器和升降限位装置等,都对设备安全性和人员安全性提供了可靠的保障。

2.3 移出装置

新型格栅车移出装置同样采用模块化设计,整体结构与新型格栅车进车装置完全一致,相对应用于传统L形走向格栅车的移出装置,不仅简化了结构,降低了设备故障率,同时通过单纯输送动作实现了格栅车移出,简化了执行移出功能时设备动作的种类和数量,大幅缩短了移出时间,提高了格栅车传送装置的整体工作效率。

3 结论

新型I形走向布置的格栅车传送装置采用模块化设计,减少了零部件种类和数量,不仅简化了格栅车传送设备结构,优化了布局,而且提高了胎面供料系统的工作效率,同时为轮胎成型机整体布局优化和效率提升奠定了良好的基础。