新型一体化智能干法选煤系统设计与应用

师 平,白亚琼,陈 亮,申 峰

(1.西安航空职业技术学院,陕西 西安 710089;2.中煤科工集团西安研究院,陕西 西安 710077;3.陕西煤业化工集团韩城矿业,陕西 韩城 715400)

0 引言

在我国生产和消费的一次能源中,煤炭约占68%[1]。原煤在原始形成过程中容易混入各种矿物杂质,同时在开采和运输过程中,又不可避免地混入各种岩石及其他杂质[2]。煤矸石是煤炭开采与加工过程中含碳量低、灰分高的固态废弃物,随着采煤机械化程度的提高,煤中含矸量也逐渐增加,导致煤炭的质量下降[3]。煤矸分选作为一种燃烧前的处理技术,为提升煤碳质量减少环境污染,具有重要的意义。该技术有效地降低了煤炭后期污染治理的难度与费用,并逐渐成为煤矿生产的重要环节。

近年来,各主要产煤国相继提出了各种煤矸分选方法,主要分为2类:干法选煤和湿法选煤[4]。二者通过选煤介质进行区分,湿法选煤采用水、重液或悬浮液等,干法选煤采用空气介质。湿法选煤主要包括跳汰法[5]、湿法重介法[6]和浮选法[7],但选煤过程中无一例外都需要使用消耗大量水资源,且不易分选易泥化煤,同时需设置煤泥水处理系统,工艺复杂,选煤成本较高。干法选煤主要包括γ射线选煤[8]、空气重介流化床选煤[9]和复合式干法分选[10]等,但复合式干法选煤和空气重介流化床干法选煤均存在适应性问题。目前工业主要应用X射线分选方法,但X射线选煤法对于煤和矸石的粒度变化比较敏感,容易出现识别错误等问题。

针对上述问题,提出了基于双能X射线和超声波测距的一体化智能干法选煤系统。拟通过双能X射线和超声波测距对煤和矸石进行智能识别,进而通过击打执行机构进行快速的精确分选,并针对某矿煤矸的实际情况开展了工业实验。

1 新型煤矸分选系统组成

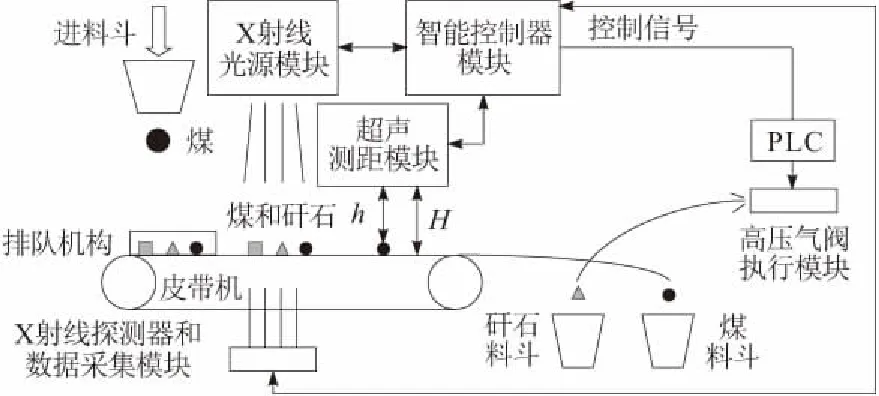

煤和矸石的分选作为提升煤炭质量的重要手段,在生产中广泛应用。现有的基于X射线的煤矸分选方法,由于煤矸混合物料高度测量精度不足,导致分选精度和效率比较低。所以本研究提出了基于X射线和超声波测距的煤矸智能分选系统,该系统增加了超声测距,准确地获得了混合物料的高度,并结合X射线衰减原理实现煤和矸石的智能分选,来提升煤矸的分选精度和效率。本系统主要包括5个模块,分别为X射线光源模块、X射线探测器及数据采集模块、超声波测距模块、高压气阀执行模块和智能控制器模块,如图1所示。

图1 煤和矸石智能分选系统结构

在系统中,X射线光源模块的型号为137801-001,输出电压为80~160 kV,电流为0~3 mA,该型号的X射线源能有效地穿透煤和矸石;X射线探测器及数据采集模块选用了X-CARD线阵探测器和X-DAQ数据采集卡,探测器用于采集衰减后的X射线,数据采集卡用于获取煤和矸石的X射线图像数据,并通过以太网接口发送到上位机的智能控制器用于煤和矸石的识别;超声测距模块主要包括HT200E12TR-2型高频超声波测距传感器,用于检测煤和矸石的厚度。选用RS-4201M型模数转换模块将模拟信号转换为数字信号,并通过RS485/RS232转换器实现与上位机控制器之间的数据通信。

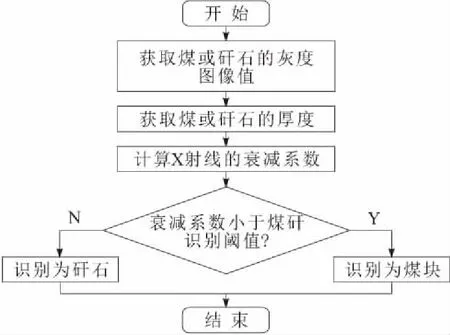

系统软件主要包括图像灰度检测模块[11]、高度检测模块和智能控制模块。图像灰度检测模块对煤和矸石的X射线图像进行处理,获取有效的灰度信息[12];高度检测模块通过超声测距实现煤和矸石厚度的采集和存储[13];智能控制模块通过对传感器数据的有效分析和处理,实现煤和矸石识别,并实时发出击打控制信号,实现煤或矸石的分选。煤和矸石的智能识别流程如图2所示。

图2 煤和矸石识别流程

2 煤矸智能分选阈值确定

2.1 煤矸混合物料高度检测

煤矸分选过程中,煤和矸石的粒度随机变化,导致混合物料的高度无规律波动。对于仅采用X射线源的煤矸混料分选系统,在分析X射线衰减信号时发现,随着物料厚度的逐渐增加,煤和矸石的灰度信息基本一致,便无法对煤和矸石进行有效分选。可见煤和矸石的高度信息对二者的分选具有十分重要的作用。本文将超声测距引入X射线发生检测系统,通过引入高度信息实现煤和矸石的有效分离,其原理如图1所示。超声测距传感器距离输送带的固定高度为H,超声测距传感器距离混合物料表面的高度为h。因此,被测煤矸混合物料的厚度为

d=H-h

(1)

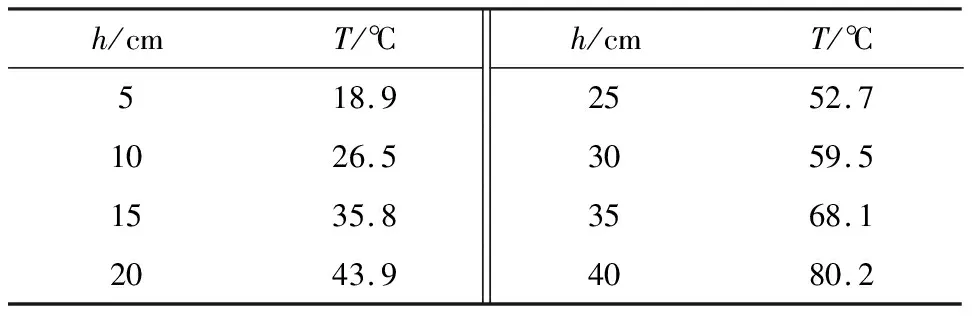

为有效获取煤和矸石的像素信息,X射线探测器的合理布置十分关键。根据输送带上煤矸物料的分布特点,反复试验最终确定在输送带上方以2×8阵列的形式架设超声测距传感器,并获得煤矸物料与超声测距传感器之间的距离h与其恒定温度T之间的关系,如表1所示。

表1 距离h与恒温T之间的关系

利用最小二乘拟合方法,获得煤矸物料厚度d与高度H之间的关系为

d=H+7.98T-31.78

(2)

运用式(2)能够精确地测量不同粒级、不同形状煤和矸石的厚度,用以解决高度随机变化情况下的煤和矸石难以识别的问题。

2.2 煤矸识别阈值确定

X射线衰减公式[10]为

I=I0e-μd

(3)

I和I0分别为入射前和透过煤矸混合物料后射线的强度;μ为质量吸收系数;d为煤矸混合物料的厚度。

由此可得X射线衰减强度与煤矸混合物料高度之间的关系为

(4)

在非连续的X射线照射下,X射线光强度与煤矸混合物料图像的灰度值成正比,因此,X射线光强度与煤矸混合物料X射线图像灰度值之间的对应关系为

(5)

f0和f分别为X射线穿过煤矸混合物料前后X射线图像对应的灰度值。

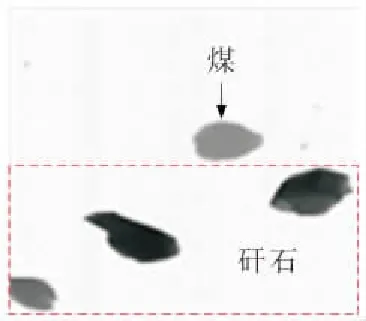

相比于煤炭,矸石中含有大量的Al2O3和SiO2,另外还含有数量不等的Fe2O3、CaO、MgO等物质。同碳元素相比,Al、Si、Fe等元素对射线的吸收系数大,故在双能X射线照射下,煤炭和矸石由于对射线的吸收不同从而产生成像差异。双能X射线照射下,煤、矸成像和灰度成像分别如图3和图4所示。由图3和图4可见,在同一射线源照射下,在高低能区域产生的造影图像是有区别的,并且密度越低,差异越大。

图3 X射线低能区域煤矸成像

图4 X射线煤矸灰度成像

以煤和矸石的频率数和灰度值作为特征点,同时利用超声测距传感器检测煤和矸石的厚度,便能计算出X射线穿过煤和矸石的衰减系数,最终建立煤矸分离的基准灰度线数学模型,确定识别阈值。

设穿过第1,2,…,n块煤后,X射线的衰减系数分别为uc1,uc2,…,ucn,则穿过煤的X射线的平均衰减系数uc和穿过矸石的X射线的平均衰减系数ug分别为:

(6)

(7)

由此,可得煤矸识别阈值[14]为

(8)

在实际应用中,根据煤、矸石特性的变化,系统会智能地调整分选界限,进而保证较高的分选精度。

3 一体化智能干法选煤系统设计

本文在调研分析现有选煤模式的基础上,提出了新型一体化智能干法选煤系统。该系统的识别区与执行区纵向排列,识别系统在煤和矸石自由下落的过程中,在极短时间内确定矸石的位置,并发出打击指令控制阵列式气阀的开关,向矸石施加外力,使之改变运动轨迹完成煤与矸石的识别与分选。该系统包括给料系统、布料装置和识别-执行一体化机构3个主要系统,以及除尘、供风和电控3个辅助系统,结构如图5所示。

图5 一体化智能干法选煤系统

双能X射线的智能干法选煤工艺流程,如图6所示。煤矸混料经布料器均匀单层给入智能一体化干选机,煤和矸石在自由抛落过程中被智能识别系统识别,并下达执行命令至气动执行机构击打煤或矸石,使煤和矸石分别落入不同的溜槽当中,进而实现煤或矸的高效、精确分离。相比于预先识别、物料提前排队再进行分选的工艺,识别-击打同步一体化进行的分选工艺,流程简单高效而且分选精度好。

图6 双能X射线的智能干法选煤工艺流程

4 试验与讨论

基于上述理论研究,在某矿对该生产系统进行工业试验,并结合实际对系统进行优化和改进。根据前期试验,分选粒级暂定为50~150 mm,煤矸混料的干选工艺流程如图7所示。本系统采用双层筛对物料进行预先筛分,以保证进入一体化智能干选机的待选煤矸混料的粒度。采用布料器对煤矸混料进行均匀、单层铺设,为物料的精准分选提供基础。一体化智能干选机在完成识别-击打一体化分选任务后,实现煤与矸石的精准分离。

结合现场实际情况,根据本文提出的工艺流程,完成工业试验基地的所有土建及安装任务,并对设备的运行状况进行调试。一体化智能干选系统如图8所示。

首先,对给料机、输送机、振动筛和布料器的处理量,以及试验干选机的能力进行性能优化匹配;然后,对粒级为50~150 mm、30~150 mm和30~100 mm的煤矸混料分别进行生产测试,其中,50~150 mm和30~100 mm的煤矸混料均满足质量指标,而在30~150 mm试验时,煤中含矸、矸中带煤指标均不满足要求,试验认为1∶3是最佳的分选粒度比;最后,针对该煤矿分选物料中煤、矸的实际比例,准备大量的具有代表性的煤块和矸石,先后6次进行单物料分选调试,经过大量的调试数据统计分析,确定出了适合某矿煤、矸特征的分选灰度基准线(图9中斜直线即为煤矸分选界限)及其上、下偏差范围,进行煤和矸石的分离。

工业化试验结果表明:单条一体化智能干法选煤生产线的处理量为50 t/h,人工拣选系统处理量为20 t/h,干法系统可完全替代人工拣选系统(原系统为2条生产线),彻底解决现有系统存在的问题;煤中含矸小于5.0%,最低时达到1.4%,矸中带煤小于5.0%,最低时达到1.1%,煤的分选效率大于90.0%,指标良好,达到并超过预期目标;经测算,一体化智能干法选煤系统每吨煤加工费用较人工拣选节省7.15元,预计每年可节约加工费214.5万元,效益显著;密闭作业,扬尘减少,工人工作环境得到改善,能够有效地降低工人患职业病的机率;通过智能干法选煤,工人劳动强度降低,人数减少,安全管理难度大幅降低。

5 结束语

在分析现有选煤技术的基础上,基于双能X射线在煤矸透射后产生的灰度值,建立了煤矸分选数学模型。结合煤矿现场实际情况,提出了具体的工艺流程,完成了试验设备的调试和工业性试验。单条一体化智能干法选煤系统的处理量为50 t/h,分选效率大于90%,每吨煤加工费用较人工拣选成本降低了7.15元。该系统满足了煤矿生产使用的要求,达到了预期目标,取得了良好的经济效益。