基于直角坐标机器人的数控车床自动上下料控制系统设计

谢朋霖

(广东省河源技师学院,广东河源 517000)

0 引言

目前我国机械行业大多数采用人工进行数控车床上下料作业,工作分贝高、劳动强度大、生产效率低、工人等待时间长,而且具有一定的危险性,已经无法适应现代生产的需求。为了适应机械行业加工自动化生产要求,本文利用直角坐标机器人、PLC及触摸屏技术,设计利用数控车床自动上下料控制系统代替人工作业。与导轨式上下料系统相比,不仅能提高生产效率,保障工人的人身安全,还能避免维护人员高空作业,降低维修保养难度,减少安全事故的发生,同时也降低用人成本。

1 控制系统工作原理

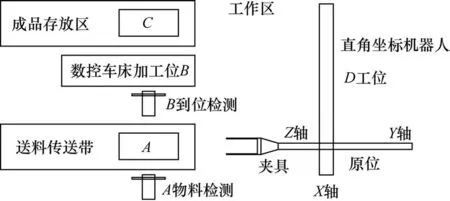

数控车床自动上下料控制系统主要由直角坐标机器人、传送带、传感器等组成,生产线布置图如图1所示。其中直角坐标机器人由执行机构、驱动机构、位置检测传感器和控制系统组成。

直角坐标机器人每次启动前必须进行复位。复位由PLC控制机器人进入机器人复位程序,待到机器人到达设定的原位,X、Y、Z轴上传感器反馈信号给PLC后停止复位动作,然后才可以启动设备。待加工工件由送料传送带传送至A工位,B工位为加工工位,加工后的成品存放在C工位。

系统启动后物送料传送带开始传送工件,当A工位工件传感器检测到有工件时,反馈信号至PLC,由PLC控制送料传送带停止,同时启动机器人到A工位夹取工件。机器人将工件放入数控车床B工位进行加工,B工位检测工件放到位后,反馈信号至PLC,再由PLC控制机器人到D工位等待,数控车床加工工件结束,输出加工完成信号至PLC控制机器人夹取,夹取后送入C工位,机器人返回原位,然后进入下一个循环。

图1 数控车床自动上下料控制系统布置图

2 控制系统功能

根据数控车床自动上下料控制系统的生产要求,系统设计了以下功能。

(1)运行模式。运行模式分有手动、自动、回原点3种控制模式[1]。系统调试或发生故障需要检修时,采用手动控制模式运行;手动控制或故障检修完成后、执行机构不在原点位置时,可采用回原点模式控制系统运行回原点;系统所有执行机构在原点位置且正常时,可采用自动控制模式。

(2)急停功能。直角坐标机器人控制系统设计有急停功能,当系统运行发生紧急情况时,现场人员按下急停按钮,整个机器人系统的所有运行机构立即停止当前的动作,故障排除后,复位急停按钮,直角坐标机器人设备复位到达原位,系统才可以重新启动。

(3)联锁功能。直角坐标机器人系统执行机构顺序不能错乱、冲突,否则机器会发生碰撞,需要连锁限制,以确保系统的正常运行。

(4)故障报警、查询功能。当系统某个执行机构发生故障或X、Y、Z轴传感器检测不到位,能通过声光报警器发出故障报警,并在人机界面显示故障信息,以便现场人员查询到故障信息,快速处理故障。

3 控制系统硬件设计

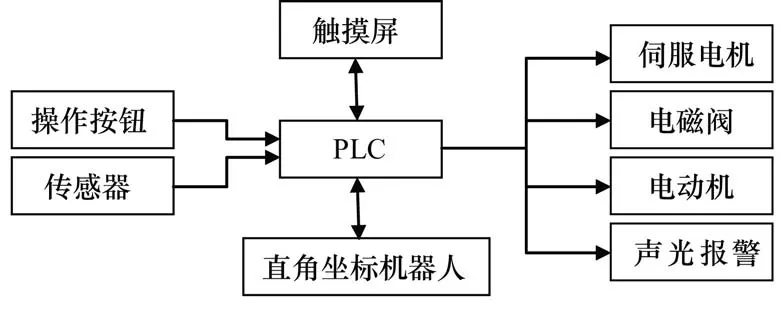

由于PLC可靠性高、抗干扰能力强、数据处理能力较强、编程简单易学[2],可多次编写和反复修改程序、方便维护及改造设备、价格适中等优点,能满足数控车床自动上下料控制系统中直角坐标机器人的现场作业条件,故在本次设计中采用PLC作为控制系统,图2所示为上下料控制系统硬件结构框图。

图2 系统硬件结构框图

该上下料控制系统包括以下部分:

(1)输入元件,用来接受PLC外部的输入信号,主要包括启动、停止、急停按钮,各种传感器等;

(2)输出元件,是控制系统的驱动装置,主要包括伺服电机、异步电机、气动电磁阀、声光报警器等,伺服电机用于控制机器人在X、Y、Z轴的动作,异步电机用于控制传送带的动作,气动电磁阀控制夹具夹放工件,声光报警器在故障时发出报警信号;

(3)控制系统,即可编程序控制器(PLC)。

3.1 直角坐标机器人

直角坐标机器人为三自由度机器人,以X、Y、Z直角坐标系统为基本数学模型[3-5],采用伺服电机驱动单轴机械臂、滚珠丝杆做传动方式[6-7]。可以完成在X、Y、Z三维坐标系中任意位置的运动轨迹,其运动轨迹如图3所示。

图3 直角坐标机器人三轴运动轨迹图

3.2 可编程序控制器(PLC)

根据系统实际控制要求,本文采用三菱FX3U-48MT/ES-A型PLC,该PLC内置独立3轴100 kHz定位功能,3轴可同时输出最高为100 kHz的脉冲,内置脉冲输出点为(Y000、Y001、Y002)。该PLC内置脉冲输出功能符合X、Y、Z三轴控制的目的,以减少外控模块节约成本及减少硬件接线,其次输入输出点位可扩展,内存可扩展,支持通讯功能,方便日后改造设备。

4 控制系统程序设计

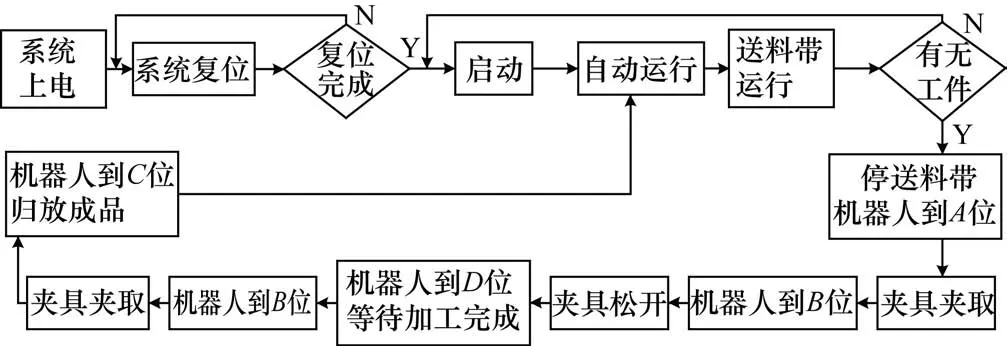

根据数控车床自动上下料控制系统工作原理,可得其工作流程图如图4所示。

图4 数控车床自动上下料控制系统工作流程图

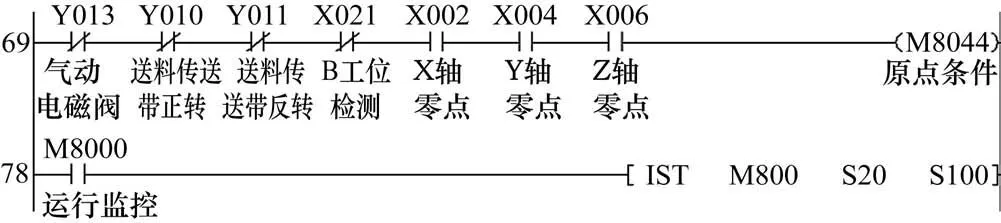

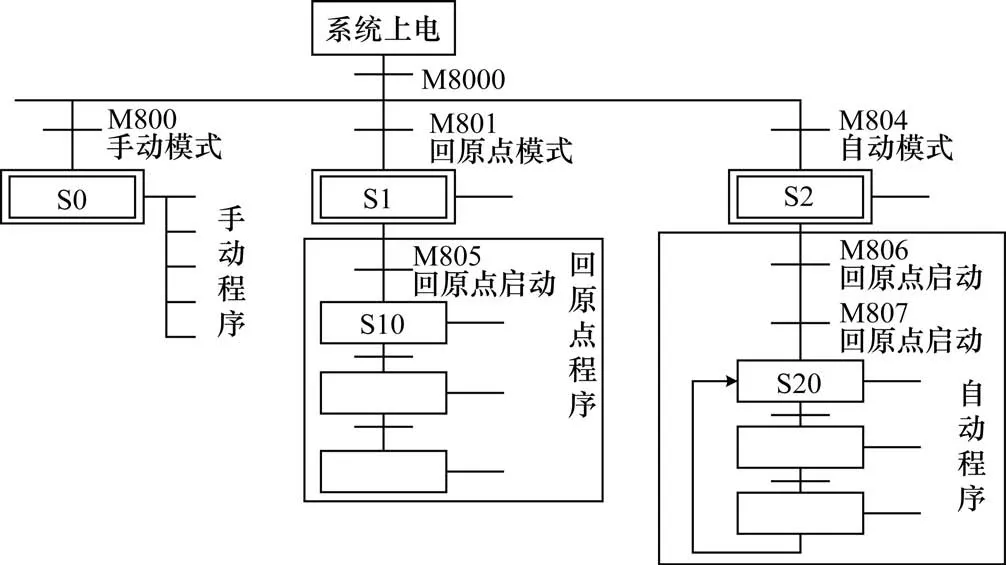

系统使用三菱的IST状态初始化指令定义手动/自动/回原点模式,自动模式启动前必须满足M8044的原点条件,程序如图5所示。S0以下为手动程序,S1以下为回原点程序,S2以下为自动程序,其程序框架如图6所示。

图5 IST指令及原点条件程序图

图6 数控车床自动上下料控制系统程序步进流程图

5 触摸屏人机交互界面设计

人机界面(HMI)是系统和用户之间进行交互和信息交换的设备[8],本文采用威纶通MT8000触摸屏。通过通讯线连接不同类型的PLC、变频器、调速器、PC组态软件、仪器、等工业控制设备。PLC与人机界面通讯后,PLC将数据与状态传送到人机界面显示,可对现场进行操作、数据采集处理、参数设置、报表输出、查询等功能。方便现场人员对系统进行查询、调试、故障排查、运行监视等功能。触摸屏人机界面图形设置如图7所示。

图7 人机界面图形设置

6 结束语

本文利用直角坐标机器人、PLC、触摸屏、传送带和数控车床设备共同组成一个数控车床自动上下料控制系统,能适应较恶劣的环境,投入成本较低,用人成本减少,安全系数高,同时生产效率得到了大大的提高。