一种贴装实验平台的设计与实现*

吕晓娟,张大兴

(1.中山职业技术学院机电工程学院,广东中山 528400;2.西安电子科技大学机电工程学院,西安 710000)

0 引言

表面贴装技术(Surface Mount Technology,SMT)作为新一代的电子装联技术,近十年来发展神速,应用范围十分广泛,己经浸透到各个行业,各个领域,并且在许多领域中己经部分或完全取代了传统的线路板通孔插装技术[1]。这对SMT提出了更高的要求[2]。评价一条SMT生产线最直观的体现就是贴装速度、贴装精度和可贴装元器件范围这3项指标[3-4]。本文设计并搭建了一个贴装实验平台,用于贴片机关键技术的研究,并提供了一个开放式的实验平台。

1 贴装平台硬件系统

1.1 贴装平台工作原理

贴片平台融合了精密机械、视觉检测、智能化控制、计算机数字控制等现代机光电一体化综合技术[5]。依照贴装工艺的要求,通过合理控制各个轴和部件的动作,通过吸取、移位、定位、贴装等功能,准确快速地将元器件贴放到目标贴装位置上,并且不能损伤到元器件或者电路板[6]。贴装基本过程如图1所示。

图1 贴装基本过程

1.2 贴装平台工作流程

贴装流程一般可分为获取数据、优化工艺和自动贴装。数据获取如PCB板需要贴装的点数、每个贴装点的坐标、所要贴装的元件的种类及拾取位置等。贴装工艺优化阶段主要是为了提高贴装效率而进行的优化贴装顺序[7]。

贴装平台的整个工作流程如图2所示。

图2 贴装平台工作流程

1.3 贴装平台控制系统硬件组成

贴装平台控制系统的硬件主要由基础平台和贴装头两大部分组成,它们可独立运行,分别包括控制器及执行部件。

基础平台部分由DVP-20PMOOM控制的三轴伺服运动机构、检测装置以及与触摸屏组成,它可以与DVP-20PMOOM进行信息交互[8];贴装头部分由PMC-20MT-3控制器、步进电机驱动系统以及气动控制模块组成[9]。如图3所示。

图3 控制系统硬件

图4 初始化流程图

2 贴装平台控制系统

控制系统是贴装平台电气系统协调运作的基础。贴片机是一个复杂的系统,不止是让机构运动那么简单,除了要进行复杂的数学运算,同时得具备良好的人机用户界面[10]。本文所研究的贴片机通过DVP-20PMOO与PMC-20MT-3共同作用,在贴装平台上实现贴装功能。DVP-20PMOOM控制三轴伺服机构运动,到达指定位置后,PMC-20MT-3控制贴片头开始工作,连贯实现整个贴装过程。

2.1 DVP-20PMOOM设计与实现

2.1.1 初始化设计

为了保证正常通信,控制系统设计的首要任务就是对DVP-20PMOOM进行初始化程序设计[11]。初始化流程如图4所示。

2.1.2 原点回归设计

本贴装实验平台是拱架型。带有贴装头的机器臂从初始位置移动到第一个待贴元件所在的喂料槽上方,吸取该元件后,移动到PCB上方贴装元件到相应预先确定的位置;贴装完后,机器臂再移动到喂料槽上吸取第二个元件,再贴装到PCB上相应位置。所以平台每次都要执行原点回归,让坐标重新回到原点位置执行后续的任务与操作[12]。

原点回归模式设计如图5所示。原点回归方向:反转;回归模式:正常;原点回归脉冲:P=0;原点:N=2时;触发DOG动作:下降沿检测时。

图5 原点回归模式

2.1.3 轴运动实现

X-Y-Z在多轴联动前需要设定相应的参数,通过运动指令或G码指令实现。下面是一段用G代码编写的轨迹程序,通过PMSoft的仿真,结果与实际行走轨迹保持一致。

G90

G01 X-20.0 Y20.0 F20.0

G01 X60.0 Y20.0 F20.0

G01 X60.0 Y100.0 F20.0

G03 X60.0 Y100.0 R20.0 F20.0

G02 X20.0 Y100.0 R20.0 F20.0

G01 X-20.0 Y20.0 F20.0

2.2 PMC-20MT-3设计与实现

PMC-20MT-3用于实现贴装头部分的动作,包括驱动程序的启动、给伺服机构通电、坐标轴的回零、传感器的检测、气压是否正常等[13]。

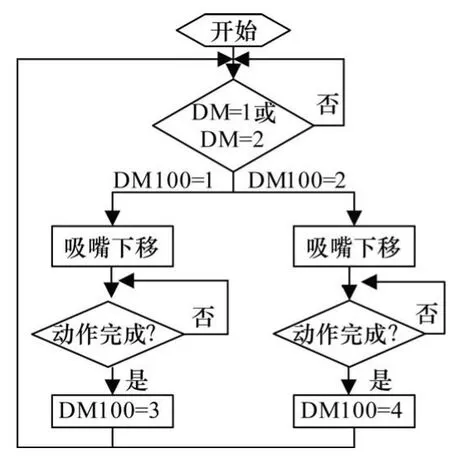

2.2.1 动作设计

贴装头部分主要实现吸片和贴片。贴装的实施步骤如下:

(1)吸嘴运动到取料点吸取元件;

(2)将元件移动到上视相机处进行检测,然后运动至贴装点;

(3)根据位置补偿使元器件中心对准贴装点进行贴片;

(4)贴装完毕后,由出板机构将其运送出贴装平台。

吸片、贴片如图6所示(左侧为吸片,右侧为贴片)。

图6 吸片与贴片动作流程图

2.2.2 动作实现

按照贴装平台的工作过程,当基础平台移动到指定位置时,贴片与吸片才会动作,通过“DM整数跳转”指令来实现。通过设定值与DM寄存器的赋值来比较,当值相等时,便跳转执行后续的程序;当贴片或吸片程序完成后,再赋值给DM寄存器,程序则跳转回判断语句处。实现流程如图7所示。

3 贴装平台系统测试

3.1 基础平台原点回归测试

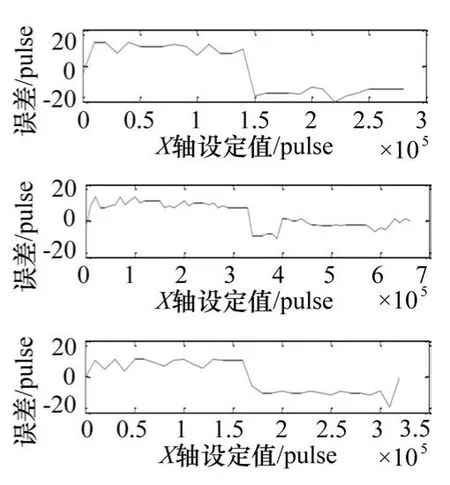

首先,设置各轴原点回归速度和减速度分别为3 000 pps和400 pps,并通过触摸屏手动控制将各轴移动到任意位置,然后进行原点回归。完成原点回归后,记录光栅尺反馈的实际位置,重复执行50次同样的操作,然后利用Matlab软件将50组测试结果绘制成曲线,3个轴原点回归误差曲线如图8所示。

图7 程序总体流程

图8 原点回归测试结果

由图可以看出,在50次的重复归零测试中,3个轴的最大偏差均在20个脉冲以内,说明了贴装平台能够准确找到第二个Z脉冲,并将其设定为原点。因此,本文设计的方法能够满足原点回归的精度要求,方法可行。

3.2 基础平台定位精度测试

在半闭环情况下,让X轴在工作范围内绝对运动一个来回,并给速度分别赋值1 000 pps、2 000 pps和3 000 pps。如图9所示,可以看出,在不同速度下,误差值并没有发生太大变化,保持在-60~0,其他轴测试结果与X轴类似[14]。

给X、Y、Z轴设定相同速度3 000 pps,运行一个来回后的定位误差测试结果均保持在i 30μm以内,满足设计的精度要求。图10所示的测试结果表明误差补偿方法设计合理。

图9 X轴在不同速度下各点误差值

图10 各轴测试结果

3.3 贴装平台整体运行测试

为了检测贴装平台能否完整地执行吸片和贴片流程,必行进行整体运行测试[15]。贴装平台进行整体运行时,需要基础平台与贴装平台相互配合,因此需要通过上位机软件操作,由此检验自动贴装算法的可执行性。

DVP-20PMOOM中已预存了取料点和上视相机的位置坐标,在上位机软件主界面的自动贴装区中,输入位置坐标和运行速度,点击“自动贴装”按钮,平台运动至取料点吸取元器件后,继续运动到上视系统检测区,模拟元器件进行检测与校正,最后运动到贴装点并将元器件放置到PCB板上。

4 结束语

本文设计的贴片实验平台已经在实践中证明是可行的,实现了部分功能,取得一定进展,但仍处在初级阶段,还有很大的开发空间。后期希望在视觉检测和元器件的检测与纠偏中取得大的突破。