汽车空调冷凝器防腐蚀特性研究

张丽英 徐智雄

摘 要:随着全世界对能源问题的日益关注,对于汽车行业的各种排放法规和燃油经济性指标也逐步缩紧。2020年燃油率要达到5L/100km(NEDC),2025年达到4.6L/100km in 2025(WLTP)。国6a排放法规也将于2020全面实施。因此相对应汽车空调系统的各个换热器也逐步往高性能,轻量化,高寿命的方向发展。本文就汽车空调系统中一个重要零件-冷凝器,阐述了其在轻量化开发中影响抗腐蚀方面的几个因素以及提出了改进方法。

关键词:汽车冷凝器;耐腐蚀特性;SiZnflux;布朗带

1 引言

一方面空调冷凝器由于其散热温度需求,通常置于冷却模块最前端。那么其在日晒雨淋的行驶环境中,遭受的腐蚀程度也是最严重的。尤其是在一些沿海地区,或者污染比较重的城市,冷凝器更容易遭受盐雾侵蚀。另外在一些极寒国家譬如北欧和俄罗斯地区,地面有融雪剂(盐),也会直接造成冷凝器的腐蚀。另一方面,在提高散热效率和轻量化的开发中,冷凝器管材和翅片又不得减少材料厚度同时其耐久寿命普遍需要达到10-15年。因此对冷凝器的抗腐蚀特性提出了挑战。

2 冷凝器的结构和制造方法

目前汽用冷凝器多为铝制换热器,由管带,翅片,积液管,储液干燥瓶和接头等零件组成。如图1。

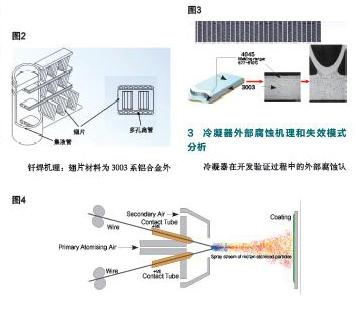

换热机理为内部制冷剂通过管带和翅片连接肋片由外部冷空气带走热量。管带多为挤出成型多孔管。根据不用的管带宽度,孔数也随着改变,如图2。翅片则为滚压成型,通过不同的开窗数量和角度优化达到散热的目标。管带和翅片以及其他零件通过夹具预固定和喷涂钎焊剂干燥后投炉钎焊。钎焊方法通常为Nocolok焊剂钎焊。

钎焊机理:翅片材料为3003系铝合金外附4045钎焊层,4045合金层在惰性气体炉氛中加热至600℃,熔化后和管带形成焊脚(如图3),使得管带和翅片形成无数个连接点从而进行散热。管带基材为3003系合金,表面用电弧喷涂防腐Zn层浓度为6+4g/m2或7+ 3g/m2,无铅焊层(如图4)。

3 冷凝器外部腐蚀机理和失效模式分析

冷凝器在开发验证过程中的外部腐蚀认可,国内多为中性盐雾,国外多为SWAAT 盐雾试验,时间为500 到1000小时。 认可标准为气密性测试,另外一些整车厂还会在气密性基础上要求翅片附着率大于90%以上。

冷凝器的外部腐蚀主要为管带和翅片之间的腐蚀以及两者相互产生的电化学腐蚀损耗的过程。以喷锌管材为例说明,如图5所示,管带材料通常为AL-Mn 合金,在钎焊过程中表面的ZN元素在高于400度以上时,Zn元素开始向芯体管材扩散,并且在钎焊材料熔化(~577℃)之前,Zn具有从管表面朝向管芯材料的浓度梯度。当钎料熔化(大于577~585℃)時,表面层的Zn会随着翅片和管带材料的间隙产生的毛细作用随焊料流动,在焊脚处形成高浓度的Zn,同时在管材表面和芯体之间形成约为5-20um的ZN 保护带。钎焊完成后在焊脚, 翅片和管子之间会形式一个电位差:焊脚>翅片>管带,如图5所示。电位根据原电池原理的腐蚀保护机理:腐蚀会沿着电位差,优先腐蚀焊脚-然后翅片-再到管带表面-最后管带基体。

当焊脚被完全腐蚀完后,会导致翅片脱落和管子泄漏,如图6所示是我们市场上售后失效的冷凝器。实际我们在整车售后市场出现的冷凝器腐蚀失效模式,主要包括三大类:1>翅片脱落,2>管带泄漏,3>早期点腐蚀泄漏。

1>翅片脱落主要表现为翅片和管带之间的焊脚被腐蚀后失去连接而导致的脱落。2>管带泄漏主要表现为管带表面锌层腐蚀剥落后露出基体产品的点腐蚀泄漏。3>早期点蚀泄漏主要表现为锌在管带表面不原因分布导致的局部点腐蚀早期失效。管带过度腐蚀或者点腐蚀早期,除去管子本身质量缺陷以外,主要和管带材料成分,管带加工工艺以及喷锌浓度比例设计是否合理有关。

另外影响冷凝器抗腐蚀性能的重要因素就是钎焊质量,主要原因体现为焊脚填充率不足或者翅片溶蚀率过高导致。而焊接质量是否优良直接和NOLOCK炉的钎焊参数包括温度和时间的设置直接相关。尤其是炉温峰值时间,翅片合金4045熔化时间的设定尤为重要。本文比较了两种炉温设置下不同的钎焊和抗腐蚀特性表现:

1>热焊:炉温峰值Tmax=607,时间1(>577C)=5min;时间2(>600C)=2.45min;2>冷焊:炉温峰值Tmax=598C; 时间1(>577C)=7mins;时间2(>600C)=0,同时取两种不同钎焊下冷凝器放置于SWAAT腐蚀台进行测试,同时取40个翅片,标记翅片两侧的焊脚为80个,为方便直观判断,各个焊脚侵蚀程度示例如图7所示。

经过216小时SWAAT,可以看到冷焊的冷凝器焊脚没有明显侵蚀现象,其焊脚侵蚀率小于30%。而热焊焊脚几乎100%被侵蚀,如图8所示。

另外过热钎焊也会直接导致ZN层过度扩散在焊脚区域过度聚集,导致管子表面ZN保护层不足,使得管子表面被腐蚀或者点腐蚀泄漏,如图9所示。

因此钎焊过程参数控制是影响腐蚀特性的关键因素。

4 提升外部腐蚀特性的方法

除了第2章节讨论的钎焊参数因素,目前抗外部腐蚀的原理大部分都是采用材料牺牲阳极保护法,通过牺牲锌材料达到保护基体材料的目的;或者采用喷涂抗腐蚀材料例如喷漆,喷塑等方式达到保护的目的。国内大部分冷凝器生产商都是采用电弧喷锌在1系的铝合金管带上面如(如1100,1197等),但是这种设计的缺陷明显,容易导致翅片脱落,原因是钎焊后焊脚的锌含量过高导致提早腐蚀掉了。为了避免这个缺陷,所以市场上设计出了两大类方法达到防止翅片提早脱落的目的。

第一种方法是通过采用辊压工艺增加管带的表面涂层如Siflux或是SiZnflux(如图10),改善焊脚锌浓度过高的问题,均衡锌在表面浓度的分布。涂层的成份主要是硅颗粒,粘合剂和助焊剂。

与传统NOCOLOK的冷凝器钎焊工艺流程相比,涂层扁管带的NOCOLOK冷凝器工艺更加简易,由于表面已有涂覆好的助焊剂,可以直接组装,延后高温200~400度的去胶(挥发掉粘合剂)2~3分钟,直接钎焊。省去了传统钎焊的加热降脂,喷淋助焊剂干燥的过程。节省了工时,提高了效率。两种工艺的对比流程如下图11所示。

并且涂层扁管带还可以省去翅片上符合4045钎焊钎料的工序。通过涂层硅颗粒和铝合金集采发生反应形成Al-12%Si的共晶钎料,若在涂层中加入锌,锌在表面均匀分布还可以起到牺牲层的作用,减缓锌在焊脚积聚,改善外部腐蚀翅片提早脱落的问题。涂层钎焊的原理如下图12。

第二种方法是直接改善基材合金的抗腐蚀能力。取消电弧喷锌的同时,在表面直接增加釬料4045或4343。这种合金我们统称为长寿命铝合金Al-Mn-Cu(简称LLA)。通过3003的合金成分的调整如Cu,Mg,Ti或Zr等元素的含量,冷滚轧和人工退火把退火状态调整到钎焊前的H24状态。我们通过20天的循环酸性海水腐蚀试验(SWAAT),我可以发现普通的3003+Cu产生了点腐蚀,而LLA的腐蚀方向产生了改变,从纵向变成了横向的层状腐蚀,大大延长了腐蚀的寿命。原因是钎焊之后,通过元素的扩散和表面晶体的再结晶,会再材料表面性能一层扁平形晶体,层状结构的布朗带(如下图14所示)。目前LLA长寿合金主要用在0.2~0.23mm厚度的折叠扁管上面。在多家外资企业已经广泛应用。

5 总结

从各种提高冷凝器整体寿命的方法中,有牺牲阳极保护的方法:电弧喷锌或者是涂覆SiZnflux改善锌在表面的分布都可以提高冷凝器的抗外部腐蚀的寿命。我们还还可以通过改善芯体基材的成分,产生布朗带,改变腐蚀方向延长腐蚀的时间来提高寿命,都是可取和有实际的效果的提高。另外也可以改变符合材料的组成结构譬如4层/5层多种复合材料,起到同时提高芯体基材和牺牲保护层的,满足未来10-15年全寿命的抗外部腐蚀的要求。

参考文献:

[1]徐坤豪,万晓峰,朱松.汽车空调发展趋势对换热器铝材的影响[J].制冷与空调,2014(1):42-45.

[2]刘建文.汽车铝合金热交换器的腐蚀[J]. 汽车工艺与材料,1999(11):20-21.

[3]甘卫平,庞欣.锌对汽车热交换器用铝合金钎焊箔腐蚀性能的影响[J]. 中国有色金属学报,1994(12):236-240.

[4]周江,杨志强.铝合金汽车热交换器腐蚀性能[J]. 轻金属,1998 (1):51-54.