GFRP与铝合金叠层低损伤压铆工艺参数研究

朱亚蓉 马兴海 刘东平 安立辉

(1 天津航天长征火箭制造有限公司,天津 300462)

(2 南京航空航天大学,南京 210016)

(3 首都航天机械有限公司,北京 100076)

(4 中国运载火箭技术研究院,北京 100076)

文 摘 为解决玻璃钢(GFRP)与铝合金叠层压铆过程中对GFRP层的损伤问题,对典型GFRP/铝合金叠层开展了2A10 材料Φ4 mm 铆钉在不同大小预制孔和压铆力下GFRP 材料损伤情况的有限元分析,得到了实现低损伤压铆的预制孔大小及压铆力范围;根据仿真结果开展了叠层压铆试验研究并对试片进行了无损检测、剪切强度分析。结果表明:GFRP/铝合金叠层在压铆过程中选用(18.5±0.2)kN 压铆力、Φ4.2 mm 预制孔可实现GFRP与铝合金叠层的低损伤压铆。

0 引言

玻璃纤维增强塑料常称之为玻璃钢(GFRP),具有强度高、性能稳定、耐蚀性好等诸多优点,在航空、航天、航海、汽车等行业的产品中得到了广泛应用[1-3]。在航天产品中,采用GFRP 与铝合金叠层形成承载结构,在保证产品结构强度的同时可以实现产品的轻量化。GFRP 与铝合金叠层铆接时工艺方法和工艺参数若选用不当,容易在GFRP 一侧的铆钉头或镦头周围出现压伤、硌伤、分层等缺陷。

吕九九等[4]开展了5~10 mm厚度的玻璃钢与铝合金夹层2A01、2A10材料Φ4 mm、Φ5 mm铆钉液压驱动的压铆力试验,得出了符合铆接技术条件镦头尺寸要求的压铆力范围,并根据3%~4%干涉量大小确定了Φ4 mm铆钉制孔参数为Φ4.1/Φ4.2 mm、Φ5 mm铆钉制孔参数为Φ5.1/Φ5.2 mm。代瑛[5]对复合材料/2124铝合金板材叠层开展了TA1铆钉的电磁铆接工艺研究,确定了钉孔间隙、铆钉外伸量、电磁铆接电压等工艺参数。章茂云等[6]对2.0 mm玻璃钢/3.0 mm铝合金板开展了2A10铝合金Φ8 mm铆钉电磁铆接参数试验研究,对电磁铆接和气动铆接接头进行了宏观剪切试验、拉脱试验和微观形貌对比分析,得出在电压380 V、预制Φ8.2 mm匹配条件下得到满足技术要求的铆接接头。本文开展GFRP/铝合金叠层压铆过程、GFRP损伤有限元仿真分析及电动伺服缸驱动的压铆试验研究,通过无损检测、剪切力检测等手段确定实现叠层材料中GFRP层低损伤压铆的压铆力、预制孔直径等工艺参数并进行工程化应用验证。

1 实验对象

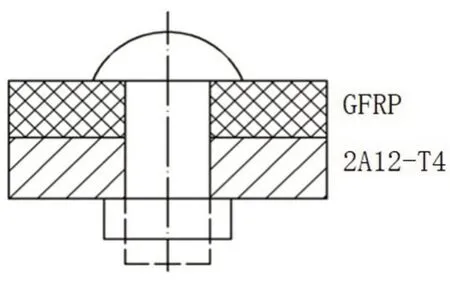

GFRP/铝合金叠层:GFRP 板为乙烯基酯树脂玻璃纤维增强塑料,由0°和90°铺层胶合而成,厚度2.8 mm;铝板为2A12-T4 材料,厚度3 mm;铆钉材料2A10-T4、Φ4 mm、长度11 mm,铆钉半圆头在GFRP一侧,镦头在铝板一侧,如图1所示。

图1 实验对象示意图Fig.1 Structure of experiment subjects

2 GFRP损伤仿真分析

2.1 叠层压铆过程仿真

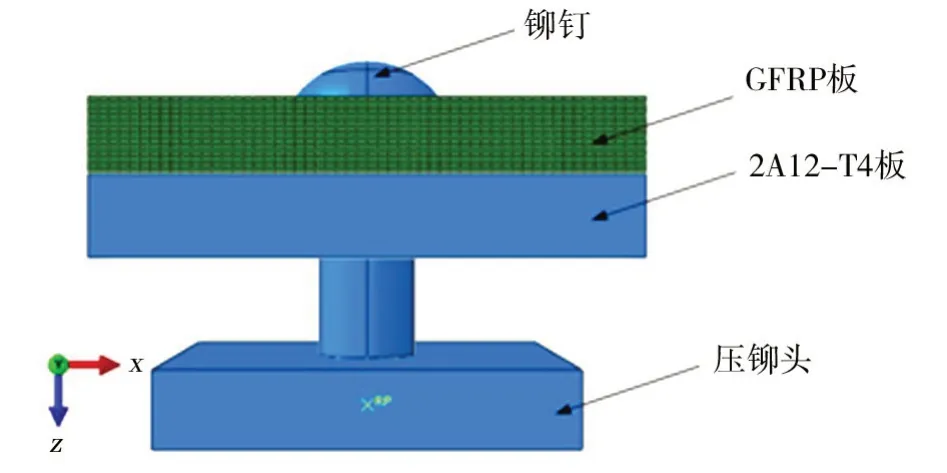

考虑到压铆头相对于铆钉及被铆接件相比变形量很小,可以认为是理想刚体,铆钉和被连接件均设置为柔性体。ABAQUS 中铆钉采用3D 旋转来创建,铝板采用3D 拉伸来创建,GFRP 板采用孤立网格的方式建立。建立的模型如图2所示,包括1 个铆钉、2个被铆接件(GFRP层、铝板)和1个压铆头。

图2 铆接有限元模型Fig.2 Dynamic model of riveting

采用C3D8R单元类型进行网格划分,其中铆钉划分176 770个单元、GFRP板划分217 728个单元、2A12板划分126 720个单元、压铆头划分1 600个单元。仿真时间为250 ms,取时间步长12.5 ms,获取每个时间节点的位移、应变、应力云图,叠层典型节点位移-时间云图如图3所示,可以看出压铆过程中随着压铆头的移动,铆钉逐渐发生变形,其圆柱部分变粗变短,最终形成镦头。图4显示了GFRP在压铆过程中的应变变化,由于GFRP板由0°和90°铺层胶合而成,在两个方向上承力较大,因而应变较大,应变云图呈花瓣形。

图3 节点位移-时间云图Fig.3 Displacement time nephogram of riveting

图4 GFRP应变-时间云图Fig.4 Displacement time nephogram of GFRP composite

2.2 压铆力大小范围

叠层预制孔分别设定为Φ4.1 mm、Φ4.2 mm,按照形成Φ(6±0.2)mm、高度(2±0.2)mm 铆钉镦头大小为判定依据,通过压铆过程的仿真得出Φ4 mm 2A10铆钉成型所需的压铆力范围分别为18~20 kN、17.9~19.5 kN。

2.3 GFRP应变仿真分析

图5 不同预制孔、压铆力下GFRP材料损伤情况Fig.5 Damage of GFRP under different pre-drilled hole and riveting force

对预制孔分别为Φ4.1、Φ4.2 mm 的叠层进行应变仿真分析,根据应变仿真得出不同压铆力对应的GFRP 最终损伤结果如图5所示。由图5可以看出:(1)同样大小预制孔下随着压铆力的增大,GFRP 材料的损伤单元数逐渐增大;(2)Φ4.2 mm 预制孔对应的GFRP 材料损伤较Φ4.1 mm 预制孔对应的GFRP材料损伤单元数少,例如19.5 kN 时前者损伤单元数为2 300 个而后者损伤单元数为3 200 个,前者较后者少900 个损伤单元。其原因是:(1)在同样大小预制孔下,压铆力越大成型后的铆钉钉杆越粗,钉杆对孔壁的挤压愈大,GFRP 层的损伤愈严重;(2)在铆钉长度一定的情况下,预制孔越小铆钉杆在成型过程中所受的挤压越严重,GFRP层的损伤更严重。

2.4 小结

根据仿真结果针对2.8 mm GFRP与3 mm 2A12-T4铝合金叠层压铆2A10材料Φ4 mm铆钉时,选择Φ4.2 mm预制孔、17.90~19.50 kN压铆力时较Φ4.1 mm预制孔、18~20 kN压铆力时GFRP损伤小。

3 GFRP/铝合金叠层压铆实验

按照有限元仿真的结论,针对2.8 mm GFRP 与3 mm 铝合金叠层,选用2A10 材料Φ4 mm×11 mm 铆钉进行压铆实验,压铆试片如图6所示。Φ4.2 mm预制孔由Φ4.2 mm 钻头直接钻制,压铆力分别设置为17.90、18.30、18.70、19.10、19.50 kN。实验后对试片进行X射线无损检测、剪切试验。

图6 GFRP/铝合金压铆试片Fig.6 Riveting specimens of GFRP/Al

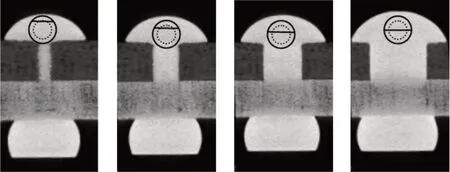

3.1 X射线三维无损检测

为判断铆接后铆钉周围GFRP 板内部缺陷情况,使用X 射线三维显微成像检测设备对试片进行检测。设备对试片扫描后生成试片三维模型,通过软件对各截面进行观察,典型截面如图7所示。不同压铆力试片铆钉中心轴截面无损检测如图8所示。

图7 典型截面示意Fig.7 Typical section diagram of scanning stereogram

图8 不同压铆力下中心截面无损检测图Fig.8 Section diagram of riveting specimens

由不同压铆力试片检测结果得出:压铆力小时GFRP 基本没有损伤,当压铆力逐步增大时出现了疑似纤维断裂损伤,压铆力越大疑似损伤越明显;压铆力小时,钉杆与钉孔之间存在微小间隙,当压铆力逐步增大时间隙逐渐减小并消失。经对比分析,压铆力18.3、18.7 kN 的试片在钉杆与GFRP 处无明显间隙,纤维损伤情况亦不明显。

3.2 剪切检测

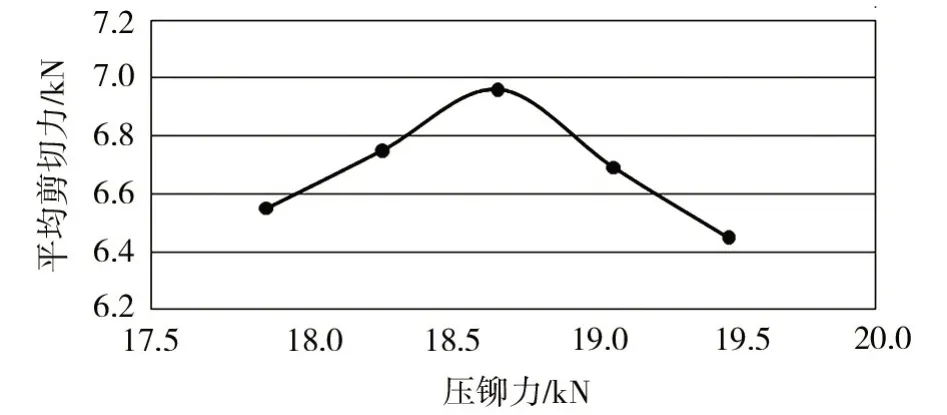

剪切检测在CSS-44100电子万能试验机上进行。不同压铆力下平均剪切力变化趋势如图9所示。

由图9可得出:(1)不同压铆力成型试片的剪切力均大于铆钉最小破坏剪切力标准值;(2)随着压铆力的增大铆接试片的平均剪切强度呈现先增大再减小的趋势,18.7 kN 压铆力制作的试片剪切强度最大为6.96 kN,其次为18.3 kN 压铆力制作的试片剪切强度为6.75 kN。

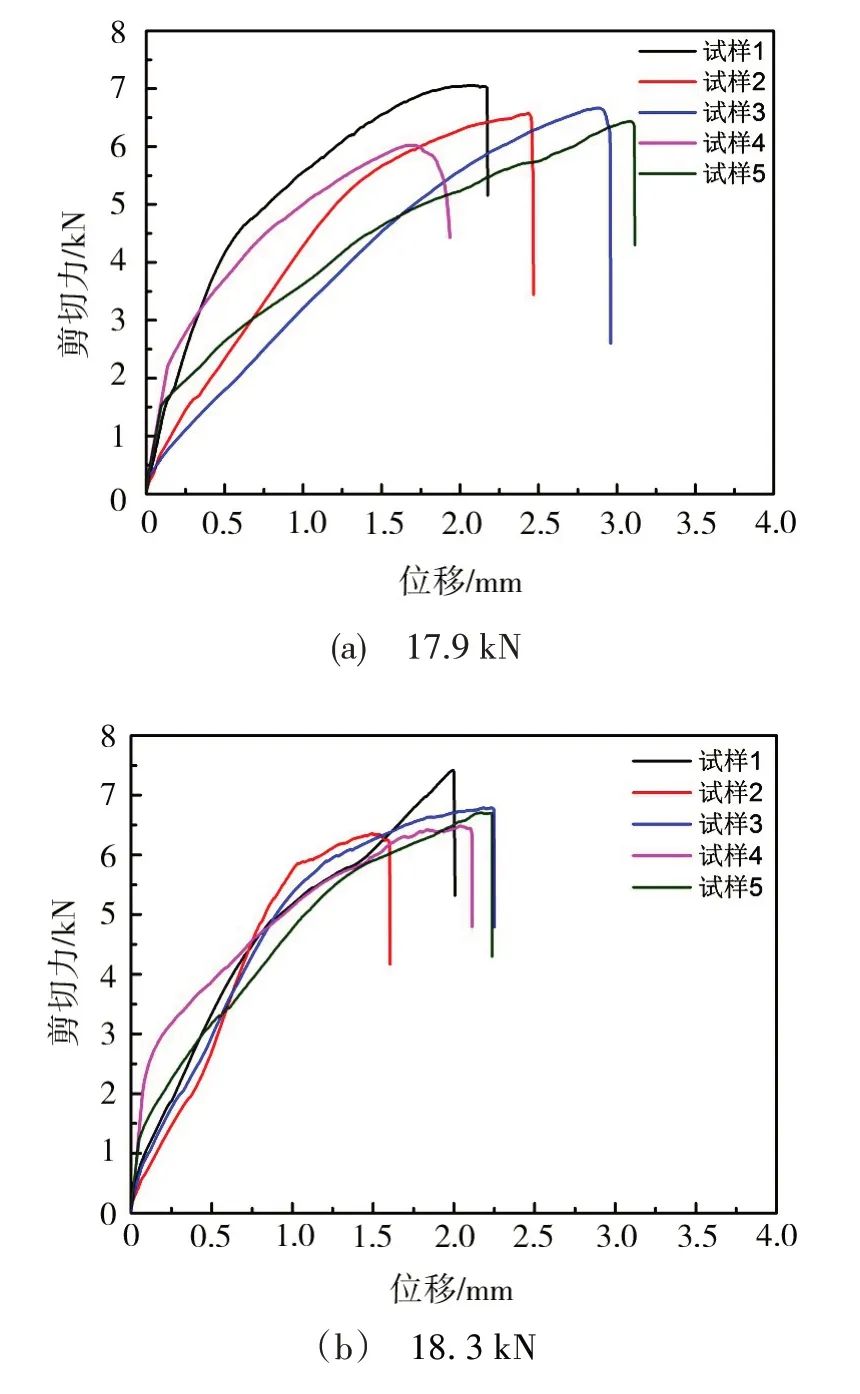

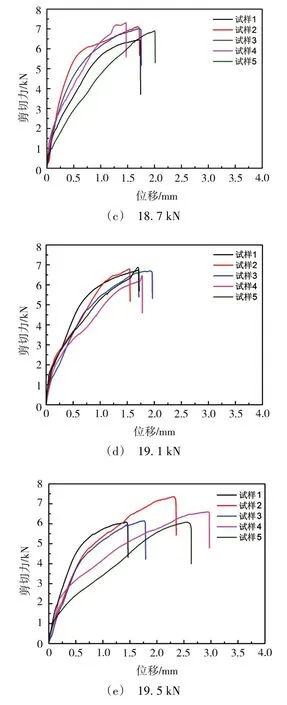

不同压铆力压铆试片的剪切力-位移曲线如图10所示。

图9 不同压铆力下剪切力大小对比Fig.9 Comparison of shear forces of riveting specimens under diffident riveting forces

图10 不同压铆力下铆接试片的剪切力-位移曲线Fig.10 Shear displacement curves of riveting specimens under diffident riveting forces

由图10可以看出,在18.3、18.7、19.1 kN 压铆下剪切力-位移曲线具有较好的重复性,其他压铆力下剪切力-位移曲线离散性较大。经过对试件的剪切检测分析,由于不同压铆力成型试片的剪切强度均大于标准对铆钉最小破坏剪切力的要求、18.7 kN压铆力的试片剪切强度最大且剪切力-位移曲线重复性较好,综合考虑可以选择(18.5±0.2)kN(即18.3~18.7 kN)作为备选压铆力。

3.3 小结

根据压铆试验及无损检测和剪切力数据分析结果,针对2.8 mm GFRP 与3 mm 2A12-T4 铝合金叠层压铆2A10 材料Φ4 mm 铆钉时,预制孔大小选择Φ4.2 mm、压铆力选择(18.5±0.2)kN。

4 GFRP/铝合金叠层压铆工程验证

按有限元仿真及压铆试验确定的压铆力和预制孔大小,利用自动钻铆装备进行工程应用验证,压铆产品的局部如图11所示。通过观察,玻璃钢表面无泛白等缺陷,钉头无明显压痕,镦头均呈标准鼓型、不存在歪斜等情况。

图11 GFRP/铝合金叠层压铆工程应用产品Fig.11 Riveting space products of GFRP/Al

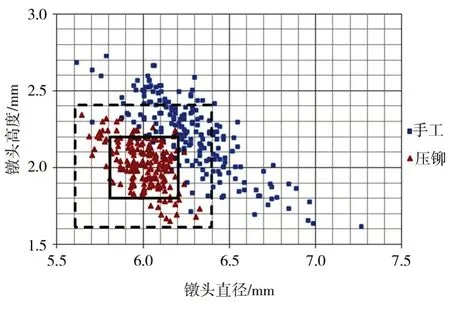

对压铆和手工铆的铆钉各随机测量了200 颗铆钉的镦头尺寸,两种铆接方式下镦头精度对比如图12所示。由图12可以看出压铆镦头的一次合格率100%,如图12中虚线框所示[合格范围为直径Φ(6.0±0.4)mm、高度(2±0.4)mm[7]],经计算79%的铆钉在Φ(6.0±0.2)/(2±0.2)mm 范围内,如图12中实线框范围内;手工铆接的镦头精度离散度大;由此可见该压铆形成的镦头一致性更好。

图12 压铆与手工铆接铆钉镦头精度对比Fig.12 Comparison of rivet head accuracy between press riveting and hand riveting rivets

5 结论

对典型GFRP/铝合金叠层压铆工艺开展了有限元仿真及试验研究,获取了GFRP/铝合金叠层低损伤的压铆工艺参数。对常用的2A10 材料Φ4 mm 铆钉铆接GFRP/铝合金叠层结构时,推荐预制孔直径大小为Φ4.2 mm(工程应用中可直接采用Φ4.2 mm 钻头钻制)、压铆力范围为(18.5±0.2)kN,在该工艺参数范围内不仅能够获得合格的铆钉镦头、较为理想的剪切强度,而且能够保证GFRP 材料的挤压损伤较低,实现GFRP与铝合金叠层的低损伤压铆。