冷却塔筒壁折线型可调爬模施工技术

(上海电力建筑工程有限公司,上海 200437)

大型冷却塔筒壁身施工工艺目前在国内有两种施工方法,即电动爬模和三角架翻模施工工艺,模板有钢模板和木模板。本文介绍冷却塔筒身采用折线型可调钢模板的电动爬模施工工艺,供同类型工程参考。

1 折线型可调爬模结构组成

折线型可调爬模结构由爬升架体悬挂系统、爬升架体、机械交替爬升机构、提升电气操作系统、模板系统组成。

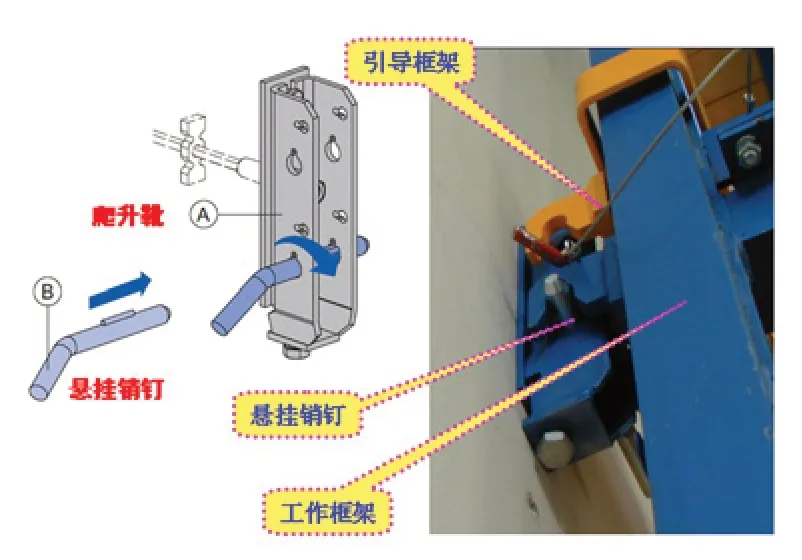

爬升架体悬挂系统由筒壁内预埋锚固件、爬升锥、爬升靴、调节螺母组成,其主要功能是爬升架体的悬挂就位点。

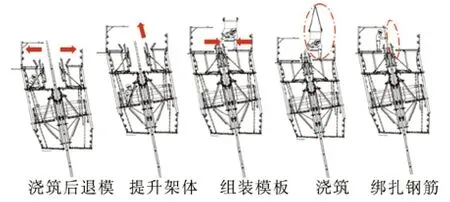

爬升架体由工作框架、引导框架和四个施工平台组成。每一单元爬升架体的平台之间设置可调平台连接,工作框架的主要功能是施工平台的载体,引导框架的主要功能是提升工作框架,达到重复交替爬升施工的目的。如图1 所示。

图1 爬升架体安装示意图

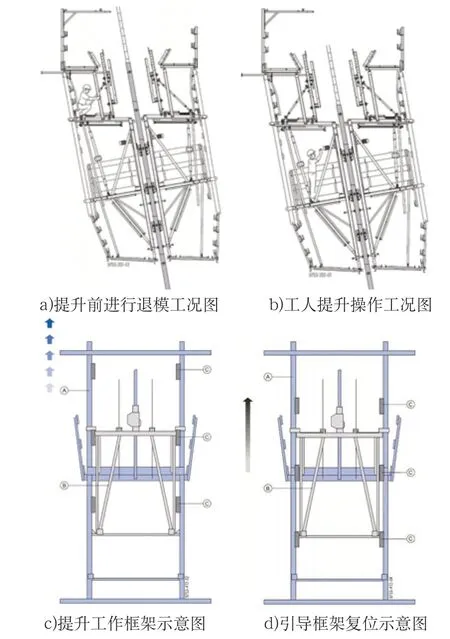

机械交替爬升结构、提升电气操作系统是爬升架体的动力机构,上部连接于引导框架,下部连接于工作框架,通过电动机通电后,正转实现工作框架爬升,反转实现引导框架爬升,依次循环实现交替爬升。如图2 所示。

图2 机械交替爬升结构图

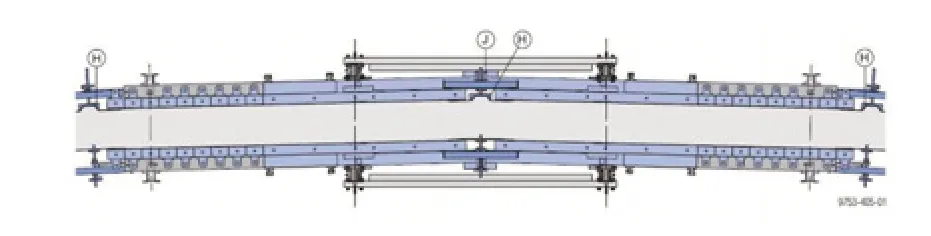

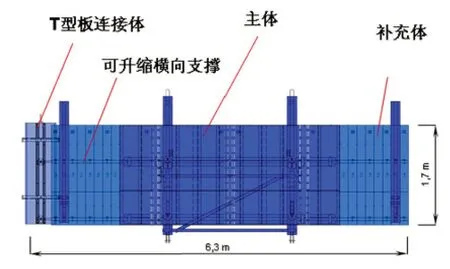

模板系统主要由左右半面钢模板、插补单元钢模板、T 型插接钢模板、下端可与退模装置连接的竖向主围檩、环向可伸缩加固围檩、竖向锚固围檩、T 型插接钢模板与插补单元钢模板的固定杆、分内侧和外侧可引成折线型钢模板的楔型卡、增加竖向主围檩刚度的连接杆、分内侧和外侧的可与退模装置连接的可调斜撑等组成。

由于冷却塔的筒壁结构呈双曲线型结构,其半径和壁厚随筒壁高度增高而缩小,到了喉部又随筒壁高度增高而增大,因此模板系统也要有其伸缩功能,同时冷却塔的周长也较大,也随筒壁高度增高而收缩和放大,根据冷却塔的特点,设计了该折线型可调钢模板,如图3 所示。

图3 模板系统组成平面图

2 工作原理

冷却塔筒壁的施工根据每次混凝土浇筑高度,可分成若干板次,一般每板高度为1.5m(以内模板浇筑混凝土高度计),筒壁首次几板(考虑到爬架安装高度的影响,一般定为4 板)采用钢管脚手排架或特殊支架进行筒壁施工。然后安装爬模结构体系,进行爬模施工。筒壁在混凝土浇筑前预埋锚固件,退模后安装爬升锥及爬升靴。

正常爬升模板时,开启电动机正转,提升工作框架,此时引导框架上挂钩挂在下一层的爬升靴的悬挂销钉上,引导框架是固定的,待工作框架上的挂钩到达悬挂点上20mm 处,关闭电动机电源,停止提升;然后开启电动机反转,下降工作框架,使工作框架上的挂钩完全钩住爬升靴的悬挂销钉,关闭电动机电源,停止提升,工作框架提升完毕。再开启电动机反转,使引导框架上升复位,此时工作框架上挂钩完全钩住爬升靴的悬挂销钉,完成一板的提升工作,进行下一道施工作业工序,依次重复循环,直至筒壁施工到顶。如图4 所示。

图4 爬升架体交替爬升工作原理图

3 工作流程

1)筒壁的钢筋施工。按设计图纸及规范要求施工,竖向钢筋一般采用直螺纹套筒连接,环向水平钢筋采用绑扎搭接。

2)提升。该阶段根据工作原理分两步:先提升工作框架,后进行引导框架的复位,此时模板已经退模完成,如图5 所示。

图5 工作框架提升示意图

3)合模。利用退模装置进行合模,先合内模板,用全站仪测量该板内半径(内模上有一根专用的定位测量杆),进行内模定位,穿对拉螺栓,定壁厚,固定外模板,准备浇筑混凝土。如图6、图7 所示。

图6 提升后合模状态图

图7 测量定位杆图

4)浇筑混凝土。在泵车伸臂范围内的筒壁混凝土采用泵送浇筑,上部采用吊斗(塔机输送)浇筑混凝土。浇筑顺序为从一点向两侧反向同时进行大斜坡浇筑。

5)浇筑混凝土后,即可进行后序一板筒壁的绑扎钢筋、退模、提升、合模和浇筑混凝土工作,依次循环来完成冷却塔筒壁施工。

以上五大步骤归纳为如图8 所示的筒壁施工工艺流程图。

图8 筒壁施工工艺流程图

4 施工要点

每一板筒壁混凝土上的爬升锥要充分拧紧,爬升靴应紧贴混凝土筒壁表面,使其受力均匀地传到混凝土筒壁上,同时每两板相邻间的爬升靴安装时,要通过调节螺栓进行调平,以基本保证每一板的所有爬架在同一水平面上,由于模板系统固定在模板操作平台上的退模、合模装置上,基本保证了模板的水平度,使得每一板混凝土水平线条整齐划一,外观质量得到较好控制。

根据爬模工艺流程,爬架提升前先退模。由于冷却塔的筒壁结构呈双曲线型结构,其半径和壁厚随筒壁高度增高而缩小,到了喉部又随筒壁高度增高而增大,因此设计该模板系统通过T 型插接钢模板的设置来实现其伸缩功能。所以退模时,必须松开T 型插接钢模板与插补单元钢模板的固定杆(图9)及环向可伸缩加固围檩的固定钢片榫(图10),使得模板实现可调功能。

图9 可伸缩模板节点图

图10 可伸缩围檩节点图

工作框架爬升时,其主要着力点为引导框架,因此应注意引导框架底部的支撑杆不能松开,工作框架底部的支撑杆要松开;引导框架复位时,其主要着力点为工作框架,因此应注意工作框架提升完成后,要将其底部的支撑杆撑紧筒壁,引导框架底部的支撑杆松开,确保安全提升。

提升完毕后开始合模,先合内模板,模板底部搭接于下部已浇筑的混凝土筒壁上,用全站仪测量定位模板上口位置(即该板的冷却塔内半径),定位后即可固定模板,然后穿对拉螺栓,通过对拉螺栓的PVC 套管定位及固定外模板。最后浇筑该板筒壁混凝土。

5 工程应用情况

老挝某电厂(3×626MW 机组)工程设计有3 座自然通风冷却塔,每座冷却塔总高度为160m(顶部筒壁内直径为76.303m),其中筒壁喉部母线半径为35.8m,高度在128m 标高处。筒壁下环梁的梁底中心半径为60.9m,标高为10.80m,筒壁1~4 板施工采取搭设钢管排架和该折线型可调钢模板施工(每板高度为筒壁内壁斜长1.5m),筒壁以上部分采用爬架和该折线型可调钢模板施工。

5.1 准备工作

5.1.1 确定模板单元组数

根据该冷却塔的筒壁下环梁最大直径和筒壁喉部最小直径,共设计了内外各61 个单元折线型可调钢模板(配套内外各61 榀爬架)。

5.1.2 确定模板几何尺寸

首先,确定模板主体的几何尺寸,即左右半面钢模板的几何尺寸,目的要保证爬架的几何尺寸(关键是提升装置的空间位置)、竖向主围檩的位置和对拉螺栓的受力性能,包括中间实现钢模板折线的环向可调加固围檩和T 型钢模板的位置尺寸。这部分元件的尺寸是固定的,而且模板爬升至筒壁喉部最小直径处不受影响,若这部分元件的固定尺寸过大,模板将不能实现收缩。确定的模板尺寸如图11。

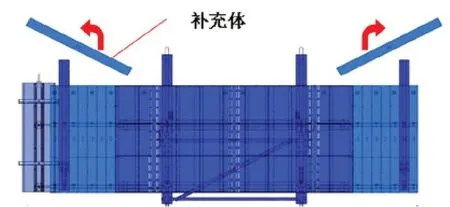

其次,要设计补充体的块数,即插补单元钢模板的需用数量,这部分元件数量一般按照筒壁下环梁的直径计算,能满足筒壁顶部的施工(筒壁顶部直径比下环梁直径小),在筒壁施工过程中,随筒壁直径收小而进行抽出补充体模板,筒壁喉部以上,随筒壁直径放大而进行补充。如图12。

图11 折线可调模板的尺寸图

图12 折线可调模板的可调功能图

最后,要考虑61 个单元折线型可调钢模板间实现折线功能,本设计采用了T 型板连接体,即T 型插接钢模板。该T 型插接钢模板一方面实现了模板可伸缩功能,另一方面实现了整个筒壁环向的折线功能。

5.2 筒壁的可调爬模施工应用情况

1)筒壁前四板采用排架支撑该折线可调模板施工,四板筒壁混凝土浇筑完成后,即开始组装爬架系统,转入正常可调爬模施工。

2)架体爬升采用单个单元进行爬升,每次爬升30cm(1.5m 高,共分5 次爬升,但引导框架复位可一次提升到位),形成互连波浪形爬升。

3)提升后进行合模。先合内模板,可调模板底部搭接于下部已浇筑的混凝土筒壁上,为保证模板与筒壁紧贴严密而不漏浆,在模板与筒壁混凝土之间设置海绵条。用全站仪测量定位模板上口位置(即该板的冷却塔内半径),定位后即可固定模板,然后穿对拉螺栓(每个单元模板设置8道对拉螺栓,上层对拉螺杆处于模板之上,下层对拉螺杆埋于混凝土内),通过对拉螺栓的PVC套管定位及固定外模板。如图13。

图13 对拉螺栓设置图

4)验收合格后,浇筑筒壁混凝土,下部筒壁混凝土浇筑采用两台混凝土泵车,上部采用混凝土吊斗(塔机输送)浇筑。筒壁混凝土浇筑不允许设置垂直施工缝,每板筒壁混凝土应该连续浇筑,浇筑顺序为从一点向两侧反向同时进行大斜坡分层浇筑,分层厚度为500mm,每一混凝土浇筑点配备两台混凝土振捣器,专人振捣密实。

5)待混凝土强度达到10MPa 后,即可进行退模及提升爬架工作,进行循环作业。

6 结语

折线型可调爬模施工技术的关键在于模板系统有折线、可调两大功能,其优点如下。

1)每一单元模板主体中间实现一次折线功能,相邻各单元模板之间实现一次折线功能,通过模板的折线型设计,实现了冷却塔筒壁环向的整个周长更接近于圆弧,保证了筒壁周长方向的圆度,使得冷却塔筒壁的外观质量更美观。

2)通过可调模板的应用来满足冷却塔筒壁半径的变化,一方面方便施工操作,另一方面由于钢模板的刚度大、变形小,可周转使用,大大降低了施工成本。