风洞油源控制系统的设计

贾召会,郑 磊,郁文山,金志伟,宋 元

(1.北京航天测控技术有限公司,北京 100041;2.中国空气动力研究与发展中心,四川 绵阳 621000)

0 引言

风洞是航空航天领域极为重要的地面试验设施,油源系统是风洞的动力系统,为风洞所有阀门和执行机构提供液压动力,用于实现试验模型各种高难度状态的自动驱动和控制,是十分重要的组成部分。文中风洞是国内主力生产型风洞,控制系统已非常老旧,故障频发,另外随着国内各新型装备吹风试验对风洞的运行性能及功能要求进一步提高,原控制系统已不能很好地满足试验需求。尤其是油源控制系统,长期处于高油高蚀的环境,各种部件和机构更易老化,而且各种元件、机构和油液大都封闭在壳体和管道内,出现故障时,故障寻找和排除工作都十分耗时和艰难。因此对风洞油源控制系统的重新设计尤为重要,以彻底解决油源控制系统的老化、功能缺陷和器件停产问题。

可编程控制器(PLC)专为工业环境应用而设计,能可靠稳定的完成极其复杂的控制任务,应用越来越广泛[1]。PLC发展多年,已经形成了完整的工业产品系列,从功能及技术指标等各个方面,都达到了成熟的软硬件水平。本文以风洞运行安全可靠为前提,基于GE PLC控制,成功研制风洞油源控制系统,实现油源启停控制、压力无极调节、状态监测等功能,安全可靠、配置灵活、可扩展能力强。

1 油源控制系统原理

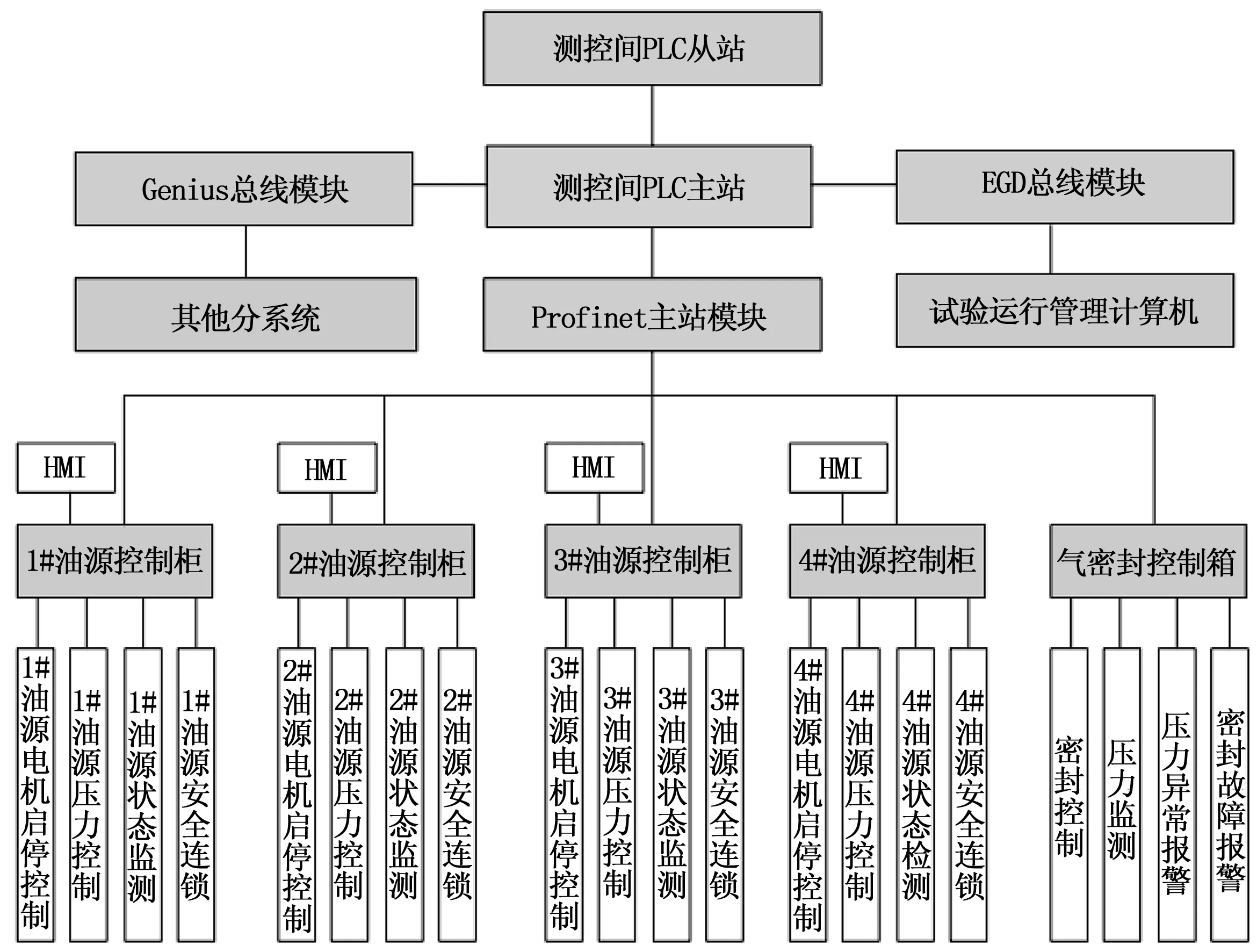

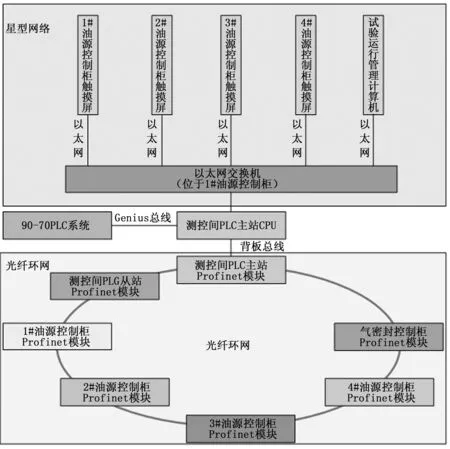

油源控制系统包括油源控制系统硬件部分、油源控制系统PLC软件和油源控制系统上位机软件三大部分,其中油源控制系统硬件包括测控间主站、测控间从站1、1#~4#油源控制柜和气密封控制箱等。整个油源控制系统基于PLC控制,采用主从式可编程逻辑控制器网络,测控间主站作为整个系统的主站,测控间从站、1#~4#油源控制柜和气密封控制箱均作为从站,主站具有CPU模块,从站提供与风洞现场设备的接口和主站的通迅,各从站之间相互独立。测控间部署有PLC主站和从站1,1#~4#油源控制柜和气密封控制箱作为5个从站布置在风洞现场。油源控制系统原理图如图1所示。

图1 风洞油源控制系统架构图

如图1所示,1#~4#油源控制柜的功能模块包括电机启停控制、压力控制、状态监测和安全连锁等,气密封控制箱的功能模块包括密封控制、压力监测和故障报警等,1#~4#油源控制柜和气密封控制箱均通过Profinet总线与测控间的PLC主站通信[2-3],实现对整个油源状态的监测以及对执行机构的远程控制;PLC主站通过Genius总线模块与风洞测控系统中的其他系统通信;PLC主站通过EGD总线模块与试验运行管理计算机通信,完成油源启停控制、压力调节、状态监测等功能。油源控制系统是软件与硬件相结合的综合体,综合部署在测控间和风洞现场,实现对风洞油源系统、气密封系统的自动控制及各类状态信息检测等功能[4]。

2 油源控制系统硬件设计

油源控制系统硬件设备是整个控制系统的运行载体,主要包括测控间主站、1#~4#油源控制柜、气密封控制箱和通讯网络搭建等。油源分为4套(1#~4#油源),每套油源的硬件控制系统分别布置在对应位置的4个机柜之中,即1#~4#油源控制柜,同理气密封控制箱位于气密封间,各系统均为独立的子系统(PLC从站)。

2.1 测控间PLC主站设计

PROFINET由PROFIBUS国际组织推出,是新一代基于工业以太网技术的自动化总线标准。测控间主站和风洞现场的各从站之间使用PROFINET连接,通过图形化组态的方式实现通讯配置,简化了系统的配置及调试过程。EGD以太网模块,基于UDP/IP协议,实现设备间简单、高速、定周期的数据通信。GENIUS总线既是I/O总线又是通信网络,非常适用于大量I/O处理和数据传输。

2.2 PLC从站设计

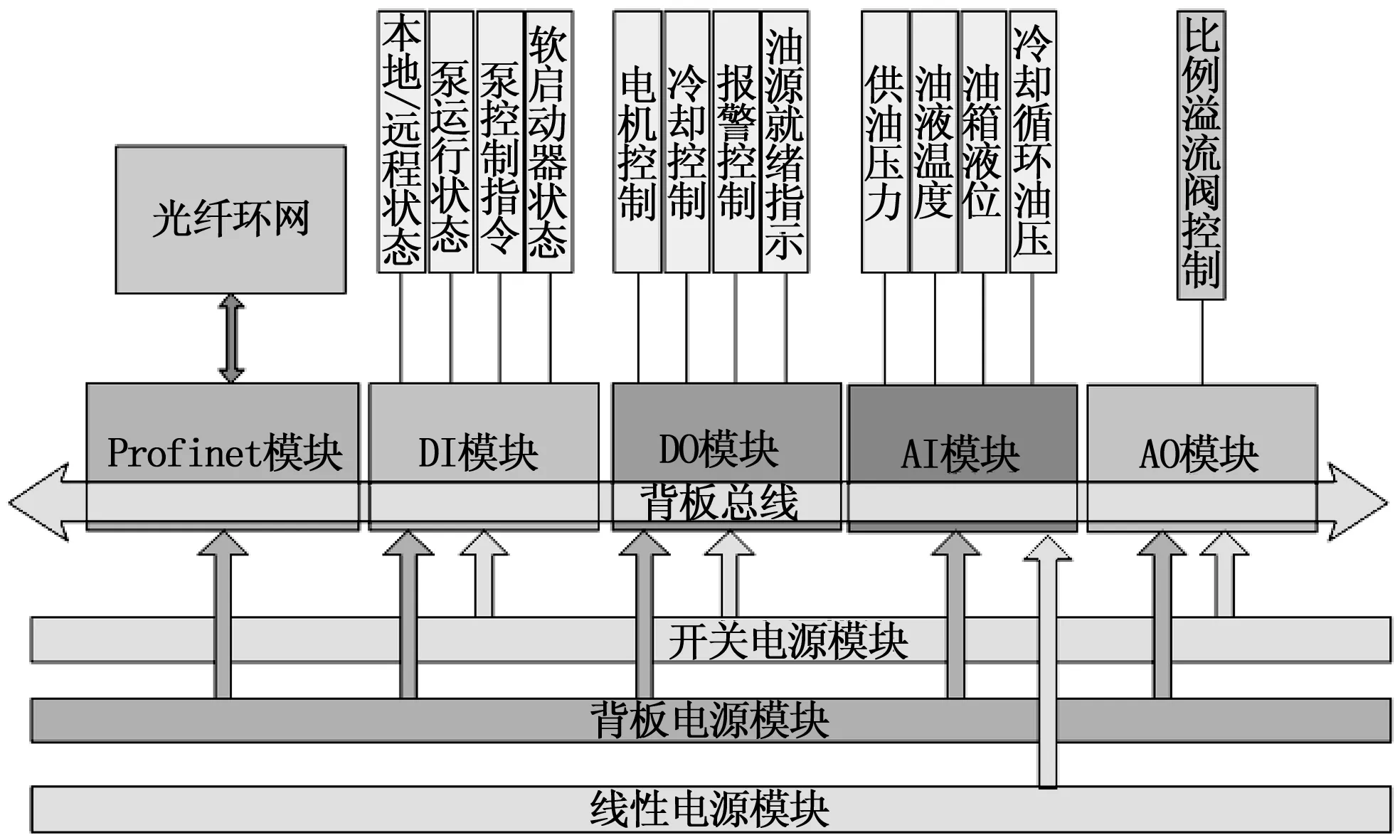

PLC从站主要由1#~4油源控制柜和气密封控制箱组成,1#~4#油源控制柜作为PLC控制系统的从站,功能类似,主要实现油泵启停控制、供油压力调节、油源状态监测等功能;气密封控制箱主要实现各部件气密封控制、气密封状态监测、压力状态监测等功能。油源控制柜和气密封控制箱硬件组成类似,主要包括Profinet总线模块、DI模块、DO模块、AI模块、AO模块、背板电源模块、开关电源、线性电源等。以1#油源控制柜为例,控制柜硬件设计框图如图2所示。

图2 1#油源控制柜硬件设计框图

如图2所示,Profinet总线模块用以实现和测控间PLC主站的通讯,接受主站的指令和输送数据。DI模块、DO模块、AI模块和AO模块提供了从站与现场设备的接口,属于主站CPU与现场设备之间的桥梁,此外,每个油源控制柜均安装有触摸屏(HMI人机界面),用户可以进行本地控制和状态监测,从而实现了远程/本地控制两种控制方式。气密封控制箱硬件设计原理与此一致,DI模块主要接收的信号有供电状态、门密封状态、试验段密封状态和二元段密封状态等,DO模块输出门密封控制指令、试验段密封控制指令、二元段密封控制指令,以及异常故障报警等。

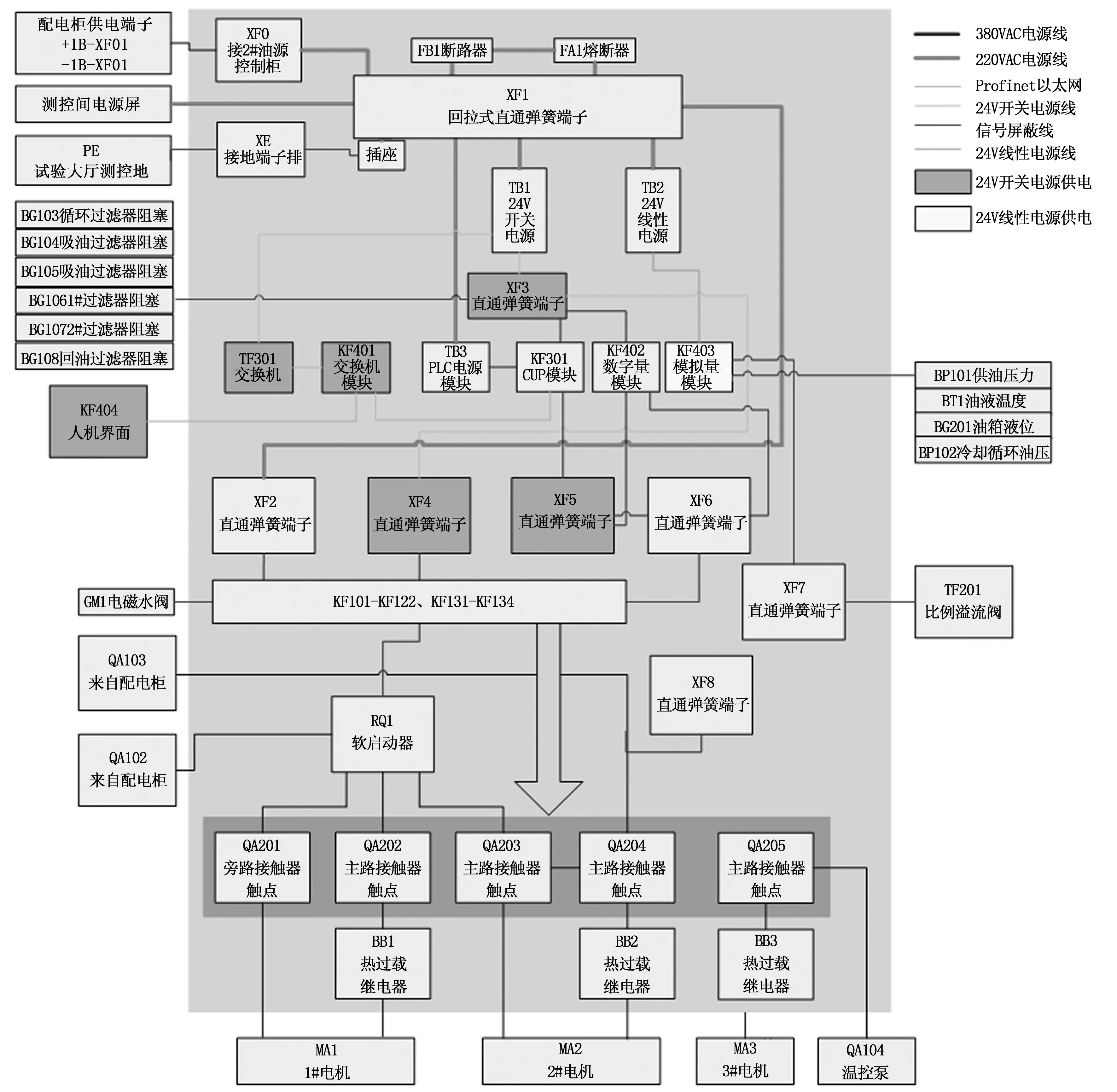

油源控制柜内电气、线路设计方案如图3所示。

图3 控制柜内电气、线路设计方案

油源控制柜中主要有6种电缆,分别为380 V交流电源线、220 V交流电源线、profinet光纤、以太网线、24 V开关电源线、24 V线性电源线和信号屏蔽线,1#油源控制柜与外部电缆连接包括1#配电柜、高压低压循环驱动电机、压力表、人机界面、比例溢流阀等。1#~4#油源控制柜中资源配置和电气设计类似,不做赘述。油源控制柜设计完成之后,需要对每个IO模块的资源通道进行配置,主要包括分配地址、PLC程序中对应变量名,以及通道物理含义等,资源通道配置完毕后方可进行PLC软件设计。

2.3 通信网络搭建

油源控制系统具有通信设备数量多、通信方式种类多(触摸屏采用以太网、Genius,PLC主站与从站采用Profinet)的特点,且油源现场距测控间距离较远(线缆敷设长度最长近百米),如采用纯网络电缆敷设的方式极易出现信号传输干扰的问题。且Profinet总线协议[5]与标准以太网总线协议兼容性较差,如将使用同一网络传输上述两种总线协议信息,极易出现网络阻塞及设备掉线的情况。为保证系统各设备间通信稳定、可靠,油源控制系统通信网络架构采用光纤环网(通过Profinet总线协议传输控制指令及油源状态信息)+星型网络(通过以太网协议完成触摸屏、PLC主站CPU、试验管理运行计算机间通信[4])相结合的方式搭建。使Profinet总线通信网络与标准以太网总线通信网络隔离,保证油源控制系统网络稳定、可靠。油源控制系统网络通信架构图如图4所示。

此次论坛的宗旨是:以引导和促进燕麦荞麦青年工作者积极投身科技创新,提高自身科技水平和素养为目标,以“绿色产业与乡村振兴”为主题,围绕种质资源、遗传育种、栽培生理、植物保护、食品加工、旅游开发等产业发展中的关键问题开展学术交流,助推燕麦荞麦青年科技创新工作又好又快地发展。

图4 油源控制系统网络通信架构图

2.4 油液温度监控和供电压力控制

为实现温度监测功能,在1#~4#油源控制柜各安装一只久贸电流输出型(4 mA~20 mA)902120/10-402型温度变送器完成温度采集。温度变送器使用油源控制柜内配置的24 V线性电源供电,输出信号通过屏蔽电缆接至控制柜内AI模块接线端。系统内其余压力、液位传感器采用同样方式接入系统中。油源系统温度监测同时具备本地和远程监测功能,故温度传感器信号由AI模块采集并数字化,然后采用在油箱显示面板去安装双指针型圆盘形温度表实现温度本地显示功能,采用油源系统控制柜内的触摸屏软件及测控间实验运行管理及上位机软件实现温度远程监控功能。

油源系统调压采用电控比例溢流阀完成,按输入电信号连续、按比例控制液压系统液流量,以避免存在“升压/卸荷”过程冲击较大的缺点,保证油源“升压/卸荷”的无级精确调节。设计选用力士乐DBEME20-7X/315XYG24K31A1M型电控比例溢流阀作为调压核心部件。

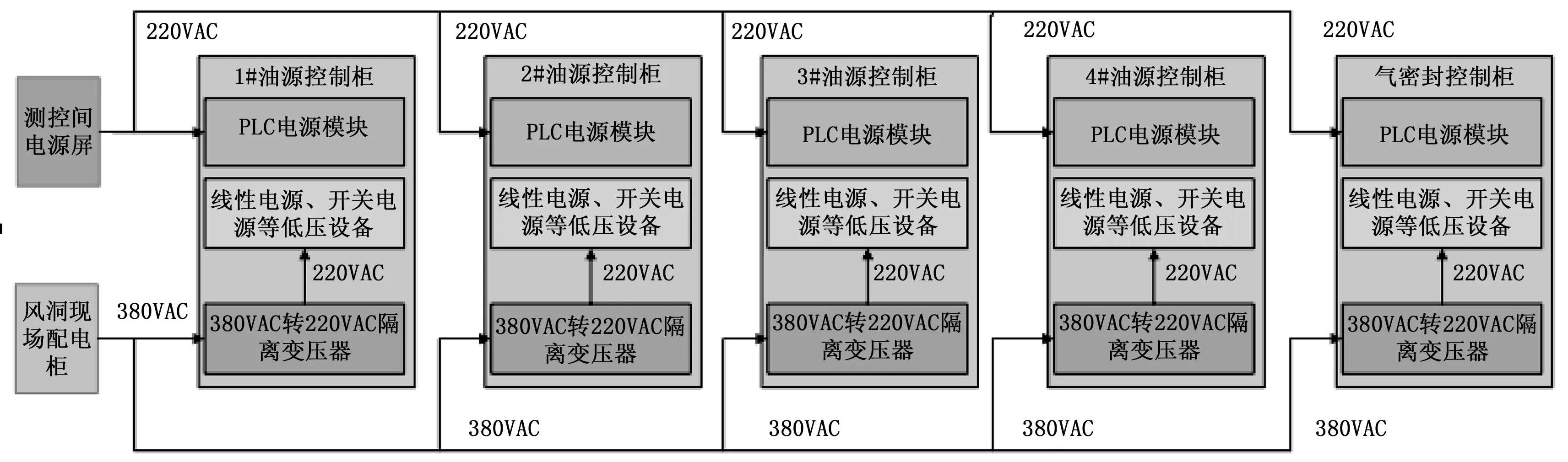

2.5 系统供电

油源控制系统外部供电电源包括:测控间电源屏(220 VAC)及油源现场配电柜电源(380 VAC),其中测控间电源屏提供的电源为220 VAC不间断电源。为避免油源控制系统各控制柜(箱)中PLC设备意外掉电,采用测控间电源屏提供的220 VAC不间断电源为PLC主站及各从站供电。各控制柜中其他设备采用风洞现场配电柜供电,油源风洞现场配电柜仅提供380 VAC电源,控制柜中控制电源由380 VAC转220 VAC隔离变压器(施耐德ABL6TS25U)进行电压转换后提供。图5所示为系统供电方案原理框图。

3 油源控制系统软件设计

油源控制系统软件包括基于LabView的上位机软件、PLC软件及HMI软件。主要功能为结合PLC等相关硬件设备,实现对油源机泵组的启停控制、压力调节控制、油液冷却控制,同时完成对液位传感器、温度传感器、压力传感器等信号进行监测,相关数据和图表曲线显示等功能。具体软件功能如下:

1)本地/远程切换、电机状态、油液液位、油液温度、油液压力、过滤器阻塞发讯器等状态监测;

2)根据本地/远程开关实现油源系统控制的本地与远程切换功能,方便系统的调试与维护;

3)实时监测软启动器的输出状态、油泵泵状态,当出现异常时,发出报警信息和信号通知相关人员处理故障,并采取相应的操作;

4)实时监测油源系统的温度和液位,当出现温度过高时启动循环冷却系统,可对油源的温度进行冷却处理,当出现液位过低时发送报警信号,出现非常低时可停泵关阀,保证系统的安全;

5)实时监测油源的压力和过滤器状态,当油源压力超出设定的正常值时,发出报警信号通知相关人员及时处理故障,当出现过滤器阻塞状态时,发出报警信号并通知相关人员应及时更换新的过滤器;

6)油源系统主要控制的对象有比例溢流阀、报警灯、气阀、输出至连锁系统的本系统工作状态信号;

7)根据系统启动和关闭信号实现油泵的启动和停止动作;

8)根据设定的油源工作压力值来调节比例溢流阀以达到预定的油压值;

9)根据相应的报警状态启动报警灯通知操作员系统产生了故障;

10)根据每个油源子系统的工作状态产生相应的输出至报警系统。

3.1 PLC软件

系统PLC软件包括PLC主站控制程序、1#~4#油源PLC控制软件和密封系统PLC控制软件。设计者采用并行化、模块化的软件开发思路完成PLC软件开发,以保证PLC软件高效稳定运行[6]。下面以1#油源为例简述PLC控制软件的设计思路。

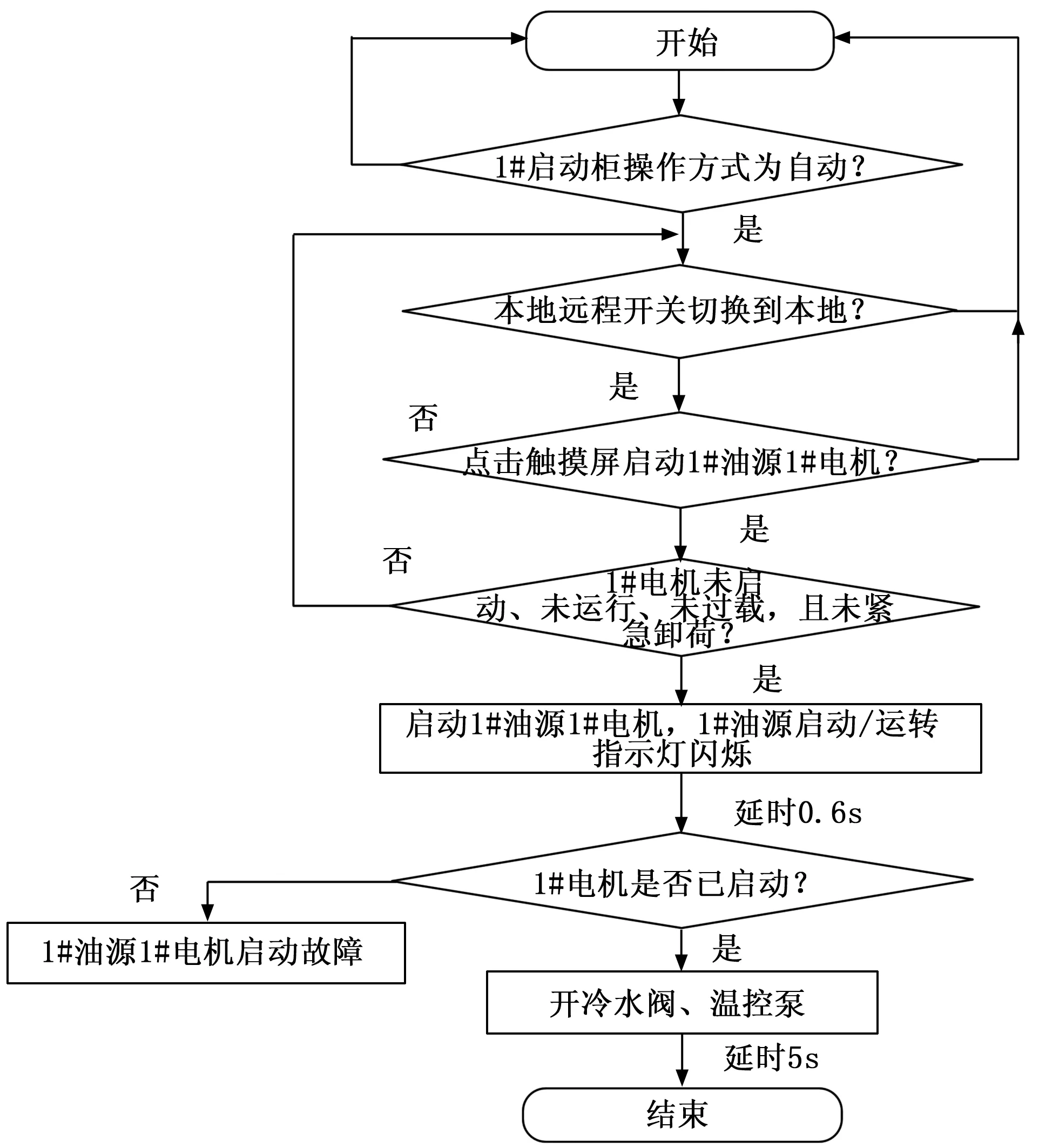

1#油源控制对象包括:1#电机、2#电机、3#电机、温控泵、电磁水阀、比例溢流阀等。1#油源监测对象包括:1#油泵油压、2#油泵油压、3#油泵油压、油液液位、油液温度等。结合风洞运行模式综合考虑,有操作台远程、上位机软件远程和触摸屏软件本地控制3种控制方式,每种控制方式下又对应多种运行模式,比如,1#油源启动(停止)可分为:单台电机启动、升压、停止单独控制和单台电机或2台电机(1#和2#、1#和3#)1键启动并升压(降压并停止)两种方式。最终1#油源运行、控制模式多达38种,每种模式对应一套控制工艺流程。下面以1#油源1#电机启动控制为例,对相应的控制工艺流程进行描述。篇幅有限,其部分PLC控制软件不再进行赘述。

1#油源1#电机单独启动操作方式为:1#油源控制柜切换至远程模式,点击触摸屏软件中的启动1#电机按钮。因循环泵及电磁水阀控制较为简单,无需单独配置控制工艺流程,故将其与1#电机启动控制工艺流程合并,1#油源2#电机、1#油源3#电机单独启动控制工艺流程与1#油源1#电机相同。其他如1键启动并升压等,不做赘述。

图5 油源控制系统供电方案原理框图

图6 1#油源1#电机启动控制工艺流程

3.2 上位机软件

上位机软件采用LabView2015软件平台开发,通过LabView软件附带的DSC软件模块建立OPC服务器并绑定PLC中的监测点,实现上下位机通讯。上位机功能主要包含操作与显示画面、参数设置与存储、参数状态显现,历史数据记录,实时报警功能等内容。

1)系统权限管理:设置账户和密码,分别实现控制参数修改的的操作管理权限。

2)操作与显示画面:以现场油源使用方式为模版,设计等效的结构布局和动作运行过程显示画面,参数状态、数值和动作过程与画面相应机构信号关联,直观形象的显示现场的关注对象和运行过程。根据每种对象的动作控制在画面上设置相应的操作按钮,之间关联下位机PLC程序中的动作控制。

3)参数设置与存储:包含油源控制系统的控制执行指令、辅助参数等的设置功能,可实现参数在本地上位机和下位PLC内部的双重存储;

4)历史数据记录:油源控制系统的控制指令参数、监控状态参数、控制辅助参数、运行画面参数等记录到历史数据库;

5)实时报警功能:实时显示油源控制系统下位PLC发送来的报警信号。

本系统所研制的上位机软件操作界面图如图7所示(以1#油源为例)。

图7 上位机操作界面-1#油源

4 结束语

采用GE PLC作为油源控制系统的控制模块,同时采用LabView2015软件平台开发上位机软件,设计了一套风洞油源控制系统,实现了风洞油源系统的机泵组启停控制、油压无级调节、油液冷却控制、油源系统状态监测、本地/远程控制等功能。该控制系统已投入使用,运行可靠,安全性高、扩展性强,完全能够满足在风洞油源控制中的应用需求。