空间光学微位移促动器的定位测控研究

张雅琳,梁凤超,王 淳,何海燕,孙伟健

(1.北京空间机电研究所,北京 100094; 2.中国资源卫星应用中心,北京 100094)

0 引言

提高分辨率是空间光学遥感技术日益迫切的需求[1-2],因此拥有长焦距、大口径的光学遥感器成为空间光学遥感技术蓬勃发展的重要领域。针对大口径空间光学相机,采用整体式主镜的方式渐渐难以实现,而由分块镜拼接构成的可在轨组装[3-7]、可展开机构式的主镜被越来越广泛的应用,而每个分块镜一般由多个微位移促动器组成的并联机构进行支撑和调节[8-13],从而实现分块镜位置和姿态的改变。每组并联机构的促动器都具有运动学复杂、动力学交联耦合性强等技术难点,针对该难点支撑调节分块镜的并联机构的驱动和运动控制方法随即成为大口径光学技术的关键技术之一。

微位移促动器从分类上主要根据驱动元件和结构形式两方面。从驱动元件上可分为电机、压电陶瓷驱动器[14]、磁致伸缩驱动器等。压电陶瓷微位移促动器和磁致伸缩驱动器的最小分辨率相比电机方式更高,但分别存在着微位移行程短、重复定位精度较差等缺点。而基于电机的微位移促动器可达到大于25 mm的有效行程和1 μm的步进精度,并且经济适用、技术成熟、精度稳定并且输出线性,更适合高可靠性、行程大、精度高的航天应用需求。

从结构形式上微位移促动器主动分为尺蠖式、位移缩放式、宏/微动叠加式等。尺蠖式微位移促动器[15]的驱动元件一般为压电陶瓷、磁控形状记忆合金、磁致伸缩材料等。尺蠖式微位移促动器利用“箝位-驱动-箝位”的运动方式积累驱动元件的单步微量位移,达到连续的步进的精密位移输出的效果,实现了大行程范围内的高精度定位。位移缩放式微位移促动器的驱动元件主要有电机和压电陶瓷等,电机作为驱动元件时,有分辨率方面的限制,一般采用精密的位移缩放机构,如精密丝杠、液压缩放机构等来进行弥补。压电陶瓷作为驱动器时,位移分辨率高但有效行程小,一般采用柔性铰链等机构来进行行程方面的扩展,而柔性铰链机构虽然运动灵敏且平稳但存在负载能力弱、抗冲击能力差等缺点。宏/微动叠加式微位移促动器[16]可以实现精密大行程位移输出,将精密大行程驱动分为宏动和微动两部分。同样可以实现较大行程范围内的高精度定位精度。压电陶瓷、磁控形状记忆合金等驱动元件需要保持持续加电,而空间光学遥感器在轨时可能存在重新加电的操作,因此还是选用电机作为主要驱动元件。

为了掌握和实践空间光学镜面在轨组装技术和微位移促动器技术,我所研制了宏/微动叠加式的微位移促动器,并且宏动部分和微动部分可以由同一个步进电机驱动。作用在空间光学的镜面支持平台的多促动器呈六自由度的并联耦合构型,因此本文分别对单促动器和多促动器六自由度并联运动平台的运动模型进行数学建模。搭建了微位移促动器的地面测控平台,并对单促动器和多促动器六自由度平台分别进行了定位测试。本文为后续高精度空间相机主镜、次镜空间展开、空间组装的控制平台设计提供了指导。

1 单促动器运动学建模

1.1 单促动器机构模型

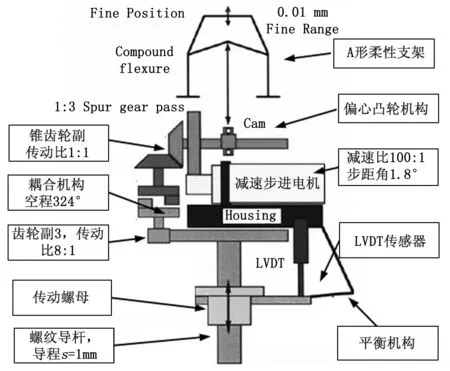

单促动器结构如图1所示。

图1 促动器传动系统

促动器采用步进电机驱动的宏/微叠加式位移促动器,主要由A形架精调机构、齿轮电机、宏/微离合器、宏动驱动轴等部分组成,所有元件直接固定在主支撑上。该促动器的的主要驱动机构是齿轮马达,其驱动器是步进电机。步进电机的步进角为1.8°,通过与一个传动比100∶1的行星齿轮减速箱组合成齿轮马达。工作时,齿轮马达通过一个3∶1的直齿轮输出转矩给凸轮轴,凸轮轴再通过偏心轴来驱动A形架精调机构。凸轮轴由两个简支轴承支撑,简支轴承通过预紧使得轴总是远离齿轮末端。这是一级传动到凸轮轴,之后是二级耦合。通过一对传动比1∶1的斜齿轮将上级传动的方向改变90°,斜齿轮与一个转动耦合机构相连,该耦合机构主要通过一个324°空程转动实现,使得精调时不至于将力矩传递至粗调机构(通过合适的分配,确保324°内完成精调),实现了一个齿轮马达同时驱动精/粗调整的功能。耦合机构的两端均由预紧轴承对支撑。最后是三级传动至粗调机构,通过一个传动比8∶1的直齿轮对,驱动直线螺杆直线进给,实现粗调整功能。直线螺杆的一端由直线轴承支撑,一端与螺纹套配合。此外,整个机构还包括摩擦制动、转矩平衡、LVDT位置传感、干摩擦薄膜润滑等。综上所述,单促动器的调整策略如图2所示。

图2 促动器调整示意图

1.2 单促动器运动学数学建模

促动器传动系采用宏微两级调整策略,利用一个转换装置实现由同一个步进电机驱动完成粗调(μm~mm级)、精调(nm级)功能。

单促动器总位移:

Y=A×y1+B×y2

其中:Y为单促动器总位移,mm;y1为粗调实际完成的位移,mm;y2为精调完成的位移;粗调段:A=1,B=1;精调段:A=0,B=1。

粗调段运动学方程:

(1)

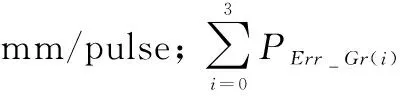

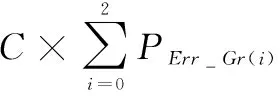

粗调段脉冲当量:

(2)

其中:Lead为丝杠导程,单位:mm;Pmotor为电机一圈的脉冲数,单位:脉冲数;Gr1为齿轮副1传动比,Gr2为齿轮副2传动比,1;Gr3为齿轮副3传动比,8。

电机每转脉冲数Pmotor:

(3)

其中:α为步进电机步距角,单位 °;m为步进电机细分数;Gr0为电机行星齿轮副传动比,100:1;

粗调实际位移理论值y1,为有效脉冲数与脉冲当量的积:

y1=(y1P-C×PErr_Gr0-3+PKC)×PE

(4)

精调控制脉冲数y2P:

(5)

实际的精调位移y2:

(6)

由式(1)~(6)可以推导出式(7)~(9),至此完成了单促动器运动学方程的数学建模。

单促动器的位移由粗调位移y1与精调位移y2组成,其表达式为:

Y=A×y1+B×y2

(7)

粗调y1的运动学方程为:

(8)

精调y2的运动学方程为:

y2=g(INT(g-1(Y-y1))-Pa0)-g(Pa0)

(9)

2 多促动器六自由度平台运动学建模

2.1 多促动器六自由度平台机构模型

多促动器六自由度平台如图3所示。

图3 分块镜位姿/曲率调整机构示意图

六个促动器两两一对,通过六个柔性铰链共同支撑一块分块镜(动平台),促动器再通过六个柔性铰链与定平台相连。在镜子中间的促动器,是调整镜面曲率的运动机构,它的一端与镜面相连,另一端连接6根拉杆,拉杆分别与分块镜的六角相连,这样,可通过控制中间促动器的精密伸缩运动实现镜面曲率调整。

2.2 多促动器六自由度平台运动学数学模型

多促动器六自由度平台是典型的6-SPS构型的Stewart六自由度并联机构。当已知并联机构的主动件的位置,求解并联机构的末端件的位姿,称为并联机构的运动学正解;反之,若已知并联机构末端件的位姿,求解并联机构的主动件的位置,称为并联机构的运动学反解。六自由度并联机构的正解可用于工作空间分析、误差分析、对运动平台的位姿进行监控;反解用于运动控制、速度及加速度分析、对六自由度并联机构进行标定。

2.2.1 六自由度并联机构的位置反解

动平台的位姿用广义坐标向量q表示,其中q=[q1,q2,q3,q4,q5,q6]T,[q1,q2,q3]T表示运动平台中心在惯性坐标系中的坐标向量,[q4,q5,q6]T表示运动平台在惯性坐标系中的姿态角即欧拉角。这6个参数就确定了动平台的空间位姿。由旋转矩阵的性质可以得到最终旋转变换矩阵为:

(10)

式中,cU=cosU,cV=cosV,cW=cosW,sU=sinU,sV=sinV,sW=sinW。动平台姿态广义坐标系q=[x,y,z,U,V,W]T时,各支杆的长度为:

(11)

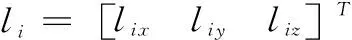

式中,li为单促动器支杆矢量,|li|为杆长,i=1,2,…,6。

2.2.2 六自由度并联机构的位置正解

(12)

步骤5中的雅克比矩阵的计算公式如下:

(13)

六自由度并联机构一般在中位附近运动,因此将正解的初值可设为运动平台中位时的位姿以保证求解方法的收敛性。该方法可求出唯一可行解。

3 促动器地面测控系统设计

3.1 控制策略

设计指标为单个微位移促动器总行程为25 mm,定位精度误差小于20 nm。多促动器六自由度平台的定位精度设计指标为单向平移重复精度误差小于30 nm,角度精度误差小于0.02 μrad。

在并联机构中,各支杆存在耦合关系。因此需要根据并联机构的运动学模型设计、配置控制硬件和软件,从而实现并联机构各轴的同步运动,使动平台实现所需求的运动轨迹。本文设计的并联定位平台的控制系统采用“PC+运动控制器”的形式。

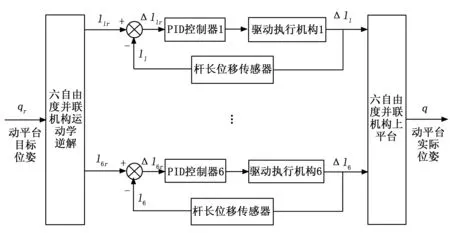

六自由度并联机构采用基于铰点空间的控制。即分别设计各个单通道控制器,即分别控制六个直线促动器完成各自既定动作来控制动平台位姿。多促动器的六自由度平台的控制框图如图4所示。首先确定目标轨迹,然后根据运动学逆解计算出每个促动器需要改变的长度值Δli,并将其输入到各自的PID控制器,每个促动器绑定直线位移传感器测量促动器实时长度反馈给控制器实现促动器长度的位置闭环控制。

图4 并联机构铰点空间PID控制原理

3.2 上位机控制软件设计

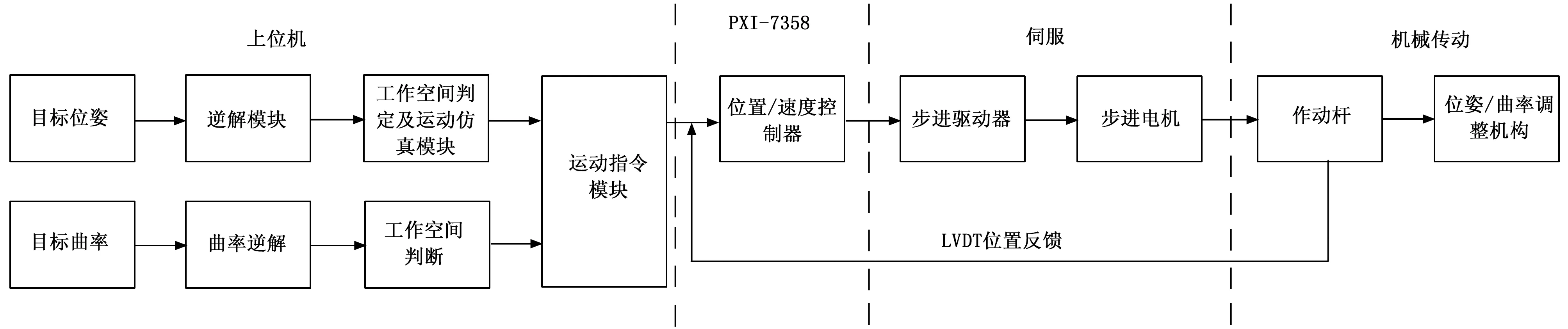

控制软件设计及开发是实现分块镜促动器位姿/曲率调整的核心技术。促动器的控制软件是一个多任务处理控制软件,由于控制硬件采用“PC +运动控制卡”的主从分布式结构体系,在控制软件设计时,依据了软件工程的思想进行了总体设计,软件结构采用前后台型结构形式,按实时性将控制系统需要完成的各种任务分别由 PC和 PXI-7358 管理执行。

除了实现控制算法,上位机控制软件还实现了人机交互、数据存储、机构寻零和电机驱动等多个功能模块。

4 实验验证

4.1 实验系统硬件

促动器测控系统采用“PC+运动控制卡”结构,NI公司的机箱+控制器作为上位机,运动控制卡PXI-7358作为位置控制器和速度控制器,电器伺服部分采用步进电机。控制系统逻辑结构图如图5所示。

4.2 上位机软件

本文设计的上位机软件采用VC++开发平台,并基于MFC框架编程实现。上位机软件采用面向对象的设计方法,以数据为中心,类作为表现数据的工具是划分程序的基本单位,函数是面向对象设计中类的接口。在设计过程中,类封装了数据,类的成员函数作为其对外的接口,抽象地描述了类。面向对象的设计方法具体由基于MFC框架并采用多文档软件架构形式编程实现。以CMainFrame类为程序主躯干和神经枢纽,和各CDialog类建立的指令窗口、遥测窗口以及数据总线进行数据交换。指令类数据以指令数据格式进行通信,而总线接收到的遥测数据以事件方式触发遥测界面线程,进行数据更新显示。而实时数据、历史数据则以CView类进行曲线绘制。上位机界面如图6所示。

图5 控制逻辑结构

图6 上位机软件

该界面对单促动器、多促动器六自由度平台进行驱动和控制,并进行实时的三维仿真。

4.3 微位移促动器测控系统实验

系统设计指标为六自由度平台定位精度不大于30 nm。搭建好硬件平台和软件平台后,在光学隔振平台上,利用高精度双频激光干涉仪ZLM800(位移测量分辨率为1.25 nm),在超洁净实验室内对微位移促动器和测控系统进行测试。

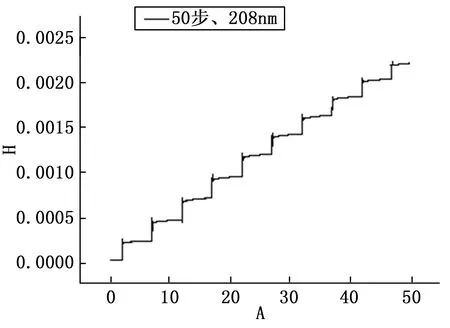

将系统组装好后,对单杆促动器进行小步长测试实验。

如图7所示,运行指令50步,运行次数10次,平均步长208 nm,标准偏差为12.903 nm。

图7 单促动器小步长测试

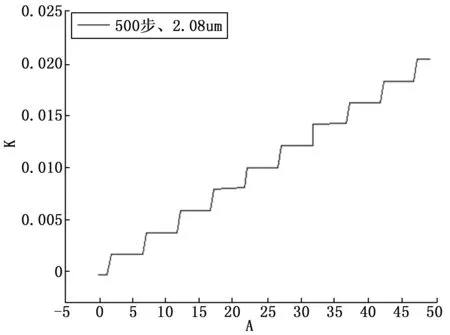

然后对单促动器进行大步长测试,如图8所示,运行指令500步,运行次数10次,平均步长2.08 μm,标准偏差为15.573 nm。

图8 单促动器大步长测试

最后对六自由度平台进行定位测试,将各促动器恢复到中位,设置上平台走半径为5 μm的圆周轨迹,平台在x轴、y轴和z轴的误差如图9所示。

图9 移动方向误差曲线

x轴方向平均误差0.022 μm,y轴方向平均误差为0.022 μm,z轴方向平均误差为0.001 μm。各姿态角误差如图10所示。

图10 旋转方向误差曲线

U旋转角平均误差为0.012 μrad,V旋转角平均误差为0.012 μrad,W旋转角平均误差为0.002 μrad。实验证明,单促动器及多促动器六自由度平台的定位精度满足设计指标。

5 结束语

为满足大口径空间光学镜面在轨组装的高精度定位需求,本文设计并研制了一种宏/微动叠加式的微位移促动器,并搭建了单促动器和多促动器六自由度平台的地面测控系统,对该种促动器的高精度定位进行了测试。本文建立了单促动器运动模型、多促动器六自由度平台的运动模型,搭建了促动器的地面测控系统。实现了单促动器和多促动器六自由度平台的控制策略,编写了软件控制程序。在实验验证部分,对单促动器分别进行小步长测试和大步长测试,小步长测试误差为12.903 nm,大步长测试误差为15.573 nm。然后对多促动器六自由度平台进行了定位测试,测试结果表明单促动器和多促动器六自由度平台的定位精度均满足设计要求。该微位移促动器及多促动器六自由度平台的设计、研制和测试对后续高精度空间相机主镜、次镜空间展开、空间组装的控制平台设计具有重要意义。