飞机活动翼面自动制孔单元物流技术研究

蔡继钊 牛博雅

摘 要 本文简要阐述了一种飞机活動翼面自动制孔单元规划方案,并对制孔单元内装配工装的三种物流形式进行了详细分析。

关键词 自动制孔;装配工装;物流

引言

近年来,国内新机研制密度大幅度增加,产品装配车间工作任务及其烦重,为此,国内众多航空公司建立了飞机自动制孔单元,用于替代人工执行飞机装配连接件的制孔。由于产能需求、厂房用地状况、装配工装结构形式的不同,选择合适的物流系统在整个制孔单元的优化过程中是相当重要的一个环节,因此结合外部特征对多种物流形式开展技术研究是非常必要的。

1正文

1.1 活动翼面制孔单元简介

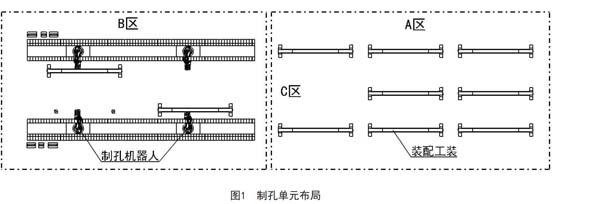

该制孔单元用于内襟翼、外襟翼、副翼的制孔工作,采用制孔区域B与产品预装配区域A并排独立设置,制孔区域上下分布两条轨道,每条轨道布置2台制孔机器人系统,制孔机器人系统由库卡系列机器人和末端执行器组成,飞机产品在A区完成预装配后由物流系统抬起装配工装输送至B区进行制孔作业,完成一侧制孔后,再由物流系统抬起工装输送至C区进行旋转动作,然后原路返回到制孔站位进行另外一侧的制孔工作,由于产品上下翼面都有制孔作业需求,因此物流系统除必须具有线性运输功能外,还需要具有旋转功能,从而满足产品制孔的换面要求,制孔单元布局如图1所示[1]。

图1 制孔单元布局

1.2 步行牵引式物流方案分析

该方案是在工装端头设置两个步行式牵引装置和限位插销,工装底盘四角设置气动升降轮组,通过人工操作两端头牵引装置实现工装的水平、垂直及旋转动作,牵引设备结构简单,可以实现1台N用,因此其拥有极佳的通用性、维保性及可靠性,但是由于牵引运动需要两位操作工人协同完成,对工人操作水平要求较高,特别是无法以最小的旋转半径进行工装旋转运动,将导致工装在旋转运动时会占用比较大的空间。

1.3 AGV双车联动物流方案分析

该方案是在工装两端头配备一辆U型AGV车,两车之间可以进行联动,车体凹口内设有升降装置,移动方式为自动循迹结合遥控器操控,在路径分叉口则利用相机扫码进行路径选择,AGV双车同步性好,整个运动过程无须人员介入,全程循迹行进,旋转运动时可以做到最小旋转半径,自动化率非常高,但是AGV车属于较高技术集成载体,并且升降装置与工装结构对接部分较为复杂,因此需要定期对AGV车进行技术维保,避免作业时故障的发生;同时U形的车体又限定了工装的宽度,因此要求制孔单元内工装宽度尺寸必须一致,如果飞机产品结构尺寸差异很大,将给制孔单元内的工装结构统一设计带来较大难度。

1.4 天轨物流方案分析

天轨物流方案是在制孔区与预装配区设置固定立柱,每个立柱上布有2处零点定位器,一个产品预装及制孔站位需要2个立柱,设计分离式产品定位框置于两立柱之上,分离框与立柱之间的对合依靠零点定位器,产品的装配则在分离式定位框内完成,框的上梁有两处吊点,当产品在预装站位完成装配后,松开零点定位器,由厂房上空布置的天轨将携带产品的定位框吊到制孔区域并放置在该区域固定立柱的零点定位器上,完成一侧制孔后,再由天轨将定位框吊到C区旋转支架上进行旋转动作,最后吊回制孔站位完成另外一侧的制孔工作。该方案物流通道处于厂房上空,对地面场地需求较少,在厂房高度合适的情况下,可以最大限度节约厂房空间,但是天轨的布局复杂,在已经完工的厂房内重新布置轨道相对困难,并且多产品柔性改造的空间很小,因此针对产品较为单一。

2结束语

本文通过一种典型的飞机活动翼面制孔单元规划,研究分析了三种单元内子工装的物流形式,剖析了各自的优缺点;并针对物流运输过程中可能出现的工装倾覆现象推导了验证公式。为飞机自动制孔单元的物流规划提供了指导方向。

参考文献

[1] 张柁,张园,杨兆林,等.基于轨迹模拟的活动翼面随动加载技术及应用[J].科学技术与工程,2019,19(18):324-328.