脱氧工艺对硅钢夹杂物的影响

刘天泉,舒宏富,邵晓骐

(1.马钢股份公司;2.安徽焓谷工程技术中心 安徽马鞍山 243002)

脱氧工艺对硅钢氧化物数量、尺寸、类型有较大影响[1]。Kurosaki等[2]深入研究了氧化物种类对硅钢带钢晶粒长大和电磁性能的影响。结果表明,钢中的氧化物组成不同,对成品带钢晶粒长大和电磁性能的影响不尽相同。冶炼硅脱氧硅钢时,先加Mn后加Si进行脱氧,既可以减少MnO夹杂物的数量,形成的复合氧化物还可以作为MnS析出核心,降低成品带钢的铁损[3]。基于此,某厂采用三种工艺生无取向硅钢,分别是:铝脱氧喷粉、铝脱氧不喷粉和硅脱氧精炼工艺。本文采用ASPEX夹杂物自动分析仪[4]对不同工艺生产的无取向硅钢,从精炼终点→中包→热板过程中的夹杂物进行对比研究,以夹杂物数量密度[5]、尺寸和类型为评价指标,探讨不同脱氧工艺对夹杂物的影响,为现场生产提供指导。

1 试验工艺及方案

1.1 试验工艺流程

根据RH操作的不同,可以分为铝脱氧喷粉、铝脱氧不喷粉和硅脱氧工艺类型。

1.1.1 铝脱氧硅钢:铁水预处理→转炉→氩站改质→RH(喷粉、不喷粉)→CSP

1.1.2 硅脱氧硅钢:铁水预处理→转炉→氩站(不改质)→RH(不喷粉)→CSP

1.2 试样分析检验方法

采用桶样获取RH、中包钢水试样,取热板试样,共34个试样。桶样加工如图如图1所示。

图1 吊桶样加工示意图

采用ASPEX快速自动分析仪分析夹杂物的数量、尺寸、成分和形貌。夹杂物分析起步尺寸为1μm,检测面积约为100 mm2。

2 结果分析与讨论

2.1 夹杂物数量

2.1.1 试验结果

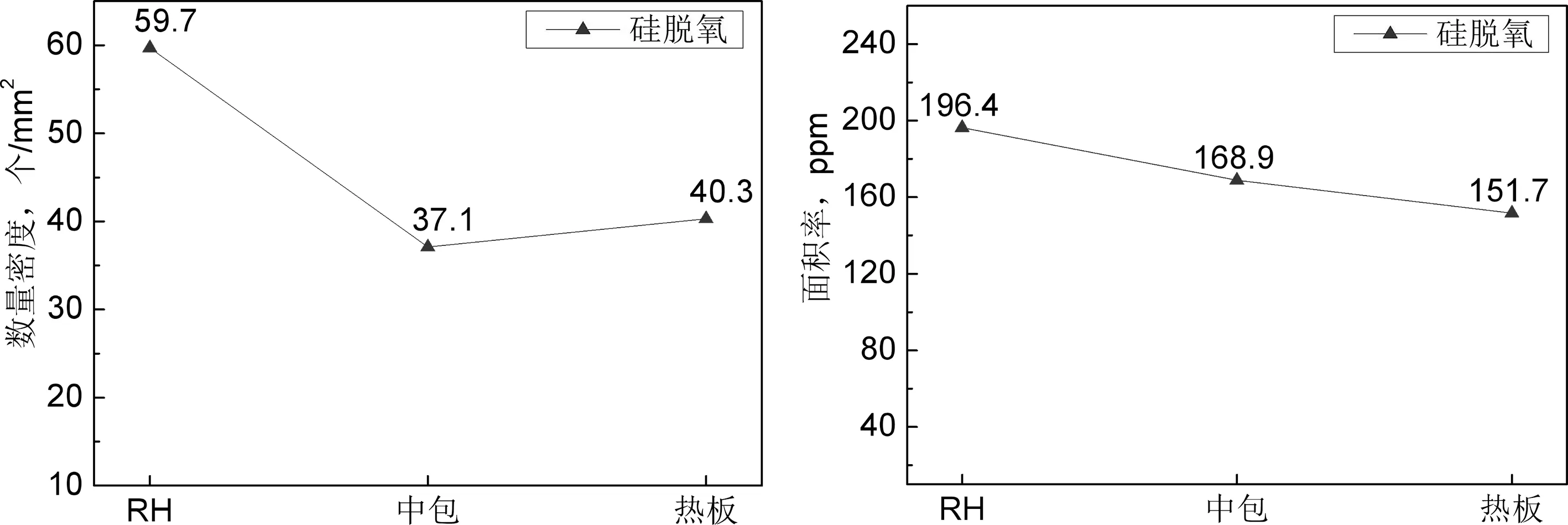

试验炉次夹杂物数量密度及面积率检验结果如表1所示。

2.1.2 夹杂物数量变化

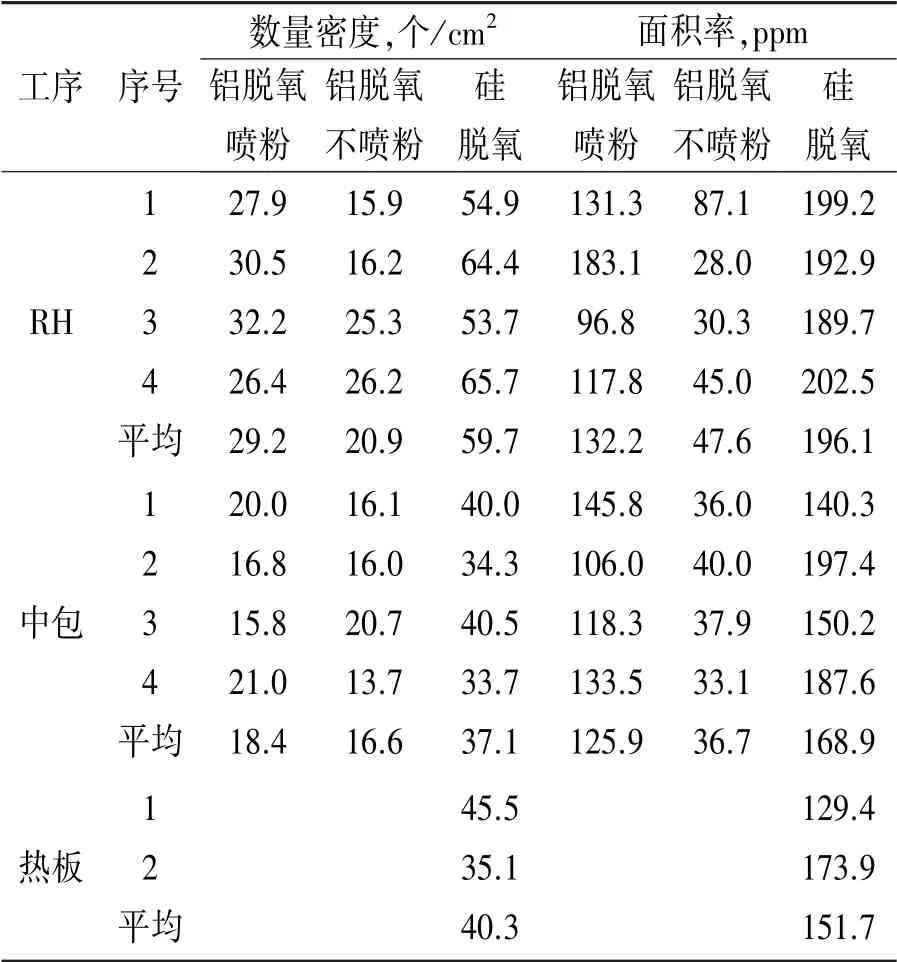

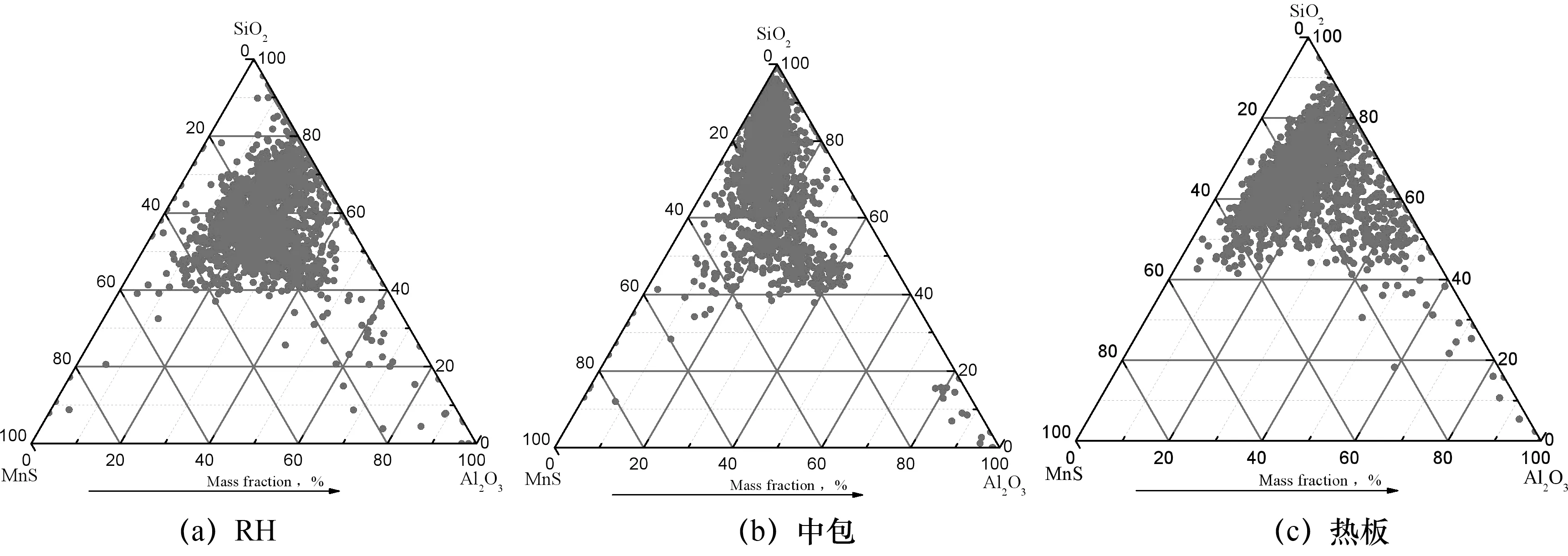

不同工艺类型(铝脱氧喷粉、铝脱氧不喷粉和硅脱氧)条件下的夹杂物数量变化如图2和图3所示。

表1 试验炉次夹杂物数量数量密度及面积率

由图2和图3知:

对于RH终点平均夹杂物数量密度和面积率而言,铝脱氧不喷粉工艺<铝脱氧喷粉工艺<硅脱氧工艺,这是由于铝脱氧工艺采用铝脱氧,活度氧低于硅脱氧工艺,所以生成的夹杂物数量较少。同时,喷粉会生成CaS类夹杂物,也会使得夹杂物数量增加。

从RH→中包,由于RH破空后的钢包镇静和中间包内部分夹杂物上浮去除,所以夹杂物数量减少,铝脱氧不喷粉、铝脱氧喷粉和硅脱氧数量密度分别减少了26.8%、37.0%和37.9%。

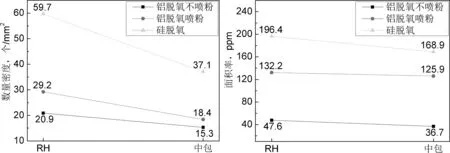

RH-中包-热板的夹杂物数量密度及面积率呈现减少趋势。

2.2 夹杂物尺寸

不同工艺(铝脱氧喷粉、铝脱氧不喷粉和硅脱氧)条件下夹杂物尺寸如表2所示。

图2 试验炉次RH-中包的夹杂物数量密度及面积率

图3 RH-中包-热板的夹杂物数量密度及面积率

表2 试验炉次夹杂物尺寸

由表2知:

铝脱氧硅钢的尺寸分布在1μm-2μm的夹杂物比例为50.2%-60.5%,硅脱氧硅钢的尺寸分布在1μm-2μm的夹杂物比例则为72.3%-76.9%。这意味着,硅脱氧硅钢的小尺寸夹杂物比铝脱氧硅钢的多,一定程度上会影响硅钢的磁性能。

从RH→中包→热板,铝脱氧硅钢和硅脱氧硅钢的夹杂物尺寸变化不大。

从铝脱氧硅钢的RH夹杂物平均尺寸看,喷粉工艺>5μm的夹杂物数量约是不喷粉工艺的2倍。这是由于粉剂中的CaO与钢中[S]反应生成CaS,且粉剂中的CaO与铝脱氧产物变性作用,生成CaS-Al-Oxides类夹杂物尺寸较大的缘故。从RH终点到中包过程的夹杂物尺寸呈现递增趋势,但变化幅度不大。同样,由于RH喷粉的作用,钢中含CaS类的夹杂物较多,从RH到中包尺寸持续长大,中包夹杂物尺寸>5μm的数量约是不喷粉工艺的3倍。

2.3 夹杂物的类型

2.3.1 铝脱氧工艺的夹杂物类型

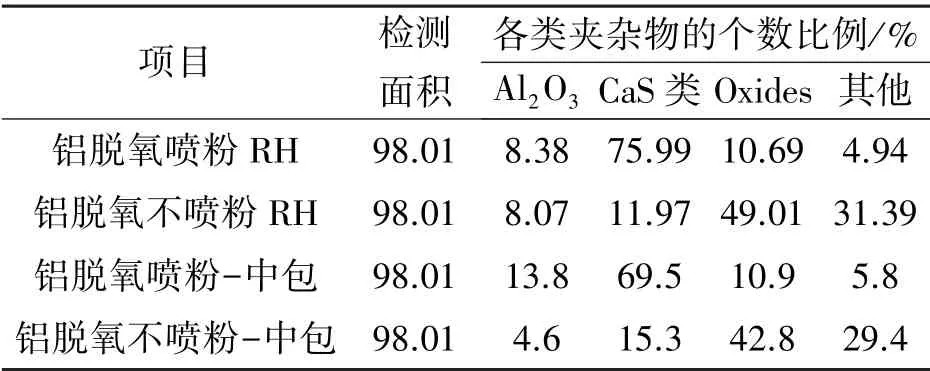

铝脱氧工艺的夹杂物的类型如表3和图4所示。

表3 试验炉次夹杂物类型组成

图4 铝脱氧夹杂物类型

从表3和图4可知:

从RH夹杂物类型看,铝脱氧喷粉条件下夹杂物以CaS类夹杂为主,平均占比达75.99%。铝脱氧不喷粉条件下CaS类夹杂的平均占比下降至11.97%。可见,CaS类夹杂物的主要来源为喷粉脱硫产物。

对于中包夹杂物的类型,铝脱氧喷粉工艺条件下,钢中夹杂物以CaS类夹杂为主,平均占比达69.5%。不喷粉条件下钢中夹杂物CaS类夹杂的平均占比下降至15.3%。

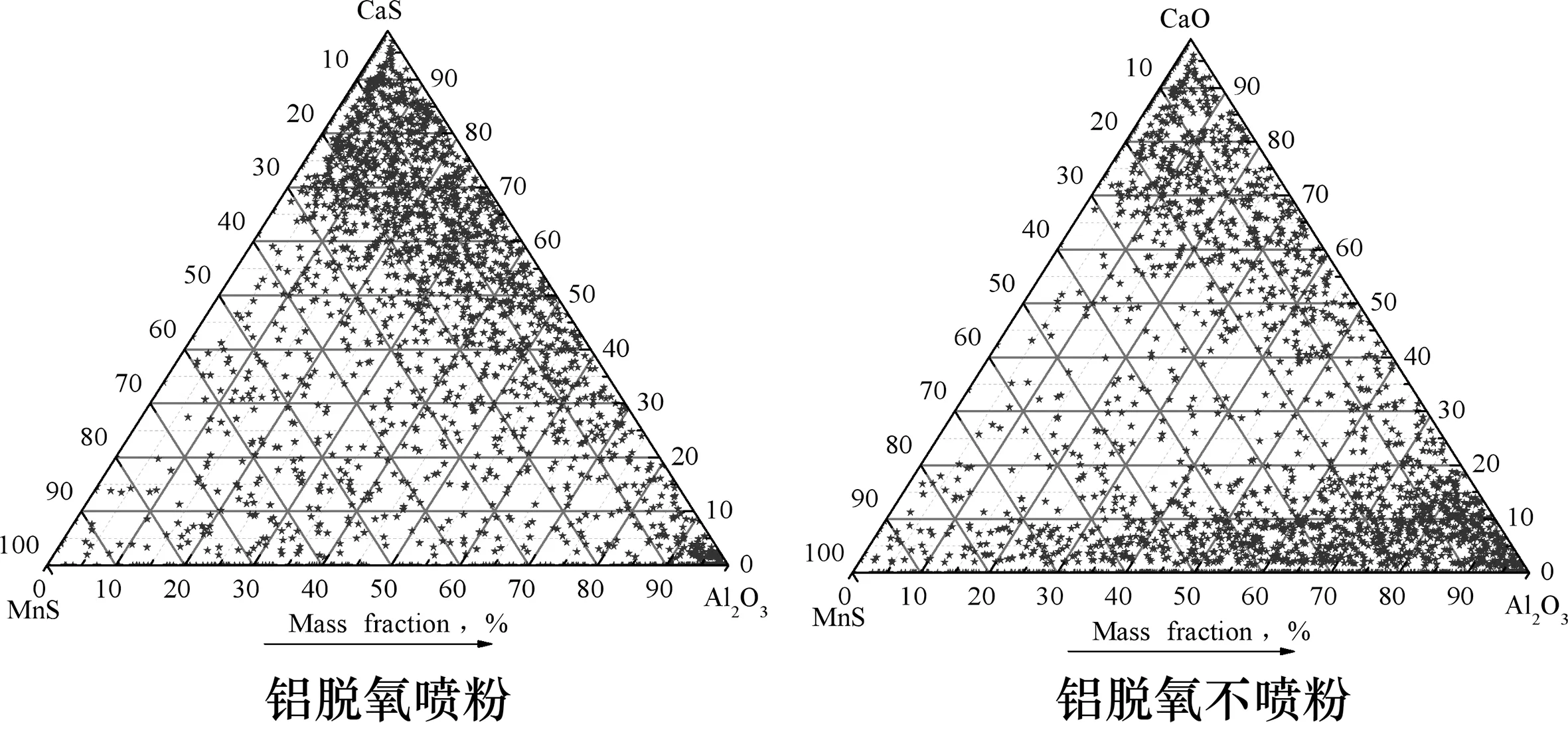

2.3.2 硅脱氧工艺夹杂物类型变化

试验炉次夹杂物类型组成如表4和图5所示。

表4 试验炉次夹杂物类型组成

图5 RH-中包-热板夹杂物类型变化

从表4和图5可以看出,

硅脱氧工艺夹杂物类型主要以高Si类、低Si类夹杂物为主,还有少量的Oxides类氧化物和极少量的Al2O3和CaS类夹杂。

从RH→中包,由于温度降低,SiO2析出,高Si类夹杂物增多,到热板以后,钢中夹杂物SiO2含量有降低趋势。

3 结论

通过试验得出以下结论:

铝脱氧硅钢活度氧低于硅脱氧硅钢,生成的夹杂物数量较少,所以铝脱氧不喷粉硅钢夹杂物数量最少,铝脱氧喷粉硅钢次之,硅脱氧硅钢最多,钢包镇静和中间包冶金作用使得夹杂物减少,RH-中包三种硅钢的夹杂物分别减少了26.8%、37.0%和37.9%。

夹杂物的尺寸从RH→中包→热板变化不大,硅脱氧工艺比铝脱氧工艺小。

铝脱氧喷粉条件下钢中夹杂物以喷粉脱硫产物CaS类夹杂物为主,RH平均占比达76.0%,经过镇静和中间包冶金作用,部分夹杂物聚齐上浮,到中包后平均占比达69.5%;铝脱氧不喷粉钢中夹杂物的主要以Oxides类夹杂物为主;硅脱氧工艺夹杂物类型主要以高Si类、低Si类夹杂物为主,含有少量的Oxides类氧化物及极少量的Al2O3和CaS类夹杂物。