延长AB型硫化胶囊使用寿命的措施

姚峰转

[中策橡胶(建德)有限公司,浙江 建德 311600]

目前轮胎企业经济运行压力较大,节约能源、提质降耗、有效降低轮胎生产成本成为很多企业节流的首选。硫化胶囊是轮胎生产过程中(硫化工序)的重要消耗品之一,是硫化环节成本消耗的重点。由于硫化胶囊使用环境苛刻,需要反复承受高温高压以及往复拉伸和挤压作用[1],若选择不当或设计参数与工装设计匹配欠佳,极易造成硫化胶囊早期损坏。因此硫化胶囊的选取及硫化机相应工装合理匹配对硫化胶囊的平均使用寿命起着关键性作用。

我公司AB型硫化胶囊平均使用寿命仅有186次,轮胎生产成本较高,影响轮胎外观质量控制和生产效率控制。为此,我们进行了现场、现物、现状多次对比分析与反复验证,最终通过改进硫化胶囊匹配度和硫化机工装设计参数、提升员工操作技能、延缓硫化胶囊氧化等措施使硫化胶囊平均使用次数得到了有效增加。

1 不同硫化胶囊类别的对比选用

1.1 硫化胶囊生产方式对尺寸及质量的影响

硫化胶囊生产方式包括模压法和注射法。模压法是传统的硫化胶囊生产方式,大部分轮胎的硫化胶囊都可采用模压法生产。而注射法硫化胶囊生产工艺因注射量的限制只能生产全钢子午线轮胎、半钢子午线轮胎以及一些小规格轮胎硫化胶囊。

因模压法与注射法生产原理不同,胶料在压力作用下填充硫化胶囊模具内表面的流动方式不同,导致硫化胶囊各部位胶料分布密度存在一定差异。相比而言,注射法生产的硫化胶囊尺寸均匀性较高。

1.2 硫化胶囊外表面花纹设计

硫化胶囊外表面花纹有多种形式:一种是带有一定角度的排气沟槽,沟槽区间有碎石花纹,其优点是排气效果良好,但老化后不够美观,且轮胎胎里缺陷病疵不易发现,易出现轮胎缺陷漏检问题;另一种也带有一定角度的排气沟槽,但沟槽区间是光滑的亚光曲面,优点是美观,一般高档子午线轮胎多使用光面硫化胶囊硫化,便于胎里露线、胎里缺胶和胎里杂质等的识别与控制。

同时,基于考虑轮胎市场退赔问题,在进行硫化胶囊新产品开发设计时,多选用亚光曲面沟槽排气式硫化胶囊。

2 硫化胶囊设计参数与硫化机工装参数的合理匹配

2.1 主要问题分析

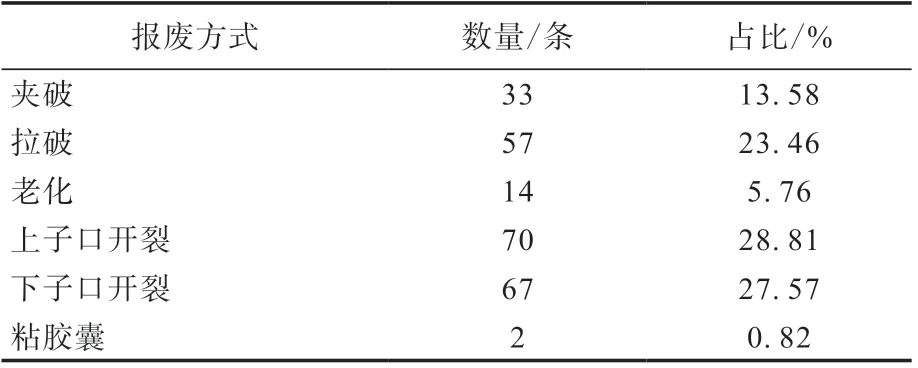

通过对报废硫化胶囊使用次数、报废原因和损坏点数的统计分析发现,硫化胶囊上下子口断裂和拉破现象占比较高,见表1和图1。

图1 硫化胶囊上下子口断裂情况

表1 硫化胶囊报废情况分析

综合以上实际情况,对硫化胶囊进行实物测绘和断面解剖分析,并与在用规格轮胎相关参数进行对比核算,同时对硫化机辅助工装影响点进行排查确认,分析异常点及相应改善措施如下。

问题一,原配用硫化胶囊伸张比较大(1.33~1.38),硫化过程中硫化胶囊存在过大拉伸;问题二,原配用AB型硫化胶囊在上子口位置和下子口与脖颈过渡区设计尺寸不合理,出现局部过渡拉伸的情况,导致硫化胶囊断面产生应力集中点,受压受拉情况下易产生断裂。

改进措施:重新设计伸张比更加合理的胶囊。子午线轮胎用硫化胶囊适合的伸张比要求如下:外直径伸张比 1.12~1.25,断面周长伸张比1.08~1.18,以避免硫化胶囊过渡拉伸问题,优化应力集中段设计[2]。

问题三,AB型硫化机原配用的上盖板直径与硫化胶囊上子口设计匹配不合理;上盖板锯齿状螺纹设计分布位置与硫化胶囊上子口尺寸设计匹配不合理。

改进措施:优化上盖板设计与硫化胶囊上子口设计匹配度。

问题四,硫化胶囊下子口尺寸设计与硫化机囊筒夹持高度匹配不合理,硫化胶囊夹紧高度偏小,硫化胶囊安装定型后下子口易在拉力作用下被拉出。

改进措施:优化硫化胶囊下子口设计与工装设计的匹配度。

鉴于以上异常点问题,同时考虑胶囊与硫化机工装设计参数的合理匹配,最终决定重新设计更加合理的新胶囊。

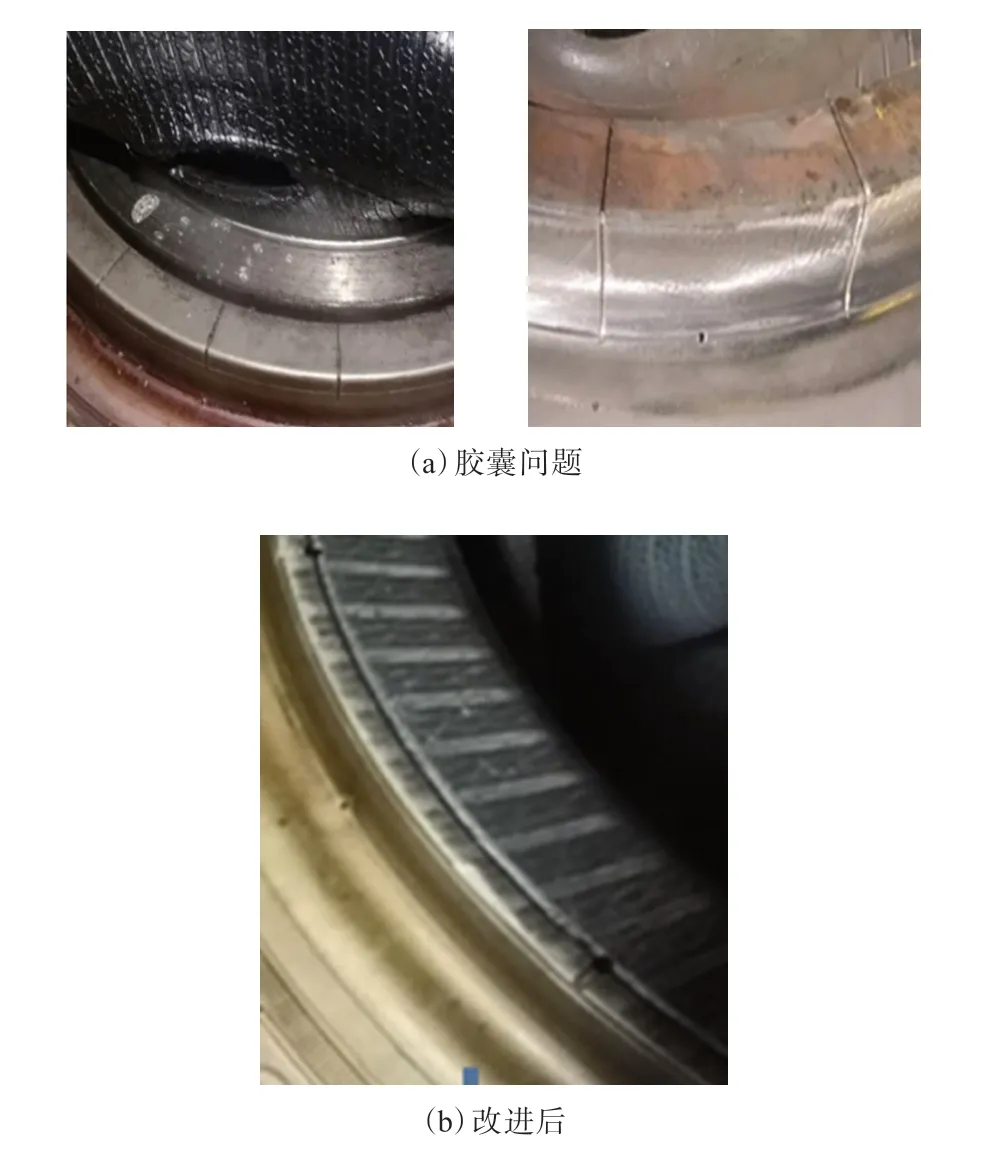

2.2 硫化胶囊上盖板设计优化

针对硫化胶囊使用中存在的问题,对硫化机上盖板进行实际测绘与设计优化,将其直径由180 mm调整为240 mm;在上盖板与硫化胶囊上子口夹持位置增加锯齿状螺纹分布,减缓硫化胶囊上子口在受力情况下的应力集中现象,硫化胶囊上子口拉断发生率由56.4%降至12.6%。上盖板设计改进前后对比如图2所示,改进后使用情况见图3。

图2 上盖板设计改善前后对比

图3 上盖板设计改进后使用情况

2.3 硫化机辅助工装改进

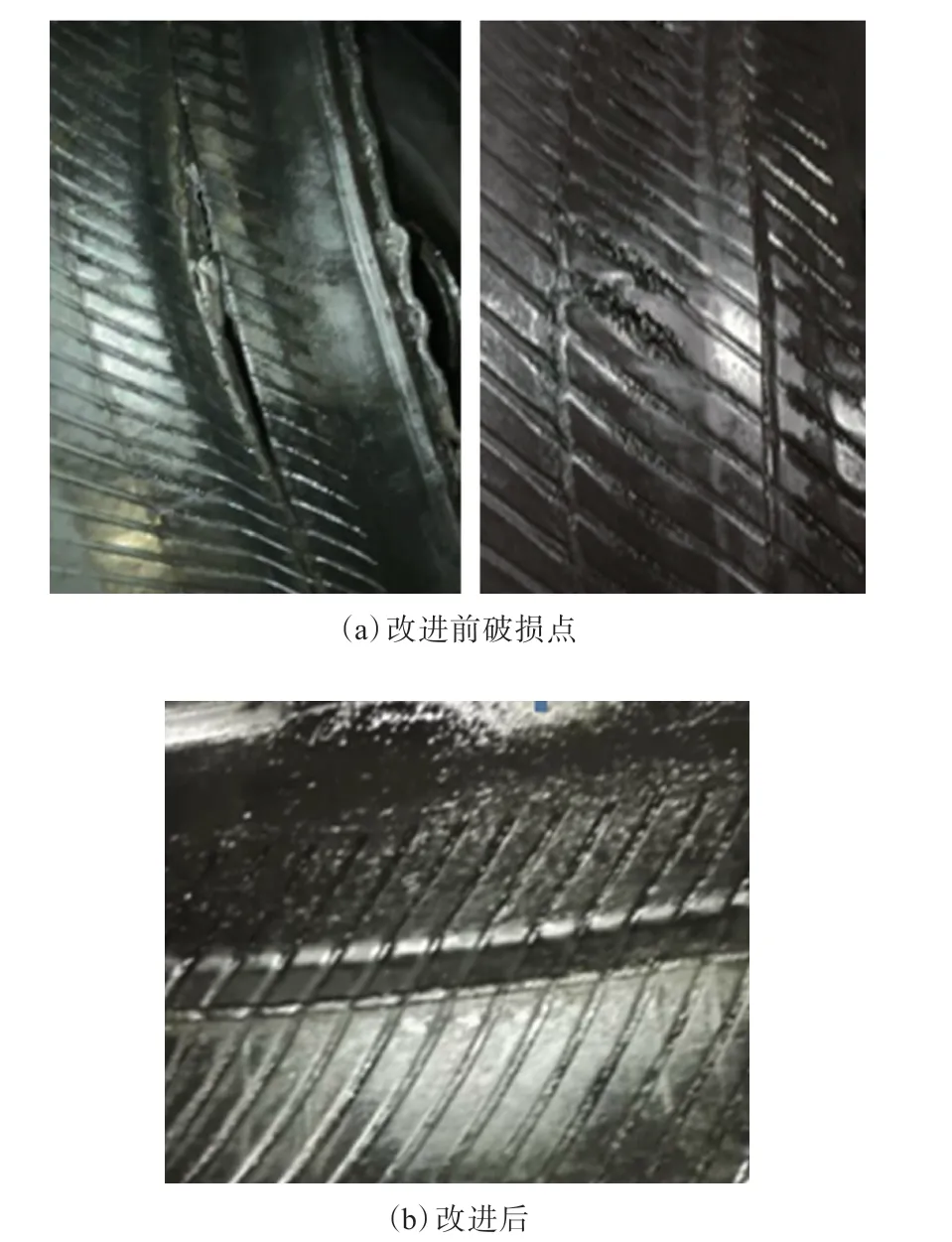

在进行报废硫化胶囊原因异常核查统计时发现,硫化胶囊存在下子口周向裂口、下模排气槽端点对应位置裂口现象,因此对硫化机辅助工装进行异常点排查,存在主要问题及改进措施如下。

问题一,囊筒夹持环上端位置直角设计且有毛刺。

改进措施:夹持环端部位置设计倒圆角并进行抛光处理。

问题二,部分机台过渡环上端位置直角设计且未进行倒圆角过渡。

改进措施:过渡环上端设计倒圆角并进行抛光处理。

问题三,下模排气槽为直角设计且未进行拐点位置倒圆角抛光处理。

改进措施:下模排气槽设计调整(周向排气槽配径向排气线,且排气线拐点倒圆角并进行抛光处理)。

硫化胶囊问题及改进后情况见图4,改进前胶囊破损点及改进后情况见图5。

图4 胶囊问题及改进后情况

图5 改进前后胶囊破损情况对比

2.4 胶囊安装操作标准化

新硫化胶囊投用初期,下子口断裂情况时有发生,经过对现场实际情况进行排查汇总发现,在硫化胶囊下子口夹紧位置有余胶残留。当新硫化胶囊安装时下子口与囊筒夹紧圈周向接触不平整,在进行夹持环下降夹紧操作时,出现硫化胶囊下子口局部胶料被切削的现象,如图6所示。

图6 硫化胶囊下子口夹紧位置余胶导致的缺陷

因此,要求硫化胶囊安装人员按规范要求进行更换操作,及时使用硫化胶囊余胶清理专用铲刀对夹持环位置余胶进行周向刮除清理操作,确保硫化胶囊下子口与囊筒夹紧圈周向接触平整。

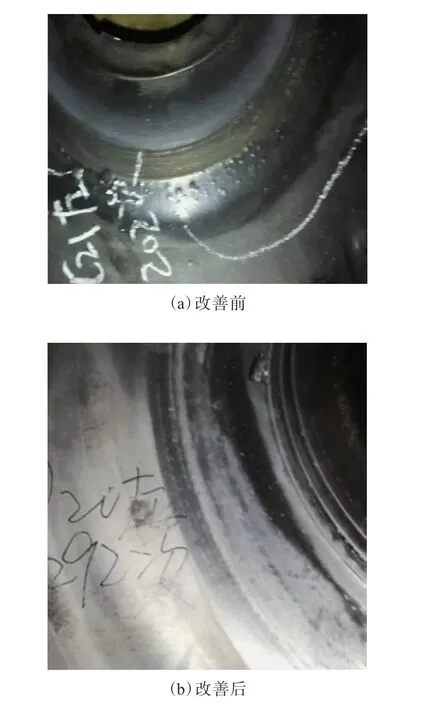

3 硫化胶囊内壁氧化的改善

硫化胶囊内壁氧化现象是氮气硫化工艺中常见的问题之一,硫化胶囊内壁氧化层会在使用过程中脱落,导致硫化胶囊变薄,提前损坏甚至报废;脱落的氧化层会粘附在中心机构,甚至堵塞排凝孔,给硫化设备维修带来一定难度,同时给硫化管路系统带来不可逆转的不良影响。

硫化胶囊内壁氧化的原因可能是硫化介质中混入了一定量的氧气,在高温高压条件下丁基橡胶与氧气发生反应,导致橡胶从网状交联结构重组为线形交联结构,表现为硬化发脆、龟裂、老化和粉化。由此分析氮气纯度和硫化胶囊硫化程度可能是影响该异常项的关键点。

对公司制氮系统进行氮气纯度确认,确保氮气纯度不小于99.99%。同时对B型机报废硫化胶囊内壁氧化情况进行对比确认,B型机老化硫化胶囊内壁氧化现象未见异常,为此排除氮气纯度不足的影响。与硫化胶囊生产厂家技术人员进行沟通,确认该批次硫化胶囊从胶料配方到硫化成品均未核查到异常点。因此硫化胶囊内表面氧化现象的原因可以排除氮气含氧量偏高和硫化胶囊硫化程度不足。

最后对AB型报废硫化胶囊进行机台号与氧化程度集中分析,针对内壁氧化异常硫化胶囊对应的硫化机展开排查,发现硫化机机台比较集中,经过设备泄漏检查发现有两台硫化机定型压力平衡阀存在不同程度泄漏,更换阀门后报废硫化胶囊内壁氧化情况明显改善。硫化胶囊内壁氧化情况改善前后对比见图7。

图7 硫化胶囊内壁氧化情况改善前后对比

4 结语

经过以上改进措施的实施,硫化胶囊平均使用次数由186次增加至323次,改进效果明显。硫化胶囊正常老化报废(使用上限350次)占比提升至74.29%,轮胎因硫化胶囊破损原因产生的废品明显减少,硫化胶囊的更换频次也趋于正常,AB型机轮胎生产成本有效降低。

轮胎硫化胶囊作为轮胎制造过程中成本较大的消耗品,如何在不影响轮胎质量的情况下延长硫化胶囊使用寿命,在以后的工作中还需联合硫化胶囊制造厂家技术人员以及硫化设备技术人员进行多沟通、多探讨、多改进,以达到有效降低轮胎生产成本的目的。