海上风电嵌岩钻机创新设计及应用研究

任俊杰,杨广健

(1. 中交天和机械设备制造有限公司,江苏 常熟 215500;2. 上海真砂隆福机械有限公司,上海 200040)

近年来,随着国家对绿色清洁能源开发的重视,海上风电建设项目日趋增多,相应的风电桩孔嵌岩钻机设备需求大增,原有的风电桩孔钻机设备无论从钻孔直径上还是从施工效率上都已经不能满足目前现状。为此本项目通过联合创新,研制了新型海上风电嵌岩强力钻机。该钻机汲取现有钻机设备优点的同时,在多方面细节技术进行了突破创新。

该设备上下动作采用门架内双侧双油缸同步伸缩顶升,回转采用变频电机驱动动力头形式。设备提升力最大为900t,最大扭矩4000kNm,转速0~9r/min。该设备采用气举反循环法原理,相较于业内常规嵌岩钻机具体体现在以下创新设计及应用:大扭矩电驱、强力嵌岩钻进、高效吸排渣、智能化钻进控制。我司共研制了2台设备,分别应用于福建平潭I型(坐桩)和莆田III型海上风电单桩嵌岩施工(稳桩平台)。

1 设备总体介绍及原理

竖向复合式掘进机利用驱动部输出的扭矩、油缸输出的推力,通过钻杆传递到刀盘上达到破岩的效果。利用气举反循环系统将切削下的渣土排出,并通过泥浆过滤系统进行过滤,达到泥浆循环和排渣的目的。针对破岩和排渣两方面,利用现有盾构、竖井钻机等技术条件达到破岩效率高、排渣速度快的施工要求。

反循环指的是泥浆在桩孔和导管中循环的一种方式,与之对应的是泥浆正循环。如图1所示,泥浆由孔口补给,由导管排出的方式属于反循环,反之为正循环。

图1 正、反循环示意图

两者的区别在于:(1)当泥浆循环流量相同时,通过导管(桩孔)返上浆液的速度不同,携带钻渣的能力差别很大。(2)反循环对浆液的抽吸作用产生负压,对孔壁稳定性有不良影响。而正循环对孔壁产生正压。

由于反循环在导管中排浆速度大、携渣能力强,常被用作孔底清渣或者塌孔清渣。目前常见的是气举反循环清渣,该工艺在采矿、采油等行业应用广泛,对气举反循环压力、流量、风管布置等内容都有深入的研究。

高压气体喷出风管后与泥浆混合,分散在导管内形成许多(密度小)气泡。这些气泡受到泥浆向上的浮力并带动泥浆(粘滞力)向上运动,并且在上升过程中压力降低,体积增大。因此在气液混合段下方形成负压,由该段下部的泥浆不断补充。孔底沉渣在泥浆运动的带动下进入导管,随泥浆排出孔外,形成一个连续稳定的运动过程。

2 创新性设计

2.1 超大扭矩驱动系统

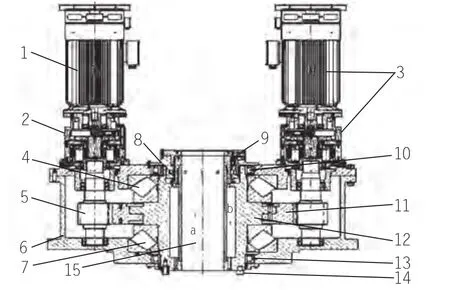

该设备驱动部采用了6台280kW大功率电机连接减速机直接驱动形式,不同于常规钻机通过电机连接液压泵驱动液压马达形式,这种电驱形式进一步提高了驱动效率。该驱动部的设计具有输出扭矩大、效率高、调速平稳、变速范围广、承受载荷大、结构强度高、密封性能好等优点。

驱动部的调速范围为0~9rpm,可无极调速,额定输出扭矩为3000kNm,脱困扭矩可达4000kNm,输出扭矩远高于业内同类风电嵌岩施工设备。驱动部结构见图2。

图2 驱动部结构图

压缩空气沿着b通道向下输送,然后切削岩石产生的岩石碎屑沿着泥浆上返通道a向上输送。

壳体采用箱式结构,壳体材料采用低合金高强度钢,多筋板布置,内部圆形结构件均采用锻钢材料,结合现代先进的加工工艺,从而保证足够的刚度和精度。

2.2 高效吸排渣系统

嵌岩钻进的效率很大程度上依赖于及时快速地吸排渣,因此高效的吸排渣系统设计对于嵌岩钻机显得尤为重要。整个系统采用气举反循环原理进行排渣,空压机通过进气通道将高压空气送至连接筒下部的排浆管内,空气与管内的液体混合导致液体密度变小。此时管内压力小于外部压力并形成压差,液体在排浆通道内发生流动,同时控制液面高度和扬程从而达到排浆目的。

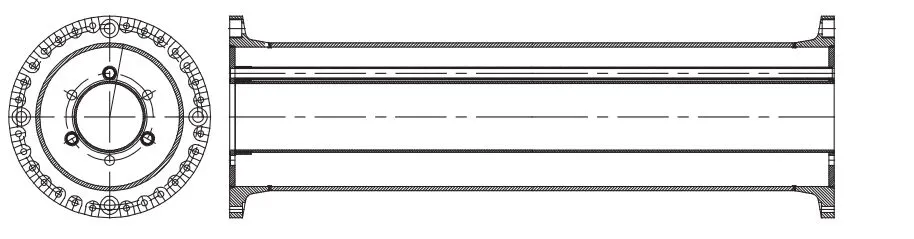

钻具系统(见图3)采用3个独立进气通道和收渣口设计,将钻头、导向器、钻杆等部件通过过渡接头和配风装置结合起来。配风装置处设置2处进气通道,驱动部设置1处进气通道。各进气通道互相独立,空压机分别供气。钻头面板设置3处收渣口,钻头、连接筒、导向器对应设置3处排浆通道,并在过渡接头处汇集,泥浆通过钻杆和驱动部中心设置的排渣通道排出。

图3 钻具系统

钻头面板设置的3处长腰形排渣口基本覆盖整个开挖面,保证刀具切削出的渣土尽快被收集。3处独立排渣通道和进气通道的设置,避免各排渣口因某1个口堵塞造成压力不均衡和排渣失效。相较于常规钻机,这种独有的排渣系统设计极大提高了系统的排渣效率。下面简要介绍相关部件的结构组成。

刀盘采用平底式设计,可承受较大钻压,提高破岩效率。球齿合金滚刀在刀盘面板上呈螺旋线布置。刀盘结构采用3个独立排渣口设计,各排渣通道互不干涉。排渣口采用矩形长腰形口,回转过程中3个排浆口能基本覆盖整个刀盘面,及时清扫掌子面切削下的岩屑,达到很好的排渣效果。

为了防止泥浆循环过程中发生“短路”情况,首先整个刀盘面板呈封闭状设计,仅在刀盘边缘预留4处进浆通道。其次,进浆口与排渣口距离尽量远些,泥浆在掌子面流动时可尽量多地带走掌子面的岩屑。

过渡接头是连接导向器和钻杆的过渡装置,与二者连接均采用法兰型式,上下法兰采用铸件加工。过渡接头的中间部分是排浆通道和进气通道,同时也是排浆通道的合流段。过渡段焊件、机加工完成后须做气密试验,保证排浆管和进气管不会发生漏浆、漏气现象。

2.3 强力提升及钻进系统

该设备钻头的提升及钻进通过双侧门架内双油缸同步伸缩动作来实现。电比例大流量柱塞泵作为主泵,小排量恒压泵作为辅助泵为整个液压系统提供动力源。控制部分主要采用品牌电磁换向阀、电液换向阀、调压阀、流量调节阀及插装阀,结合电气控制实现油缸的速度控制和压力控制。

主油缸额定提升力为900t,下压力为550t,可实现0~400t的减压钻进模式,提升力及下压力在业内嵌岩施工设备中能力最强。

钻杆是动力输出轴,传递扭矩和钻压,必须有足够的强度、刚度和压杆稳定性。本系统钻杆外径1.1m,为国内最大直径风电嵌岩用钻杆,采用法兰式结构,双层结构,中心管为排浆通道,管壁之间预埋3根通风管(见图4)。钻杆法兰之间采用高强度螺栓和销轴联结。

图4 钻杆结构

2.4 智能化钻进控制系统

该设备在人机操作和电控方面进行了针对性的创新设计,相较于常规钻机操作更加简单方便。在各个子系统全面配置了多种传感器,使设备更加智能化、集成化。简化了操作台手柄及按钮,集成到触摸屏操作界面,实现一键启动运行。新增了施工数据曲线实时存储及报表系统,可以对关键施工数据进行实时存储并形成趋势曲线,并可按时间查询历史施工数据。开发了钻进超限自动回提系统,操作人员在设定好钻压、扭矩和进尺速度后,可一键启动钻进施工,遇到扭矩和钻压超限时自动停机,避免因操作人员的误操作损坏设备。自动减压钻进控制界面见图5。

图5 自动减压钻进控制界面

3 与常规嵌岩钻机性能参数比较

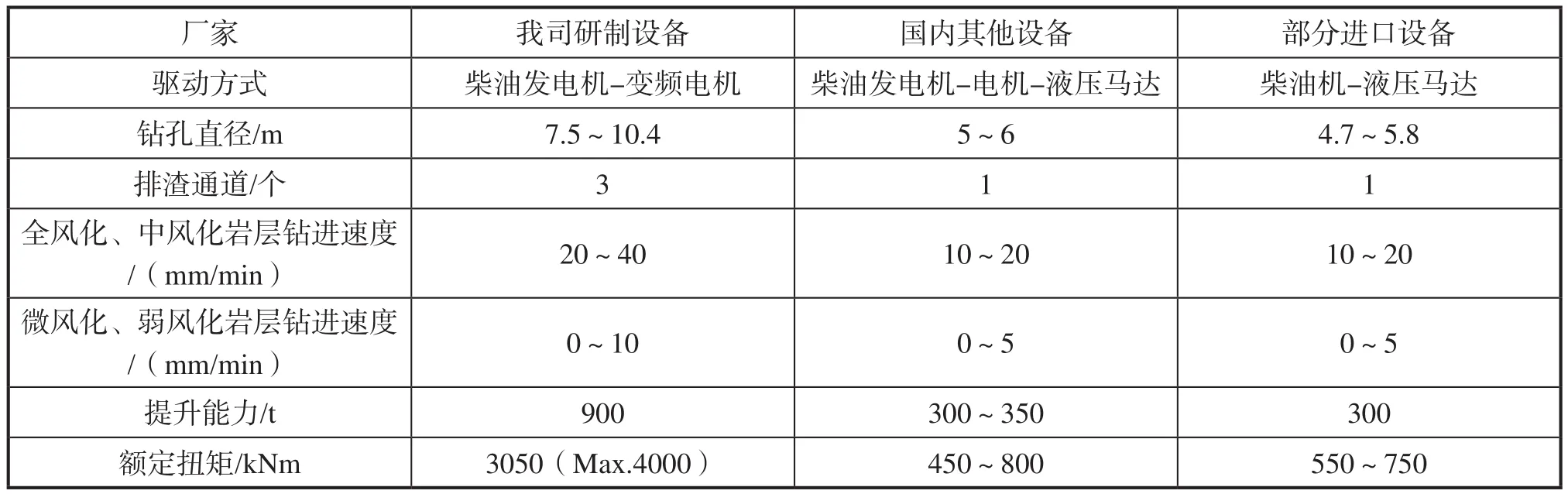

通过与其他几家风电嵌岩钻机设备的性能参数对比可以看出,我司研制设备HT-4000在钻孔直径、嵌岩钻进效率、额定扭矩、提升能力方面均有较大的提升(见表1)。

4 结束语

通过2台海上风电嵌岩钻机的创新设计和应用,解决了大直径嵌岩钻孔施工中因破岩能力弱、排渣不及时导致的综合效率低的问题。超大扭矩驱动系统为快速掘进提供动力支持,强力提升及钻进系统为掘进中的高效破岩提供足够钻压,独立3通道高效吸排渣系统为高效率的排渣提供了技术保障,破岩、排渣效率较一般钻机有显著提升,在同类型设备中具有先进性。智能化钻进控制系统的设备操作便捷性、数据实时监测、施工数据存储等特点对同行业具有重要的借鉴意义。下一步将对钻杆材料和结构形式、刀具材料和类型进行深层次研究,以期实现钻压和输出扭矩的进一步提高,达到更高的掘进效率。

表1 与其他嵌岩钻机性能参数比较表