柴油加氢裂化装置精制剂失活原因分析

韩龙年,辛 靖,陈禹霏,尉琳琳,范文轩,张 萍

(中海油炼油化工科学研究院,北京 102209)

国内某炼油厂柴油加氢裂化装置设计加工馏分范围为170~365 ℃的直馏煤油、柴油馏分和催化裂化柴油的混合原料,所需补充氢为重整氢气,反应部分有两台反应器串联操作,加氢精制反应器内主要装填加氢精制催化剂(简称精制剂),且在反应器入口处装填部分保护剂。本装置主要产品为轻石脑油、重石脑油、煤油和柴油馏分,副产品包括干气和液化气。在装置停工,更换催化剂时发现,加氢精制反应器床层顶部的催化剂表面覆盖垢物,催化剂表面积垢可能导致其孔口堵塞,反应物和产物无法有效扩散,从而降低催化剂的活性,影响装置的加工效率,严重时垢物会堵塞催化剂床层的空隙而引起系统压降快速上升,进而导致装置非计划停工后“撇头消缺”,给生产带来重大损失[1-2]。为实现本装置下一周期平稳生产的目标,通过对精制剂的分析以确定催化剂表面沉积垢物的主要组成,对催化剂活性的影响程度,查找原因,对装置的后续生产提出一些合理化的建议。

1 实 验

1.1 精制剂处理

以甲苯(分析纯,国药集团化学试剂有限公司生产)为溶剂,对精制剂(取自国内某炼油厂柴油加氢裂化工业装置)进行抽提处理。样品自然晾干后,经程序升温、抽真空干燥后取样(记作CAT-2)分析,溶剂抽提后的另一部分样品再生后取样(记作CAT-5)分析,新鲜催化剂记作CAT-1。

1.2 分析与表征

采用日本理学ZSX Primus Ⅱ型X射线荧光光谱仪分析样品的元素组成,工作参数为:端窗Rh靶,电压50 kV,电流40 mA,光栏孔径30 mm,分析范围为元素周期表中氧(O)~铀(U)元素。

采用美国力克公司生产的CS744型碳硫分析仪测定固体材料中C、S元素的含量,工作参数为:助燃气O2的压力103 kPa,分析时间60 s,红外检测器,采用多点标样校正、内插法定量。

采用美国麦克公司生产的3Flex三站全功能型多用吸附仪分析催化剂的比表面积和孔体积等孔结构参数,可测量从微孔到介孔全范围的孔径分布。样品抽真空预处理一定时间后以N2为吸附质,吸附温度为-196 ℃,样品的比表面积采用BET法计算,孔体积和孔径分布采用BJH法计算。

采用日立SU 8200型扫描电子显微镜对样品表面微观形貌进行观察,与配备的高性能X射线能谱(EDS)仪结合,获得样品表面微区的元素组成和催化剂截面的SEM-EDS Mapping线扫描结果,工作参数为:分辨率0.8 nm,放大倍数100~1 000 000,加速电压0.5~30 kV,能谱有效检测面积超过30 mm2,能量分辨率低于128 eV,采用EDS对微区检测到的元素质量进行归一化计算。

采用美国赛默飞世尔公司生产的ICAP 7600型ICP-OES等离子体光谱仪进行原料油中微量杂质元素的定量分析,工作参数为:中阶梯光栅,石英棱镜二维色散系统,波长范围166~847 nm,光学分辨率低于0.007 nm,驱氩气或氮气,驱气量1 L/min,水平炬管,双向观测,配有机加氧、耐氢氟酸进样系统,半导体制冷的电荷注入器件固体检测器,大于290 000个检测单元,可用波长有55 000条,稳定性相对标准偏差低于2.0%。配制标样建立曲线,对微波消解后的原料油样品采用内插法进行分析,试验涉及元素的分析精度为0.2 μg/g。

2 结果与讨论

2.1 样品的外观及碳硫分析

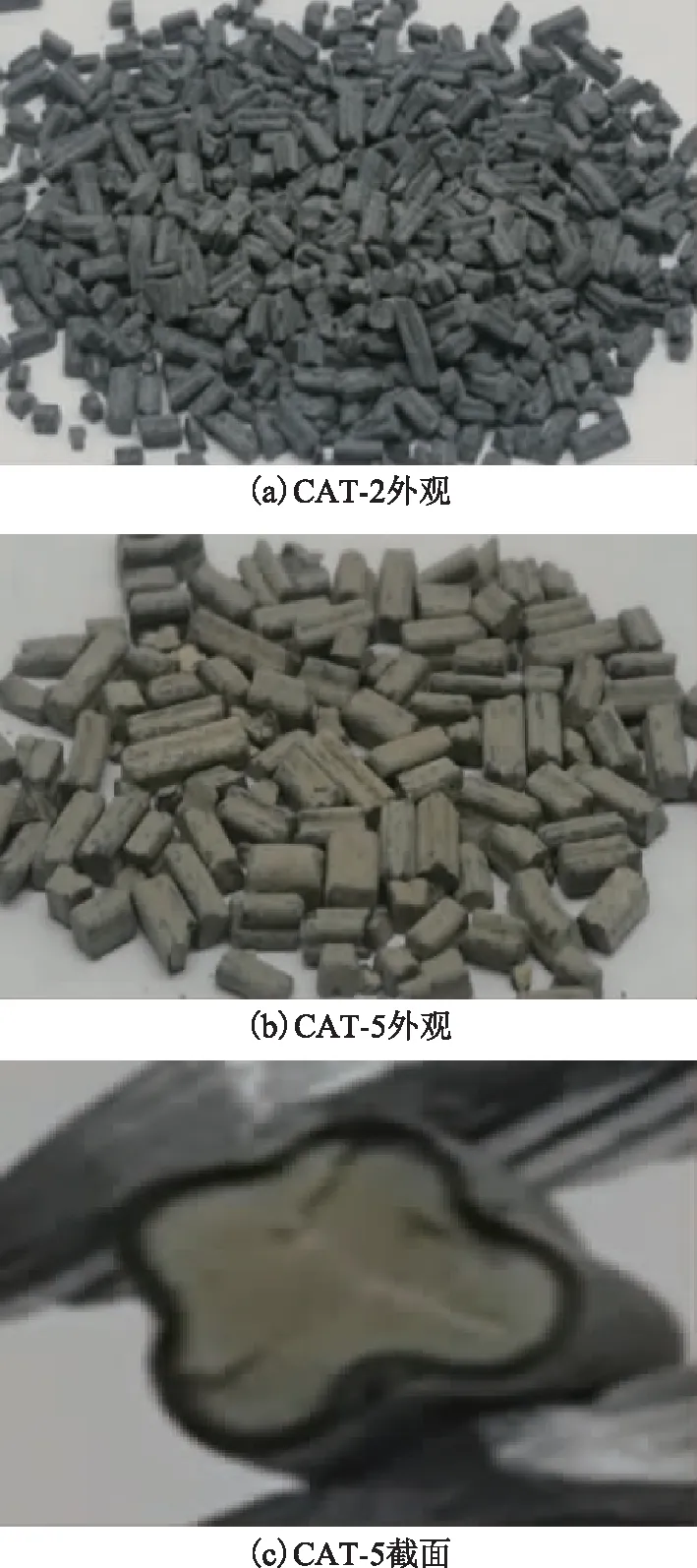

溶剂抽提后样品和再生后样品的外观见图1。

图1 溶剂抽提后样品和再生后样品的外观

从图1可见,再生后催化剂表面附着垢物,且从其截面来看,与新鲜催化剂不同,再生催化剂所附着垢物在其截面呈现一种“蛋壳”型的分布。

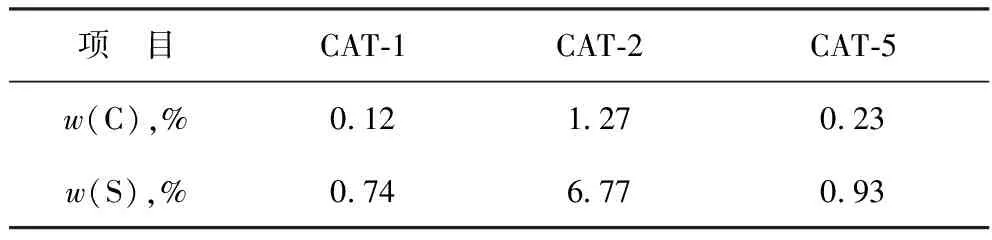

对3个样品分别进行碳硫含量分析,测试3次取平均值,结果见表1。

表1 样品的C和S分析结果

从表1可以看出:失活精制剂上的C含量较低,质量分数为1.27%,S质量分数为6.77%;再生剂上的C质量分数降至0.23%,S质量分数降至0.93%。

2.2 比表面积及孔结构分析

对3个样品进行比表面积及孔结构的分析,催化剂样品的孔径分布曲线见图2,孔结构参数见表2。

表2 催化剂样品的孔结构参数

图2 催化剂样品的BJH孔径分布

从图2可以看出,相比新鲜精制剂CAT-1,失活精制剂CAT-2的最可几孔径向小孔方向偏移,且再生后基本未变,说明存在催化剂孔道堵塞或孔道变窄的情况。

从表2可以看出:相对于CAT-1,CAT-5的比表面积降低27.7%,微孔比表面积降低70%以上,孔体积降低约36.8%,平均孔径由10.2 nm降低至7.6 nm;而相对于CAT-2,CAT-5的平均孔径基本未变,孔体积略有提高。因此,从再生精制剂孔结构参数的恢复结果来看,精制剂的活性难以恢复,再生利用的可行性较低。结合失活催化剂和再生催化剂的C和S分析结果,催化剂上少量的积炭不足以导致催化剂比表面积及孔结构参数的显著降低,这意味着有其他方面的原因。

2.3 XRF元素半定量分析

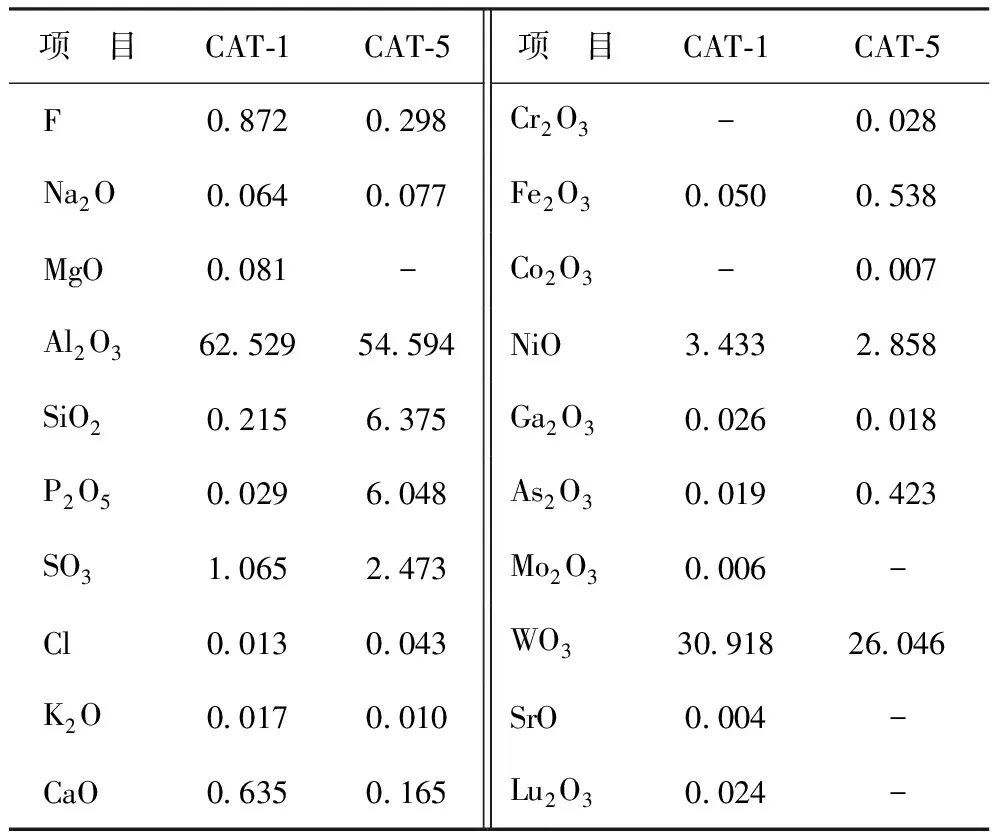

选取新鲜精制剂和再生精制剂进行XRF元素半定量分析,初步确定精制剂上有无其他杂质的沉积,结果见表3。

表3 催化剂样品XRF分析结果 w,%

从表3可以看出,精制剂为一种W-Ni型催化剂,使用助剂F改性[3-6](F改性可减弱金属与载体的强相互作用,促进W物种的活化,提高催化剂的活性),而从再生剂的XRF分析结果来看,再生剂中含Si、P元素的物质明显增加,含Fe和As元素的物质略有增加,可能是催化剂表面附着垢物的成分。

2.4 SEM形貌及EDS微区分析

对CAT-1,CAT-2,CAT-5分别进行形貌观察、EDS微区分析和SEM-EDS Mapping分析,以考察精制剂表面的杂质组成和杂质的沉积情况。

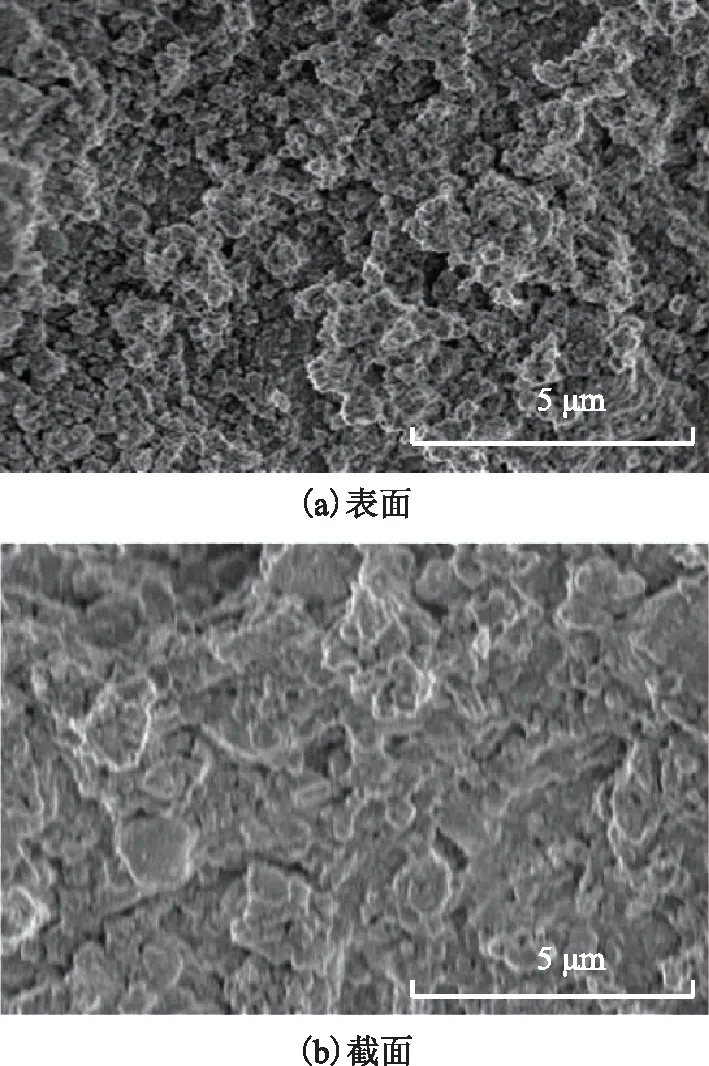

2.4.1 CAT-1对CAT-1的表面和截面分别进行形貌观察,结果见图3。从图3可以看出,CAT-1的表面和截面的形貌均匀,为其载体γ-Al2O3的结构。

图3 CAT-1的形貌

对CAT-1的截面和表面进行EDS微区分析,结果如表4所示。从表4可以看出,CAT-1为W-Ni型催化剂,助剂F改性,相对来说CAT-1表面上F元素的含量更高,CAT-1中其他微量的杂质来源于催化剂制备过程所使用的原材料。

表4 CAT-1表面和截面的EDS微区分析结果 w,%

2.4.2 CAT-2对CAT-2的表面和截面分别进行形貌观察,结果见图4。从图4可见,CAT-2上有积炭,分布均匀,而且表面覆盖一些絮状的物质。

图4 CAT-2的形貌

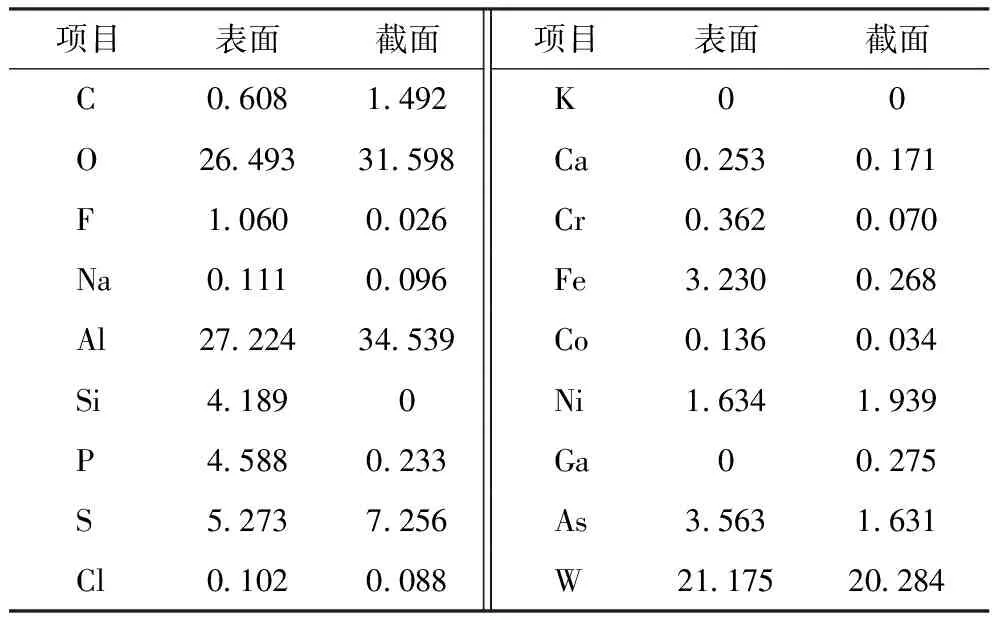

CAT-2的截面和表面呈现的外观形态和微区的形貌不一致,因此分别对样品的表面和截面进行EDS微区分析,结果见表5。从表5可以看出,相比于失活催化剂截面,CAT-2的表面上除了沉积催化剂主要的活性金属元素及助剂外,还沉积了更多含P,Si,Fe,As元素的杂质。

表5 CAT-2表面和截面的EDS微区分析结果 w,%

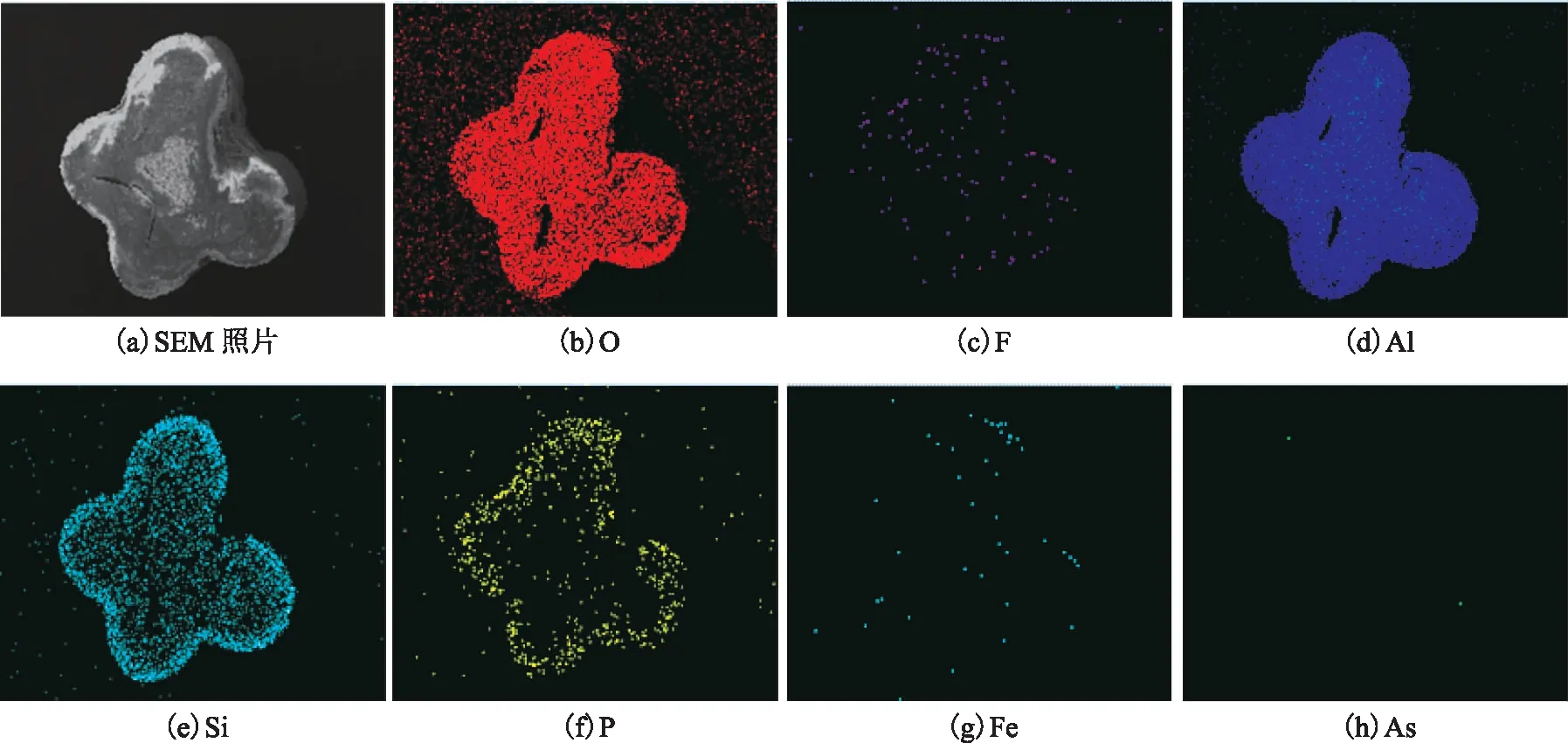

此外对CAT-2的截面进行SEM-EDS Mapping分析,结果见图5。从图5可以明显看出,CAT-2的截面呈现部分元素的“蛋壳”型分布,表面上主要杂质元素为P、Si及少量的Fe、As,且少量杂质进入催化剂内部孔道中,这与其EDS微区分析结果一致。

图5 CAT-2截面的SEM-EDS Mapping分析结果

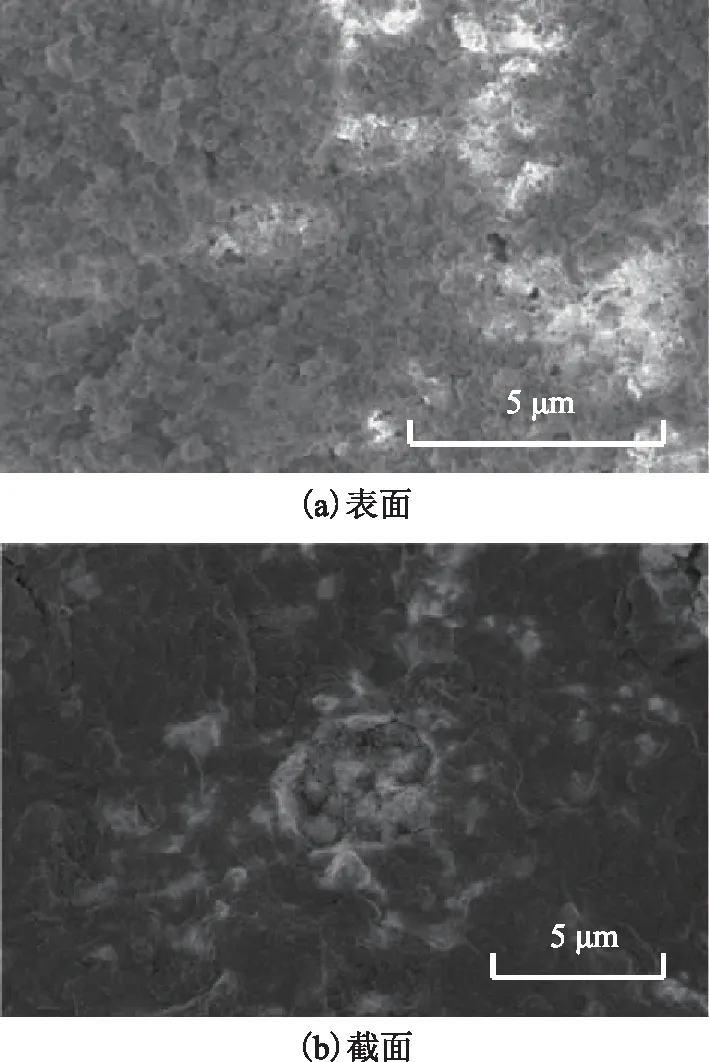

2.4.3 CAT-5对CAT-5的表面和截面分别进行形貌观察,结果见图6。从图6可以看出,CAT-5基本恢复新鲜催化剂的形貌,无明显的积炭,但催化剂的表面仍然覆盖一些絮状物。

图6 CAT-5的形貌

因CAT-5截面和表面呈现的外观形态(“蛋壳”分布)和微区的形貌不一致,因此分别对CAT-5的表面和截面进行EDS微区分析,结果见表6。从表6可以看出,其呈现的结果与CAT-2的EDS微区分析结果基本一致,即CAT-5的表面上沉积更多的含P,Si,Fe,As元素的杂质,尤其是含P,Si,Fe元素的杂质。

表6 CAT-5表面和截面的EDS微区分析结果 w,%

此外对CAT-5的截面进行SEM-EDS Mapping分析,结果见图7。从图7可以明显看出,CAT-5的截面呈现“蛋壳”型的元素分布,主要元素为P、Si及少量的Fe、As,这与失活催化剂截面的SEM-EDS Mapping分析结果一致。

图7 CAT-5截面的SEM-EDS Mapping分析结果

对CAT-5的截面进行SEM-EDS Mapping线扫描(能谱仪线扫描是指电子束沿样品表面选定的直线轨迹作所含元素浓度的线扫描分析,横坐标表示扫描距离,纵坐标表示元素强度),结果如图8所示。从图8可以看出:与CAT-5上助活性金属Ni的均匀分布不同,CAT-5表面F元素的含量高于截面上其他位置;含P、Fe元素的杂质更多地沉积在催化剂表面,含Si和As元素的杂质除了沉积在催化剂表面外,部分已进入催化剂的主体结构,使得催化剂呈现“蛋壳”型的元素分布。

图8 CAT-5截面的SEM-EDS Mapping线扫描分析

2.5 加氢精制催化剂失活原因分析

从催化剂孔结构参数来看,与CAT-1相比,CAT-2的比表面积、孔体积、平均孔径等孔结构参数显著降低,CAT-5的比表面积及孔结构参数也未恢复。CAT-2上的平均碳质量分数为1.27%,积炭量较低,CAT-5的碳含量已降低至较低水平,不足以导致催化剂比表面积及孔结构参数的明显降低[7]。结合CAT-1,CAT-2,CAT-5的SEM形貌观察以及EDS微区分析结果和截面的SEM-EDS Mapping分析结果来看,催化剂表面上沉积含P,Si,Fe及少量As元素的无机物是催化剂失活的主要原因。积炭失活的催化剂上沉积的S、C均较易去除,而催化剂上沉积较多的含P,Si,Fe的杂质,且越接近于表面,杂质的沉积量越多,造成催化剂孔口堵塞或孔径变小,降低催化剂的孔体积和比表面积,且再生过程中,含P,Si,Fe等元素的杂质变为氧化物而留在催化剂上,使催化剂永久失活[7-10],所以再生后其比表面积、孔体积和平均孔径基本未变。

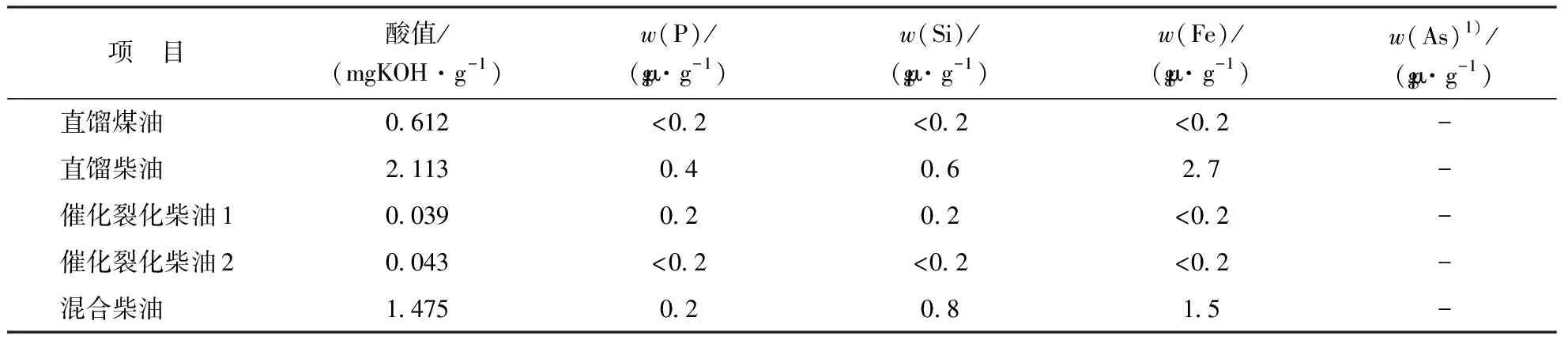

对于催化剂上含P,Si,Fe,As元素的杂质,极少量是催化剂制备过程中所用原材料中掺杂的一些杂质,大部分应该主要来源于原料油。采用电感耦合原子发射光谱(ICP-AES)对原料油中的杂质进行定量分析,结果见表7。

表7 混合柴油原料的主要性质

从表7可以看出,直馏柴油中含P,Si,Fe元素的杂质含量相对较高,直馏煤油和催化裂化柴油中杂质的含量在检测限边界或低于检测限,总体来看,混合柴油原料中有一定量的含P,Si,Fe元素的杂质。对于原料油中含P杂质的来源,一方面可能来自常压馏分中微量磷系缓蚀剂(相比于非磷系和混合型缓蚀剂,磷系缓蚀剂对高温环烷酸的缓蚀效果较好,其中以硫代(亚)磷酸酯类的缓蚀效果较突出[11]),当常减压蒸馏装置所加工原料性质波动较大,常压塔侧线加注缓蚀剂的量不能根据原料酸值的波动调整时,就会存在腐蚀加剧或缓蚀剂加注过量的问题[12],导致常压馏分中携带含P、Fe元素的杂质。另一方面可能来自为抑制换热器结垢而加注的阻垢剂。含Fe元素的杂质一是来自常压馏分,还有因混合柴油的酸值较高,对设备、管线腐蚀产生的含Fe元素的杂质,如环烷酸铁、FeS等杂质,这些杂质在保护剂未有效拦截的情况下,就会沉积在主剂上。含Si杂质主要来源于直馏柴油馏分,可能是全厂污油通过常减压蒸馏装置回炼时,含硅的杂质进入直馏柴油馏分中。含As的杂质主要来源于原油,在柴油馏分中主要以三苯基砷的形式存在[13]。这些含P,Si,Fe,As元素的杂质覆盖在催化剂表面或少量进入催化剂孔道,造成催化剂的永久性失活。

3 建 议

从目前的分析结果来看,催化剂表面沉积的含P,Si,Fe等杂质主要来源于原料油,且在装置运行周期内,这些杂质已穿透保护剂床层,在主催化剂床层上沉积,因此对装置后续的运行提出如下建议:①加强原料油中含P,Si,Fe等杂质的监测,根据保护剂的容垢能力,严格控制原料油中杂质的携带量,尽量避免杂质穿透保护剂床层。②在保护剂床层上,级配装填一些容硅能力强的捕硅剂[14]和均匀沉积含P杂质的保护剂,同时优化保护剂的级配装填,让原料油中携带的杂质尽可能沉积在保护剂床层上,减少对主催化剂活性的影响。

4 结 论

综合催化剂的SEM形貌、EDS微区和SEM-EDS Mapping等分析结果来看,催化剂表面沉积含P,Si,Fe及少量As元素的无机物,且在催化剂颗粒中呈“蛋壳”型分布,杂质堵塞催化剂孔口或沉积在催化剂孔道中,是引起催化剂失活的主要原因。