挖金湾矿巷道顶板的破断原因分析及控制方案研究

刘 江

(同煤集团挖金湾煤业公司,山西 大同 037000)

挖金湾煤业5133 综采面所处地质环境较为复杂,煤层厚度 5.81~13.26m,平均为 9.70m,可采性指数Km=1,煤厚变异系数γ=24.1%,为该区主要稳定可采煤层。煤层结构复杂,一般含夹石 2~5 层,局部多达 8 层。夹石单层厚度一般不大于0.40m,煤层顶板多为泥岩,局部为粉砂岩、细砂岩,底板多为泥岩,局部为中细砂岩,顶板稳定性差,在实际生产中经常出现顶板的破断、垮落,给综采作业安全造成了极大的影响[1]。为了提升综采作业的安全性,挖金湾煤业组织了安全改善小组,对5133综采面巷道顶板破断的原因进行了分析,提出了以巷内加强支护为核心的改善方案,实际应用表明该加强支护方案具有结构简单、作业效率高、可靠性好的优点,极大地提升了井下巷道顶板的稳定性。

1 巷道顶板破断现象及原因分析

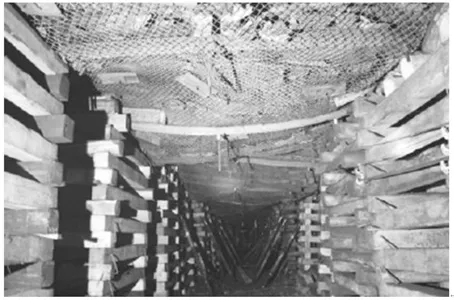

5133 综采作业面的运输巷为矩形断面,尺寸为5.2m×3.6m。巷道内顶锚杆之间的排距为900mm,金属网采用100mm×100mm,锚索直径为17.6mm,长度为9.2m,设置时与巷道顶板相垂直;巷道两帮各设置了四组螺纹钢锚杆,金属护网结构同样为100mm×100mm。在实际应用中,其顶板频繁出现破断下沉,最大的沉降量约为1200mm,表现为锚杆脱落、钢索撕裂,特别是在井下综采面回采震动或者矿压的影响下,顶板破断导致出现悬吊煤网兜现象[2]。同时顶板的破断也会导致巷道两侧煤帮出现较大的垮落现象,造成巷道两侧锚杆脱落、煤帮外鼓等。5133 综采作业面巷道顶板破断现象如图1 所示。

图1 5133 综采巷顶板破断导致支护结构变形示意图

通过对煤矿井下综采面地质情况的分析,5133综采面顶板的破断主要可分为煤层破断引起、夹矸层的变形引起以及二者综合作用下产生的巷道顶板的破断。经综合分析,对顶板破断影响最大的因素包括巷道的宽度、底板岩层的结构强度和顶板支护可靠性三个方面,其共同作用下导致煤层破断、夹矸层变形,最终导致了煤矿井下巷道顶板的破断。

2 顶板支护参数优化

根据5133 综采面的实际情况,结合井下支护的安全性、经济性和支护效率,采用了锚杆支护+钢筋网再配合锚索联合支护的结构。锚杆呈矩形方式排列,每一排设置六组直径为20mm 的螺纹钢锚杆,同时设置一组直径为6.5mm、尺寸为5400mm×1000mm 的钢筋网支护结构。各个锚杆在设置时必须压茬处理,搭接长度不少于200mm。在锚杆和钢筋网搭接的位置,每隔100mm 需要用钢丝进行锁紧,每股锁紧钢丝绳旋紧不得少于3 扣。

锚索支护时,采用和井下巷道顶板相互垂直的布置结构。锚索支护同样采用矩形布置方式,每一排设置3 根锚索,锚索之间的距离不小于3m。在支护时采用直径为21.8mm 的锚索配合π 字型结构的钢梁进行加固[3],各个锚索之间的距离设置为1500mm。

巷道非回采侧的支护,选择直径为20mm 的螺纹钢锚杆配合菱形金属护网支护的方案。每排锚杆设置3 根,锚杆之间的距离为1100mm,设置到距离顶板300mm、距离底板700mm 的位置。锚杆设置位置必须进行压茬处理。在锚杆和钢筋网搭接的位置,每隔200mm 需要用钢丝进行锁紧,每股锁紧钢丝绳旋紧不得少于4 扣。

在巷道的回采侧帮,采用直径为27mm 的玻璃钢锚杆配合双层塑料护网支护结构。每排设置3 组锚杆,各个锚杆之间的距离为1100mm。5133 综采面巷道支护结构如图2 所示。

图2 煤矿井巷道支护结构示意图

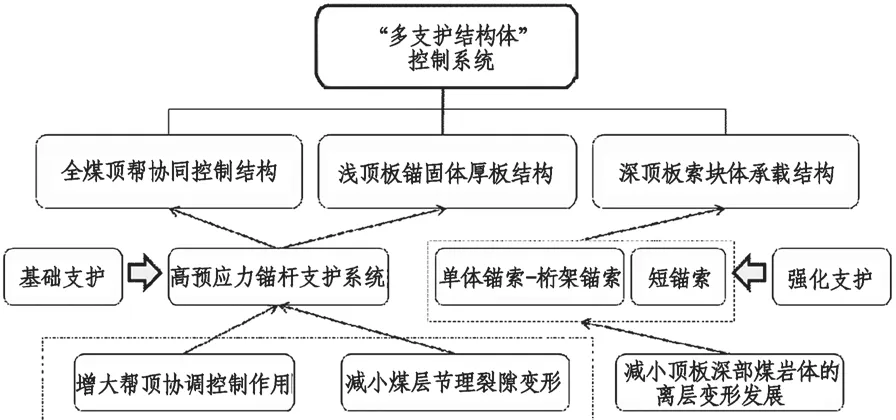

3 多支护结构控制方案与应用效果

根据煤矿井下的实际地质条件,为了确保5133综采面巷道顶板的稳固性,在巷道支护结构的基础上又提出了一种新的多支护结构体联合控制方案,应对复杂条件下的巷道支护。该联合支护方案以巷道锚索支护为基础,形成了以高预应力锚杆支护、单体锚索—桁架锚索与短锚索相互配合的强化支护方案。该多支护结构控制系统整体结构如图3所示[4]。

图3 煤矿井下多支护结构体控制体系示意图

通过对挖金湾煤矿井下5133 综采面顶板破断原因的分析,针对性地制定了顶板控制方案,通过对巷道支护方式优化,配合多支护体结构控制方案,实现了对复杂地质条件下顶板支护的有效控制。在挖金湾煤矿的实际应用表明,该支护方案具有支护效率高、经济性好、材料消耗少的优点,能够极大地提升井下支护作业效率和支护稳定性。自2018年支护完成后,经过一年的跟踪测量,巷道内未见有新的顶板破断、分层现象,极大地提升了煤矿井下综采作业的安全性。优化后的井下支护情况如图4 所示。

图4 5133 综采面支护结构示意图

4 结论

为了提升挖金湾煤矿井下5133 综采面巷道顶板稳定性,提升煤矿井下综采作业安全性和效率,项目组对井下巷道破断现象和原因进行了分析,根据分析结果针对性地制定了巷道支护、多支护结构体控制方案,实际应用表明:

(1)对顶板破断影响最大的因素包括巷道的宽度、底板岩层的结构强度和顶板支护可靠性三个方面,其共同作用下导致煤层破断、夹矸层变形,最终导致了煤矿井下巷道顶板的破断。

(2)多支护结构体联合控制方案,以巷道锚索支护为基础,形成了以高预应力锚杆支护、单体锚索—桁架锚索与短锚索相互配合的强化支护体系,能够极大地提升煤矿井下巷道顶板支护的稳定性。

(3)支护方案具有支护效率高、经济性好、材料消耗少的优点,能够极大地提升井下支护作业效率和支护稳定性。