CRTSⅢ型先张轨道板流水法智能张拉控制系统研究

张长春

中铁二十三局集团轨道交通工程有限公司 上海 201399

预应力筋张拉是CRTSⅢ型双向先张轨道板生产的关键工序,张拉力值不一致容易造成轨道板翘曲变形,张拉工序所花费的时间又极大程度地影响了流水作业的工效,因此,对其张拉工艺的控制是决定轨道板成品质量和生产效率的重要因素[1]。为提高CRTSⅢ型先张轨道板制造工艺,并使其工装设备全面进入工厂化生产阶段,有必要对预应力筋的张拉精度控制和张拉工序自动化进行深入研究,以提高其流水线工业化生产水平和设备利用率,同时降低场地摊销和劳动力成本,促进我国CRTSⅢ型先张轨道板的生产工艺从矩阵法向流水法转变[2-3]。

预应力筋张拉通常采用整体张拉、单根张拉或整体和单根相结合这3种方式[4]。对于双向先张预应力轨道板机组流水生产法,整体张拉方式需设置大吨位张拉系统,并由专人控制张拉杆件与预应力筋连接,以实现台座两端张拉梁的整体张拉[5]。虽张拉效率较高,但设备投资大、人为因素易导致张拉精度不足。而整体和单根相结合的张拉方式需投入2套设备分别完成初张拉和整体张拉,虽可保证张拉力的均匀性和较高的张拉精度,但操作过程较为复杂,工序耗费时间长,且易造成预应力损失。

本文依托山东临朐高速铁路CRTSⅢ型先张法预应力混凝土轨道板机组流水法生产线,将可单独控制每根预应力筋张拉力,并且由模具承受张拉反力的单根张拉方法用于先张轨道板自动化机组流水法的生产工艺与成套设备研发。同时,结合智能传感和信息化控制技术,首次提出单根预应力钢筋自动张拉、锁定理念,通过张拉设备自动识别,以及张拉结构和参数的自动调整,研制出可自动适应多规格轨道板生产的智能张拉设备,再通过牵引装置和预应力张拉连接装置,实现了流水化生产和预应力筋的双向同步张拉与锚固,不但使张拉设备与流水线生产相匹配,还使张拉力值能够自动补偿,确保了预应力筋张拉力的均匀性。

实际应用时发现,对于纵向布置16根预应力筋(上、下2层各8根)、横向24根预应力筋的双向预应力先张轨道板,本套设备可在多头张拉的同时,单独控制每根预应力筋的张拉力。所有预应力钢筋均可实现同步对位、连接、锁定的全自动控制。只需10 min即可完成模具的升降找平、对位张拉、测力、测伸长量、锁定、数据保存等流程。通过对每根预应力钢筋进行张拉力和伸长量测试,持荷不少于1 min,发现锁定后的张拉力精度误差在3%以内,伸长量误差小于±0.02 mm,真正实现了自动化单模单根张拉、信息化监控,流水线生产及预应力的精确控制。

1 张拉设备结构设计

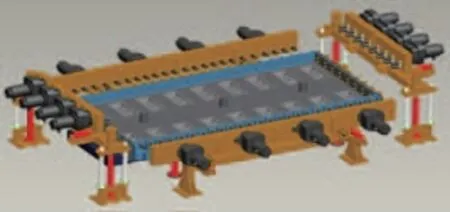

张拉设备由端面张拉机构、侧面张拉机构、电气控制系统、液压系统、气动压紧装置等组成(图1)。其中,端面张拉机构包括端张拉梁、端张拉梁托架、导柱、固定座等;侧面张拉机构包括侧张拉梁、侧张拉梁托架等;电气控制系统包括测力传感器、位移传感器、控制模块等;液压系统包括液压泵站、液压阀、液压油缸等;气动压紧装置包括气缸、气动阀、气动三联件等。

图1 张拉设备示意

1.1 工作原理

张拉设备设计为双向单根单侧同时张拉(图2),轨道板模具通过纵向与横向张拉梁定位后,张拉纵梁下移使张拉杆与张拉爪处于同一水平面上。张拉横梁通过先前移再下移的方式使张拉爪与张拉杆处于同一水平面。此时模具与张拉梁构成了共同受力体系(图3),并通过张拉连接装置(图4)实现双向预应力筋的单根同步张拉。该连接装置可直接放松预应力筋,解决了传统张拉中需先超张拉再放松的技术难题。通过锁定装置将预应力筋进行有效锁定,减小其回缩损失。

图2 纵向张拉梁

图3 模具与张拉梁连接

图4 张拉连接装置

张拉杆由内螺纹、止推滑动持力环、张拉环、卸载螺纹组成。端头是丝锥螺纹,预应力筋与其相连,其工作原理为千斤顶顶推主承力板,带动卡入张拉爪内的张拉杆移动,此时模具与张拉千斤顶互为反力,将预应力筋拉长,张拉杆上的轴承用于锁紧张拉力。

最后,张拉油缸开始工作,至80 kN时关闭供油管电磁阀。其间,利用张拉时钢筋产生的伸长量,插入楔形钢板,并在自重和气缸锤的打击作用下锁定张拉力值。张拉力锁定通过楔形卡板完成,其技术原理为物体的摩擦自锁现象。张拉完成后,张拉杆轴承与模型侧模之间留有空隙,楔形卡板自动下滑填充该空隙,当楔形卡板在自动气锤的锤击下不能再下降时,可以认为张拉力锁紧。

1.2 张拉控制系统

智能张拉控制系统包括测值传感器、张拉泵控系统和分析软件等。图2~图4构成了双向同步智能张拉控制系统的主要组成部分,通过其实现轨道板双向预应力筋的同步张拉与锚固。

张拉泵控系统是以液压缸流量控制实现压力间接控制的“变频液压泵控系统”。根据设定的加载曲线控制张拉过程,再通过“自抗扰控制算法”实现步进式压力输出,使预应力筋缓慢而均匀地受力张拉,有效保证各根预应力筋的张拉速率同步。

千斤顶纵向张拉工作原理参见图2和图4,预应力筋的张拉采用“一对一”的张拉方式,即1个千斤顶对应1根预应力筋,从而实现单根张拉。千斤顶采用双作用千斤顶,油站集成共用,双油泵操控,主泵油压最高为35 MPa,工作压力为31.5 MPa,副泵控制辅助油缸,采用工作压力为21 MPa的低压油路,均设置安全溢流阀。每个张拉千斤顶可单独工作。单根张拉通过拉力和位移传感器实现双向监测控制。侧面张拉梁为水平移动,端面张拉梁既可垂直升降又可水平移动,以保证模具在轨道上的快速移动和对位。张拉油缸采用标准单元化设计,端、侧张拉油缸可通用,方便维修、互换。

1.3 传感检查系统

测量数据采集系统由传感器通过电信号采集至各对应控制柜,各控制柜内的控制模块通过以太网相连,将数据集中采集至服务器统一处理。利用GCS-Contrix软件及VxSCADA组态软件,将张拉工况采集的数据显示,并通过人机界面下达操作指令。还可通过人机界面查看关键工位的实时/历史曲线(如张拉力值)和相关数据报表。

张拉力和伸长量的测量通过安装高精度传感器进行测定。伸长量的测量使用位移传感器,张拉力的测量使用压力传感器。位移传感器本体固定于液压油缸的缸体外侧,位移张拉杆前端与液压油缸活塞杆前端用1块安装铁片工装予以固定,从而可实时反馈油缸活塞杆的位移伸出值。每个油缸均安装有位移传感器,行程为75 mm。张拉工位的单根钢筋应力传感器则是用于检测单根钢筋张拉后的力值是否达到80 kN的理论值,量程0~120 kN,安装在每个张拉油缸与承力板之间。

1.4 技术特点

1)张拉前由模具升降设备和张拉设备共同完成张拉连接对位工作,精度要求控制在±2.5 mm内。张拉方式为单向,每个千斤顶控制1根预应力钢筋。张拉千斤顶的前端安装测力传感器,并至少安装2个位移传感器。

2)预应力筋采用整体单根张拉方式,单根预应力筋加载速率不大于4 kN/s,分别张拉预应力筋至设计值,张拉完成后,持荷1 min后插紧楔块并记录。

3)预应力值采用双控标准,以张拉力控制为主,伸长值作为校核。横向预应力钢筋的位移值偏差≤0.4 mm,纵向预应力钢筋的位移值偏差≤1.0 mm。正式生产前,应根据设计预应力值进行摩阻试验,确定补偿量。

4)预应力钢筋张拉伸长量超过设计值偏差的5%时,系统会自动报警,且更换钢筋较方便。

5)张拉记录由检查系统自动生成,并具有进行远程传输、自动报警功能。作业完成后,模具下降至流动工位,并将信息传递给控制中心。

2 张拉工艺流程

1)模具运行至准确位置后,纵向张拉横梁向下移动、横向张拉横梁水平移动至设定位置,钢模依靠底部4个油缸同步顶升实现准确定位(见图2),并完成张拉机械手与张拉杆的嵌入连接,进入等待张拉状态(见图3)。

2)张拉采用自动张拉设备,张拉前,每个张拉油缸会先完成各自的空行程(未带力行程),之后开始单根单端同时张拉,并以张拉力值作为控制。

3)预应力张拉应均匀,加载速率不应大于4 kN/min,至设计张拉力值80 kN后,持荷1 min,汽缸自动压紧楔形插板并反复3次,以此保证张拉力值完成锁定。实测单根张拉力与设计张拉力偏差不应大于±3%。

4)预应力张拉状态数值及曲线可在中控室SCADA软件的人机界面上进行查看,并自动生成张拉记录。

5)张拉锁紧后,纵、横向张拉油缸进入回油状态,力值归零。纵、横向张拉梁的张拉机械手与张拉杆脱离并复位,钢模随着底部4个顶升油缸同步回缩而平稳回落到运输小车上。

6)张拉工位完成后进行信号确认、反馈,等待进入扫描检测工位。

模型张拉锁定完成后,将在有钢筋笼的前提下进行三维扫描,以检测模型的变形情况,并对不合格的模型进行报警。最后对检测数据进行传输、保存和分析。

3 结语

本文针对CRTSⅢ型先张轨道板机组流水生产线上的预应力筋双向同步张拉系统,对其所涉及的关键技术进行了总结和分析。该系统是一种基于自抗扰控制技术的预应力同步智能张拉控制技术,实现了张拉结构和张拉参数的自动调整及张拉力值的自动补偿,确保了预应力筋之间张拉力的均匀性。

实践表明,该套系统运行稳定,不但解决了轨道板钢筋预应力的精度控制问题,还增强了CRTSⅢ型先张轨道板流水生产线的机械化、自动化和信息化程度,显著提高了生产效率,降低了劳动力成本,进一步推进了规模化生产。采用此预应力筋同步张拉设备生产的轨道板已经应用于济青、鲁南高速铁路等工程中,并取得了较好的社会效益和经济效益。