基于支板稳燃的超声速火焰特性研究进展

张军龙, 常军涛, 王 瑄, 鲍 文

(哈尔滨工业大学 能源科学与工程学院, 哈尔滨 150001)

0 引 言

超燃冲压发动机被誉为是能够实现高超声速飞行的最佳吸气式动力装置[1-2],它具有比冲高、速度快等优点,同时,超燃冲压发动机内部没有转动部件,还具有结构简单的优势,因此各国都对其进行了大量的研究。Curran[3]以综述的形式总结了超燃冲压发动机发展的前四十年的研究进展,综述中总结了美国、俄罗斯、法国、德国、日本、澳大利亚等一系列国家的相关研究进展,并提出了超声速燃烧室所面临的迫切需求。冲压发动机工作在超声速及高超声速的气流环境中,高速来流在进气道内通过激波压缩达到了增压降速的目的,已达到发动机最高的工作效率。在亚燃冲压发动机中,经过进气道压缩之后的气流速度已经由超声速变为亚声速,亚声速气流进入燃烧室中之后,对于点火、稳燃等相对来说比较容易实现。在超燃冲压发动机中,考虑到总压损失等一系列性能指标,气流不能被压缩到亚声速状态,这就要求在高马赫数运行工况下,燃烧室必须工作在超声速气流中,超声速气流中初期的燃烧能量积累及后续的火焰维持极其困难,这就给稳燃器设计及后续的火焰稳燃机理的研究提出了新的挑战[4]。在超声速燃烧室中,当飞行马赫数达到6以上时,燃烧室中的气流速度可以达到1000 m/s以上的量级,此时,燃料在燃烧室中的驻留时间极短,为ms量级,这为燃料的点火、燃烧带来了巨大的挑战。同时,液态航空煤油的点火延迟时间也远大于其他气体燃料,这就给燃料的高效燃烧带来了更大的困难[5-6]。此时需要合理地设计稳燃器来实现超声速燃烧室中的燃烧组织及燃烧效率提升。

超声速燃烧室中的燃烧与流动是相互耦合相互影响的关系,也就是说在分析火焰稳定特性的过程中,需要综合考虑流动因素及燃烧因素的相互作用,所以稳燃器的设计也需要从两个角度进行分析。超声速气流中的火焰稳定及燃料的高效燃烧与化学反应时间和燃料停留时间有着密切关系[7]。当前主流的火焰稳燃方式为以凹腔为代表的火焰稳燃模式,该模式通过在超声速气流中建立低速的区域,增加燃料在燃烧室中的驻留时间,实现了超声速气流中的火焰稳定,已有学者对该火焰稳燃模式进行了综述总结[8-9]。相对于凹腔稳燃器,支板也被作为一种有效的燃料喷注器和火焰稳燃器用于实现超声速燃烧室中的火焰稳定。从20世纪70年代美国兰利研究中心[10]提出支板的概念开始,各国对支板构型的燃油喷注器、火焰稳定器展开了大量的实验及数值模拟研究,证明了支板在增加燃油穿透深度、增强掺混等方面都具有较大的优势。为了进一步实现超声速燃烧室中的燃烧组织优化,各国学者对以支板稳燃的超声速燃烧室中火焰特性进行了机理性研究。本文基于当前超声速支板稳燃领域研究现状,总结了以支板作为稳燃器的超声速燃烧室中的火焰稳定及火焰传播特性,并对该方向未来的研究工作做出了展望。

1 超声速燃烧室中支板稳燃器的特点及优势

1.1 超声速气流中主流的火焰稳燃模式

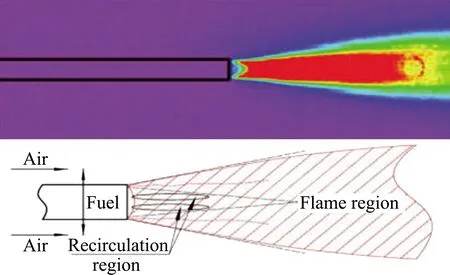

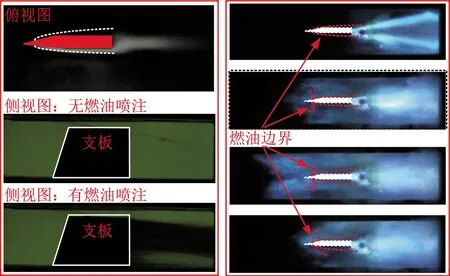

为了实现超声速燃烧室中的火焰稳定及燃料的高效燃烧,需要在燃烧室内设置合理的稳燃器。当前超声速燃烧室中的火焰稳定器有侵入式和非侵入式两种,其中非侵入式火焰稳定器主要以壁面凹腔及壁面后向台阶为代表,侵入式火焰稳定器以中心支板及中心喷油支杆为代表。胡吉超[11]对当前主流的超声速火焰稳定器进行了总结和分析,详细对比了各种火焰稳燃器的优势和缺点,重点对比了凹腔和支板两种火焰稳燃器的火焰特性,图1和图2分别为火焰稳燃模式下的燃烧室结构及火焰基本形态。在凹腔火焰稳燃模式下,在壁面位置设置小型凹腔,能够在凹腔内部形成较大规模的低速回流区实现燃料的点火及火焰稳定,同时,由于凹腔设置在壁面附近,不会对主流造成较大的扰动。在该稳燃模式下,燃烧室中的初始火焰首先形成于凹腔内部的回流区及剪切层中,即燃烧是从壁面进行组织并向主流中扩散的,进而消耗主流中的氧气,该种火焰形态被命名为“火包风”的燃烧流场结构。这种燃烧组织模式的优势在于,在稳燃器内形成的回流区规模较大,容易实现燃料的点火及燃烧,使燃料具有较高的燃烧效率。劣势在于,在壁面位置设置稳燃器,不利于燃烧室壁面内冷却通道的布置,同时也容易引起局部的热应力及应力集中。同时,主燃烧区在壁面附近,这就给壁面热防护带来了较大的压力,不利于燃烧室的长时间工作。在支板火焰稳燃模式中,直接将稳燃器插入到主流中心位置,同时支板也起到了燃料喷注的作用,可以将燃料直接注入到超声速主流中,在该种火焰稳定模式下,初始火焰形成于支板尾部的主流当中,该种火焰形态被命名为“风包火”的燃烧流场结构。这种燃烧组织模式优势在于,燃烧区在主流中心,高速来流可以将火焰与燃烧室壁面分离开,这就从根源上降低了燃烧室壁面热流密度[4],同时,该种燃烧组织模式下,可以不需要在燃烧室壁面设置额外的稳燃器即可实现火焰的稳定,在光滑壁面燃烧室中更便于进行冷却通道的布置,有利于燃烧室的长时间工作。其缺点在于,稳燃器直接深入到主流中,会对主流产生较大的扰动,引起较大的总压损失,同时支板前缘直接暴露在高速气流中,极易引起前缘烧蚀。另外,为了不产生较大的阻力损失,支板厚度不能太大,这就使得支板尾部的回流区面积太小,稳燃效果相对于凹腔稳燃模式略差。

图2 支板燃烧室火焰图片[11]Fig.2 Flame image and flame boundary in strut flame holding mode[11]

因此,当前的两种主流的火焰稳燃模式各有利弊,在后续的研究中需要取长补短,进行进一步的稳燃器优化设计以达到燃烧室燃烧及冷却性能的最优。

1.2 支板稳燃器在提高燃料掺混方面的优势分析

通过对不同稳燃模式下的火焰形态分析可以看出,支板稳燃模式下燃烧室的壁面热流密度较低,这将有利于发动机的长时间工作。支板稳燃器的另一个优势是可以直接将燃料注入到燃烧室中,提高了燃料的穿透深度,进而增加了燃料与氧化剂的掺混效率。

当前主流的燃料注入模式有两种,即侵入式燃料喷注和非侵入式燃料喷注。非侵入式的喷注方式由设置在燃烧室壁面的燃料喷射器实现[12],主要包括壁面垂直喷射器、物理斜坡喷射器和气动斜坡喷射器,其中壁面垂直喷射器是最基础也是最简单的燃料注入方式。在典型的壁面垂直喷注方式中,燃料的穿透深度是一个重要的物理量,它同时受到燃料的喷前压力和燃料注入速度的影响[11]。燃料的掺混效率在喷注位置附近的边界层内得到提升[13-14],由于燃料的注入,在边界层内会形成小型的回流区,回流区的存在将提升燃料的掺混效率,同时也有利于燃料的点火燃烧。 同时在超声速流场中,燃料的垂直注入会对来流产生较大的扰动,燃料边界位置的弓形激波会造成较大的燃烧室总压损失,结果表明弓形激波的存在会在一定程度上削弱燃料的远场掺混效率和燃烧效率[15]。多角度的燃料注入会在一定程度上增强掺混,但是对远场的掺混效果作用较小。

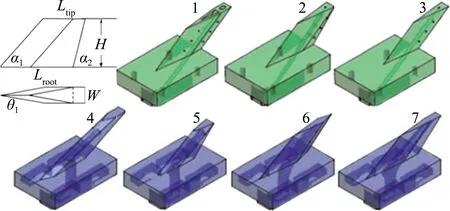

相对于非侵入式燃料注入方式,以喷油支板为代表的侵入式燃料注入方式可以直接将燃料注入到燃烧室主流中,大大提高了燃料的掺混效率。因此,各国学者对基于支板的燃料注入进行了大量研究。俄罗斯学者Vinogradov[16-17]在以乙烯为燃料的超声速燃烧室中进行了基于支板燃料注入的燃料掺混特性分析,并对比了支板喷注与壁面喷注、后向台阶喷注和斜坡喷注之间的区别。结果表明,支板燃料喷注方式能够实现燃料的最佳掺混效果,同时,这种情况下燃烧室的燃烧效率也是最高的。俞刚[18]对超声速燃烧室中喷嘴-支板组合喷注模式进行了实验和理论分析,对比了燃料垂直喷射和平行喷射两种情况下的燃料掺混特性。尽管采用支板燃料注入可以大大提高燃料的掺混效果,但是支板会在燃烧室中产生额外的阻塞作用,造成较大的总压损失。Bogdanoff[19]对超燃冲压发动机燃烧室中的燃料注入和掺混模式进行了总结,其中重点关注了塔型燃料注入模式。相比于斜坡燃料喷注器,塔型支板喷注有较大的优势,塔型支板的结构可以设计成比物理斜坡更小的尺寸,因此相比于斜坡喷注,产生的气动阻力也将减小。由于在燃料注入和增强掺混方面的优势,支板被广泛的用作燃料喷注器[20-21]。支板结构参数会对燃料的掺混过程产生影响,Hsu[22]运用激光诱导荧光(PLIF)的手段对不同构型的支板掺混特性进行了研究,图3为所选用的支板结构,所研究的支板具有不同的楔角、不同的支板长度和不同的支板结构形状。同时,通过仿真的手段研究了支板高度和宽度对燃料掺混过程及总压损失特性的影响规律[23],结果表明增加支板的尺寸能够增加燃烧室总压损失,同时支板后部的燃烧区面积也会随之增大。支板上燃料的喷注点位置也会对掺混特征产生影响[24],分别在支板的前缘、侧壁面、尾缘和尖端设置了燃料喷注孔。将其中一个燃料喷注孔设置在靠近壁1/8H的位置,可以改善靠近壁面的燃料分布,进而提高点火特性。通过分析燃烧室流场特征和燃料分布规律,可以发现当采用后掠支板时,燃料可以向上游传播并扩散到主流中心位置。在圆形轴对称发动机燃烧室中进行的数值模拟研究表明[25],在支板设计过程中有最佳后掠角,在最佳后掠角工况下能实现燃料掺混效率的提升,而不产生太大的燃烧室总压损失。

图3 不同机构的支板构型[22]Fig.3 Struts with different structural parameters[22]

同时,多支板耦合作用下的燃料注入及掺混特性也得到了广泛的研究。Pandey[26-27]提出了一种双支板燃料注入模式以提高燃料的掺混性能,同时在壁面也设置了燃料喷注器对燃料注入策略进行了优化。图4为双支板燃料喷注工况下燃烧室中的流场分布图,前后支板之间也形成一个易于燃烧的分离区,后支板尾部的回流区能够提高燃料的掺混效率。壁面燃料的注入,在燃烧室中形成弓形激波,同时支板前缘产生的激波结构造成了壁面附近的流动分离,激波对流动的作用进一步提高了壁面附近燃料的掺混效率。

在全尺寸燃烧室中,很难通过采用单个支板燃料注入实现高的燃料掺混效率,此时更应该采用多支板组合方式进行燃料供给。Manna[28]和Kumaran[29]通过三维数值模拟对多支板组合供油超声速燃烧室进行了研究,在燃烧室流道中安装了五块支板,通过采用拉格朗日分散相分析研究了液体煤油液滴的蒸发和混合,预测了超燃冲压发动机燃烧室中的流动发展过程。采用多支板组合供油策略时,燃料在几块支板间的分配比例会大大影响燃料的掺混和燃烧[30]。当燃料在支板间分布不合理时,单个支板的燃料喷注会对其他支板燃料的掺混和燃烧产生负面影响,进而影响发动机的性能。

(a) 支板局部流场特征

(b) 掺混效率变化

2 基于支板稳燃的超声速燃烧室的火焰特性分析

在超声速燃烧室中,气流速度通常可以达到1000 m/s的量级,这就使燃料在燃烧室中的驻留时间为ms量级,在如此短时间内实现燃料的燃烧并获得尽可能大的燃烧效率是超声速燃烧室中亟需解决的关键问题。由此看来,超声速燃烧室中实现高效燃烧的主要矛盾是燃烧室中的气流驻留时间太短,无法满足燃料的化学反应所需的时间[31],致使燃料在参与化学反应时就被吹离燃烧室,造成了燃烧效率较低的现象。基于当前的研究背景,需要提出一个量化指标来定量地评估燃烧室的稳燃能力及稳定燃烧的基本条件,其中达姆科勒数(Da)被广泛应用于超声速燃烧领域以评价燃烧室的火焰稳燃能力[9],当且仅当Da>1时,即燃料的驻留时间大于燃料的化学反应时间时,燃料才能有充分的时间在燃烧室中发生化学反应形成稳定的火焰。所以,为了实现超声速燃烧室中的火焰稳定,必须从燃料驻留时间和燃料化学反应时间两个角度进行燃烧组织及优化。

2.1 以增加燃料驻留时间为主导的火焰稳定模式

通过增加燃料在燃烧室中的驻留时间来实现火焰稳定的方案被用于解决超声速燃烧室中火焰稳定困难的问题,其中为代表的火焰稳燃器为壁面凹腔火焰稳定器。凹腔是当前超声速燃烧室中最常采用的火焰稳定器,其中超燃冲压发动机领域的代表性成果X-51A[32]构型即采用凹腔稳燃器进行火焰稳定。凹腔稳燃器通过在超声速气流中形成局部低速区域进而提高燃料驻留时间的方式实现了超声速火焰稳定。在国内,国防科技大学王振国等人[8]进行了大量的实验及数值模拟工作,对基于凹腔稳燃的超声速燃烧室火焰稳定特性进行了深入研究,并探究了不同凹腔结构、不同燃油注入策略等对凹腔稳燃特性的影响,基于此进行了进一步的燃烧室性能优化工作。乐嘉陵[33]基于当前的研究成果,对超声速气流中基于凹腔的火焰稳燃机制进行了总结。

在凹腔稳燃的基础上,为了进一步提高燃料的混合效率及燃料在燃烧室中的驻留时间,一种新型支板/凹腔组合稳燃模式被应用于超声速燃烧室中,其中支板位于凹腔的上游,能够实现燃料直接注入到燃烧室主流中的目标,同时,支板燃料的预先喷注能够实现燃料在燃烧室中驻留时间的提高。在支板/凹腔耦合火焰稳定超声速燃烧室中,支板主要被用于燃料的注入,凹腔的主要作用则为火焰稳定[34-35]。支板燃油注入相对于壁面燃油注入其优势在于可以大大提高燃料的穿透深度,在以煤油为燃料的超声速燃烧室中[36],在支板和凹腔的相互作用下,燃料的掺混性能及燃烧室的整体性能都得到了大大提高,当支板安置位置接近凹腔的时候,燃烧室的性能达到了最优。实验结果表明[37],在支板/凹腔组合的超声速燃烧室中,支板注入的燃油所占的比例越大,燃烧室的推力等性能越大。同时,支板燃油注入比例也会对燃烧室中的燃烧模态产生影响,通过逐渐增加支板燃油的比例,燃烧室中的主燃烧区逐渐向凹腔的下游移动。图5展示了凹腔内部喷注和支板/凹腔组合燃油喷注两种工况下燃烧室中的流线特征[38],结果表明,支板的尾迹会产生多个剪切层,剪切层的存在为燃料提供了更宽的混合区域。当凹腔前缘没有安装支板的时候,气流沿着隔离段的壁面边界在凹腔的前缘处出现分离,在凹腔的下游,气流重新附着到壁面,其中有一部分空气被裹挟进凹腔内部的回流区中,实现燃料的掺混。当支板安装在凹腔前端的时候,支板尾部形成的尾流剪切流会与壁面剪切层相互作用,增加燃料在凹腔内的穿透作用,如图5(b)所示。

(a) 无支板流场特征

张新宇[39]在以煤油为燃料的超燃冲压发动机中研究了基于支板/凹腔燃料组合喷注的燃烧室特性,其中支板主要用于进行燃料注入,实现燃料的掺混增强,凹腔用于实现火焰稳定。实验结果发现[40],支板喷注的燃料大多集中分布于支板的尾部,同时,支板的阻塞作用会对燃烧室性能产生负面影响。这种情况下,一部分燃油会从壁面位置注入,以提高燃料与主流的掺混效果,此时,支板喷注和壁面喷注存在一个最佳的燃油分配比例范围,在这个范围内能够实现燃烧室性能最优。

为了增强超声速燃烧室中燃料的掺混效率及提高燃料的驻留时间,徐旭[41-43]提出了一种基于双支板燃料注入及稳燃的超声速火焰稳定模式。实验模型中,双支板垂直分布在燃烧室通道中的上游和下游,其中上游支板主要作为燃料喷注器,将燃料直接注入到超声速主流中,实现了燃料的预喷并增加了其驻留时间,下游支板起到了火焰稳定器的作用。为了提高火焰的稳定效果,在下游支板尾部位置设置了一个小型凹腔结构作为火焰稳定器。实验结果发现,只有当燃烧室下游出现热阻塞的情况下,上游支板喷注的燃油才会实现点火燃烧,因此该燃烧组织方式下燃烧室的燃烧性能会受到流动状态的影响。实验过程中,运用高速相机记录并分析了火焰闪回现象。实验发现,在燃烧室下游出现热阻塞的时候,在上游支板和下游支板之间形成了亚声速区,火焰在亚声速区中向上游传播,达到了上游支板的位置。通过对不同来流工况的实验结果进行分析发现,在高来流总温和低来流马赫数工况下,燃烧室中更容易出现火焰闪回现象。进一步,研究人员研究了两种来流工况下,燃油当量比动态变化时燃烧室中得到火焰稳定及火焰传播机理[42]。上游支板注入的燃油被点燃之后,根据燃油注入工况的不同,支板火焰出现了两种模式,即回流区火焰稳定模式和薄剪切层火焰稳定模式,两种模式的火焰特征如图6所示。由于支板的阻塞作用,支板尾部的回流区中的气流流动速度远小于主流中的流动速度,这将有利于局部火焰的建立。在回流区火焰稳定模式中,一部分燃油被卷携到支板尾部的回流区中,这部分燃油被点燃之后形成了值班火焰。在此模式下,当当量比降低到一定程度的时候,火焰模式从回流区火焰稳定模式转换为薄剪切层火焰稳定模式,此时,主火焰位于支板尾部的剪切层中。由于当量比降低,只有极少部分的燃料进入了支板尾部的回流区,而大部分燃料将集中在剪切层中,形成值班火焰。

杨庆春[44]也进行了双支板燃烧室火焰稳定特性的研究,并通过实验中测量得到的燃烧室沿程压力数据分析燃烧室的性能。实验过程中,上游支板放置在隔离段的末端,为第一级燃油注入,下游支板安装在燃烧室第二级等直段中。实验结果表明,在亚燃模态下,第一级燃油注入实现了燃烧室较好的工作性能。而在超燃模态下,通过下游支板实现的第二级燃油注入能够实现燃烧室更好的工作性能。进一步研究了三支板燃油注入超声速燃烧室性能[45],探究了不同燃油分配策略下燃烧室的性能,研究结果表明支板的数量和流向安置位置对燃烧室的性能会产生很大影响。

(a) ER=0.3, 上游支板火焰稳燃模式

为了提高燃料的驻留时间,并充分利用发动机长度,俄罗斯学者[46]进行了大胆的突破性尝试,他们将燃油的喷注点设置在了进气道入口处,燃油喷注装置如图7所示。

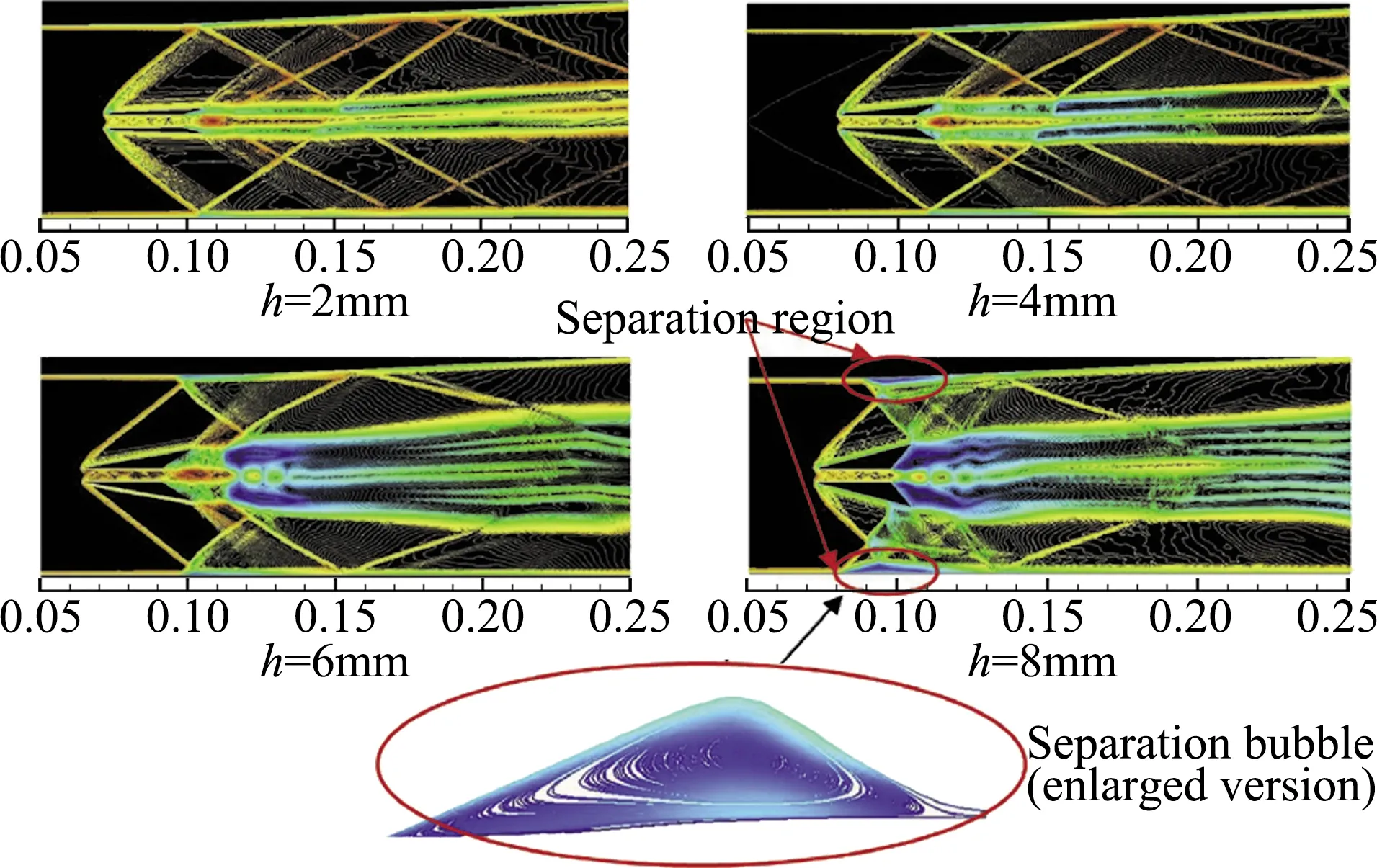

图7 进气道喷油模型及纹影效果图[46]Fig.7 Schlieren result in the inlet with fuel injection[46]

2.2 以提高燃料化学反应速率为主导的火焰稳定模式

在以支板作为稳燃器的超声速燃烧室中,由于支板厚度限制,导致了燃烧室中的低速回流区面积较小,无法实现燃料驻留时间的提高,此时需要从提高燃料化学反应速率角度进行高效燃烧组织。

液体碳氢燃料在燃烧之前需要经历燃料的液滴破碎、雾化、掺混等一系列复杂过程,而且其点火延迟时间也较长。氢燃料由于具有点火延迟短等优势,为了实现超声速气流中的点火及火焰稳定,在前期的研究中首先选取了氢燃料作为推进剂[47],取得了大量的超声速燃烧理论及特性的研究成果。德国学者[48-49]进行了大量研究,分析了基于支板稳燃的氢燃料超声速燃烧室的火焰特性。研究中采用ICCD相机捕捉火焰的形态,并通过在燃烧室壁面设置压力传感器进行燃烧室压力测量。图8和图9分别为不同当量比工况下燃烧室支板尾部的火焰形态图像和燃烧室沿程压力分布曲线。在值班火焰工况下,燃烧室压力相对于没有燃料注入工况基本没有变化,此时的支板火焰强度较弱,且都集中于支板尾部,并没有在燃烧室中形成压升。增加燃料当量比时,火焰位置向支板上游传播,同时燃烧室压力由于火焰强度的增强也有所提高。进一步增加燃料的当量比,火焰强度进一步增强。从ICCD图片中我们可以看出,支板尾缘位置的金属有轻微的烧蚀现象,这种现象的出现限制了这种稳燃模式下燃料的当量比上限。该构型支板的火焰特性研究对于揭示超声速燃烧室火焰稳定机理具有重要意义,研究过程中得到的实验数据广泛地被后续的研究者借鉴参考。

(a) Pilot flame, φISM=0

图9 氢燃料燃烧室不同工况下的燃烧室压力[48]Fig.9 Wall pressure distributions in different equivalence ratios fuel by hydrogen[48]

数值模拟方法也被广泛应用于超声速燃烧室支板稳燃的研究中,Berglund[50]运用大涡模拟的方法研究了两级支板燃料注入燃烧室中的流动、燃料掺混和燃烧过程,通过数值模拟得到的结果与通过PLIF方法得到的实验结果吻合度较好,证明了该大涡模拟结果可以用于分析燃烧室中复杂的流动和燃烧过程。

在研究过程中,支板被用作燃料喷射器实现燃料注入和混合增强,研究者深入分析了燃料的自点火和火焰稳定机制。图10为部分实验结果和数值模拟结果,其中图10(a)、10(c)、10(e)为实验得到的火焰亮度图像,图10(b)、10(d)、10(f)为相对应的数值结果中温度分布结果。通过分析实验与数值模拟结果,我们可以发现,在支板尾部存在自由剪切层,火焰主要形成于自由剪切层中,支板尾部涡流的存在使火焰向主流中扩散,在涡作用、强湍流作用和燃烧作用的共同作用下,火焰边界出现褶皱。

此外,除了采用化学反应速率快的燃料作为推进剂,采用辅助点火燃烧的方案也是实现超声速火焰稳定的基本手段。在以煤油为主推进剂的超声速燃烧室中,为了实现燃料的成功点火及火焰稳定,可以采用持续的能量注入,实现燃烧室的局部高温,进而加快煤油的化学反应过程。俞刚[51]提出了煤油-氢燃烧室的方案,并对该方案进行了大量的实验研究,实验过程中以煤油作为主推进剂,但是在燃烧区中加入少量的氢气,由于氢气的点火延迟及化学反应时间更短,加入燃烧室中的氢气首先被点燃形成了值班火焰,在值班火焰的作用下,主燃料被点燃形成稳定的煤油燃料火焰。后续进行了各种优化过程,包括氢气的当量比、稳燃器构型、燃料的喷注压力、燃料喷注器构型、空气来流条件等方面的对比,最终实验结果表明,煤油的点火及稳定燃烧存在最低的引导氢气流量,以总温为1710 K的来流条件为例,只有当局部的氢气燃油当量比达到0.09以上时,才能实现主燃料的点火及火焰稳定。

图10 不同支板构型下的实验及数值模拟结果Fig.10 Experimental and numerical results of flame images in different strut parameters

利用等离子的方式增强燃烧也是减小燃烧化学反应时间的重要手段,等离子体在点火及助燃过程中具有两个明显的优势,第一是等离子体产物温度较高,可以为燃料的燃烧提供有效的热量供应,第二是等离子体产物中含有强氧化性基团,这也有利于加快燃料的化学反应进程。俄罗斯的Sergey[52]等人进行了基于凹腔和后向台阶的等离子体增强燃烧技术研究,在凹腔内部设置了电极形成了局部等离子体发生区域,在该区域内建立了富等离子区,在等离子体的作用下实现了燃料的点火及火焰稳定,同时,在等离子的作用下,燃油的燃烧效率得到了大幅度地提高,实验结果如图11所示,这初步证明了等离子体在加快燃料化学反应及实现超声速燃烧室火焰稳定方面的应用前景。基于此研究,斯坦福大学的学者进行了进一步的实验探索[53],他们在光滑壁面的超声速燃烧室壁面上植入了电极,在没有稳燃器辅助的作用下,通过等离子体的作用,实现了来流马赫数2工况下的点火及火焰稳定。大量的实验结果证明了,等离子体在超声速燃烧室点火及火焰稳定中的应用前景,后续的等离子助燃机理及特性需要进一步的探索。

图11 等离子体作用下的点火及燃烧增强[53]Fig.11 Ignition and the combustion enhancement with the effects of plasma[53]

2.3 基于中心薄支板稳燃的超声速燃烧室火焰稳燃特性分析

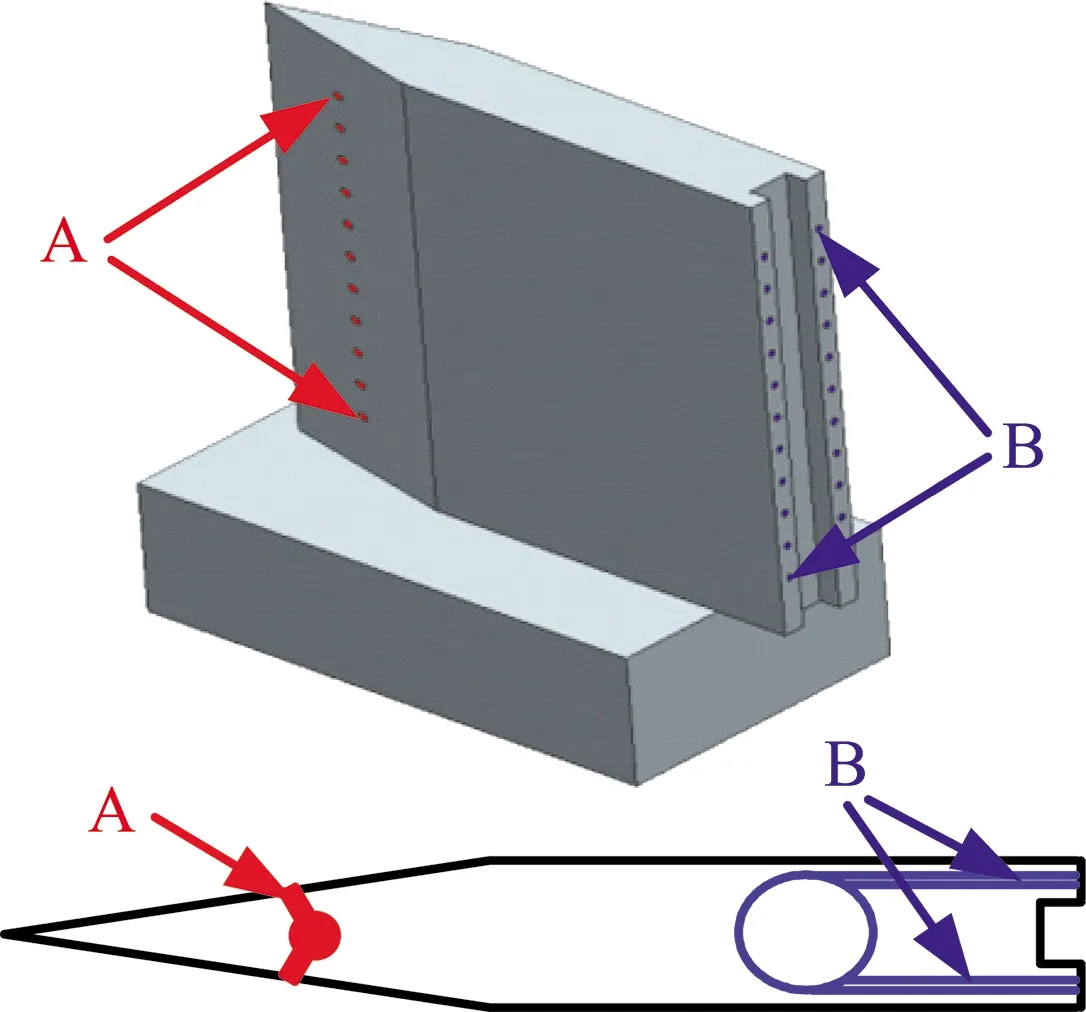

燃料在纯氧中的化学反应速率相对于空气中的会有大幅度地提高,基于这一基本原理,哈工大鲍文等人创造性地设计了一种基于尾部补氧的中心薄支板超声速火焰稳燃策略[54-56],通过在支板尾部加入少量补氧的方式,实现了超声速气流中的火焰稳定。薄支板结构如图12所示,其中喷注孔A为燃料喷注器,喷注孔B为纯氧喷注器,这种薄支板厚度仅为6 mm,阻塞比6%,这就大大降低了支板产生的气动阻力,进一步提高燃烧室性能。

图12 补氧薄支板构型[54]Fig.12 O2-pilot strut designed in Harbin Institute of Technology[54]

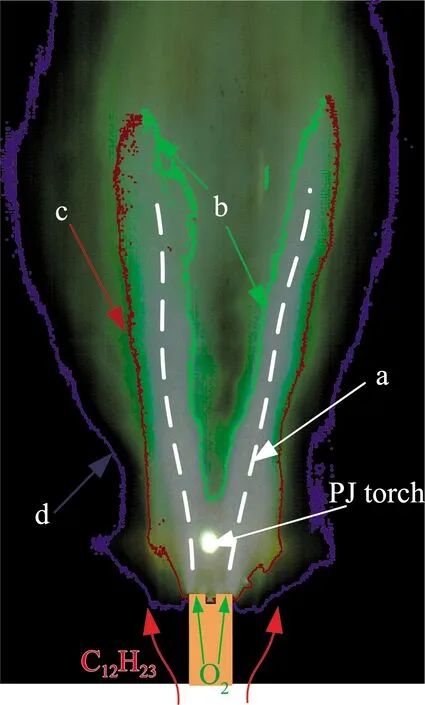

胡吉超[55]在双模态超声速燃烧室中对该构型补氧支板进行了实验测试,发现该支板具有较强的火焰稳定性能,在当量比0.19~1.0的宽工况范围内均实现火焰稳定。图13为补氧支板点火过程中支板尾部燃烧室壁面的温度变化曲线和燃烧室火焰图片,煤油注入之后,在等离子体点火器的作用下,支板尾部形成局部火焰,此时煤油温度上升;氧气加入之后,燃烧室内形成了整体火焰,且壁面压力迅速上升到600 ℃以上;关闭点火器之后,燃烧室温度略有下降,但是火焰形态基本没有变化;氧气关闭之后,燃烧室火焰熄灭,温度降低到常温状态。张军龙[56]在后续的研究中发现,基于薄支板稳燃的燃烧室中的火焰存在两种基本形态,即局部火焰形态和整体火焰形态。在局部火焰形态下,燃烧室中会产生局部火焰,但是火焰能量较弱,无法在燃烧室中建立足够的压升,此时燃烧室性能极差;在整体火焰形态下,燃烧室中不仅有明显的火焰,而且在燃烧室中会形成明显的压升,此时燃烧室具有较好的性能。图14为研究过程中发现的四种燃烧室火焰典型工况,从图中可以看出,只有在图14(b1)工况下燃烧室中建立了整体火焰,此时的燃烧室工作状态为高补氧流量和高燃油当量比工况,这证明了补氧在加速燃料化学反应及增强燃烧室火焰稳定特性方面具有较大的作用。同时,进一步增加支板尾部的补氧流量,燃烧室中的燃油燃烧效率将有进一步的提高。在研究过程中,通过对火焰形态的分析[57],进一步阐述了补氧在火焰稳定过程中的重要作用。图15为基于中心薄支板稳燃的超声速燃烧室火焰稳定形态,从图中可以看出火焰构型呈现V字型,V型火焰的根部位于支板尾部的回流区中。根据呈现的火焰图像,可以将整个火焰分成三个区域,即主预混火焰区、富氧扩散火焰区和富油扩散火焰区。在支板前缘进行燃料注入,燃料进入支板尾部的回流区中之后,与支板尾部的氧气混合,在点火器的作用下逐渐形成主预混火焰,图中用白色虚线表示的区域即为主预混火焰区域。进一步,主预混火焰向两边扩散,由于氧气主要集中于支板尾部,燃料位于支板侧面,所以扩散火焰形成了富燃区和富油区。图中绿色曲线为富氧区边界,红色曲线为富油区边界,蓝色曲线标识的为火焰边界。基于补氧支板的中心火焰,其火焰属性被定义为局部预混火焰。大量实验结果证明,在支板尾部加入10 g/s的纯氧就能实现超声速火焰稳定,而且可以大大减小支板厚度,这是一种有效的进行超声速燃烧组织的火焰稳定策略。

图13 点火过程中支板尾部温度变化及火焰图片[55]Fig.13 Temperature variation at strut back in ignition process[55]

图14 四种典型工况下的火焰图片[56]Fig.14 Flame images in four typical conditions[56]

图15 基于薄支板稳燃的火焰稳定形态[57]Fig.15 Stable flame shapes in strut flame holding mode[57]

3 支板稳燃超声速燃烧室中的火焰传播特性

超声速气流中燃烧与流动是相互耦合统一的,在点火及火焰稳定之后,火焰产生的释热会对燃烧室气流产生影响,造成主燃烧区中的气流速度降低,气流速度降低之后将更有利于火焰的稳定。

3.1 基于支板稳燃超声速气流中的火焰传播现象

超声速燃烧室中的燃烧过程为强湍流燃烧过程,燃烧室中复杂的湍流流动会产生大规模的涡结构,在涡结构的作用下,火焰传播特性会受到影响,并进一步增加燃烧强度[58]。同时,燃烧室中火焰的传播也会产生燃烧不稳定现象,甚至会导致熄火。因此,燃烧室中的火焰传播特性是实现有效和稳定燃烧的关键因素。

Mitani[59]通过数值模拟的方法对氢燃料超声速燃烧室中的火焰建立及传播过程进行了分析,经过计算发现,火焰在模拟飞行马赫数为6的研究工况下,以500 m/s的速度向上游传播。燃烧器中的各个燃料喷嘴周围也会产生小火焰,并且在发动机的下游产生大规模的扩散火焰。Rasmussen[60]运用LIF技术检测了燃烧场中OH和CH2O的分布,作为燃烧过程的重要中间产物,这两种物质的分布也能直接反映燃烧区的分布,在燃油流量逐渐减少到贫油边界的过程中,火焰的结构和火焰位置都发生了显著的变化。袁生学[61]认为燃烧室中的火焰扰动的传播速度可以超过声速,所以超声速燃烧室中的火焰传播过程与亚声速燃烧室中的火焰传播过程有本质的区别。孙明波[62]研究了当量比和燃料种类对火焰传播规律的影响,研究结果表明,随着燃料初始温度的提高,火焰传播速度逐渐增大;随着燃烧室压力的升高,火焰传播速度减小。

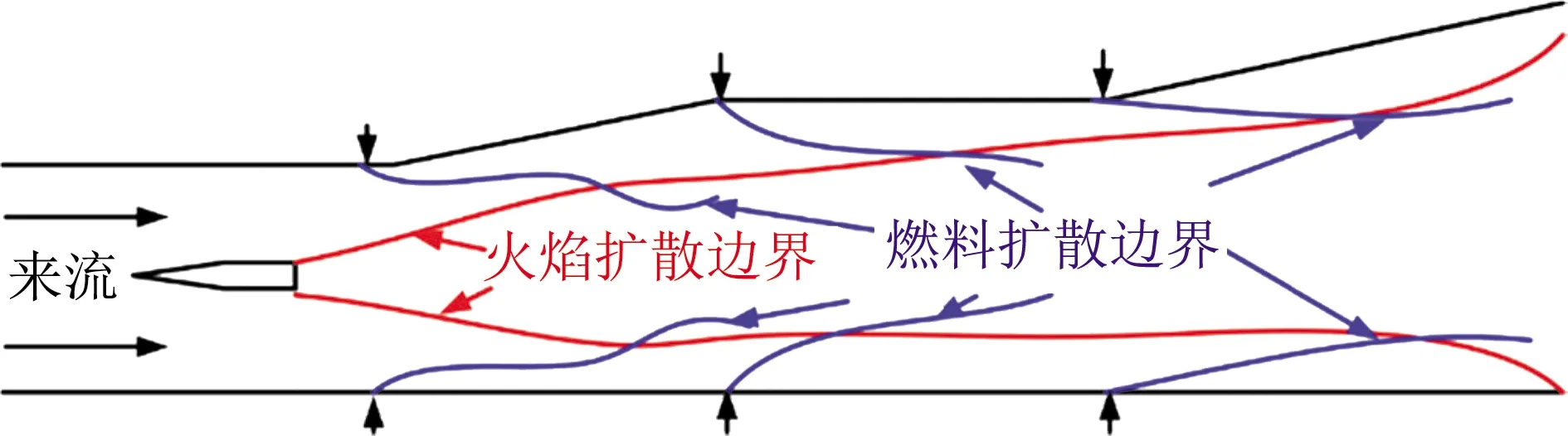

在燃料空气的预混区域,由于燃料的剧烈燃烧,火焰会向上游传播,这被称作是火焰的闪回。火焰的闪回会破坏火焰的稳定性[63],进一步会导致火焰的吹熄和发动机进气道的不起动现象,这两种现象的产生均会严重影响发动机的性能。在凹腔稳燃的超声速燃烧室中,初始火核首先在点火器附近形成,初始火核的扩散传播逐渐在凹腔内部形成整体火焰,凹腔中的整体火焰沿着凹腔下游形成的剪切层传播,引燃下游注入的燃油。燃烧室下游燃料的燃烧,会产生预燃激波串,同时火焰区域会对来流产生阻碍作用,在燃烧和流动的相互作用下,燃烧室内部形成了整体火焰。另外,凹腔的结构和构型参数会对燃料的扩散和火焰传播过程产生影响。胡吉超[64]通过实验发现了超声速燃烧室中的火焰传播过程存在两种模式,燃烧室下游产生热阻塞和不产生热阻塞的情况下火焰传播过程有所不同。图16为当量比0.4工况下火焰传播过程的图片。在这种实验工况下,燃烧室下游产生了热阻塞,整个火焰传播过程被分成了三个阶段,分别为初始火焰建立阶段、火焰传播阶段和火焰稳定阶段。在火焰传播阶段,出现了火焰逆流传播现象。而低当量比工况下,燃烧室下游不产生热阻塞,这种火焰传播现象也没有出现。张军龙[65]通过地面实验的方式,发现了超声速气流中的中心火焰和壁面火焰均存在回传现象,在回火过程中,火焰首先沿着燃烧室壁面及支板侧壁面的低速区域向上游传播,随着燃烧强度的增加,火焰甚至传播到了燃油喷注点的上游,出现了大面积的火焰回传。通过分析,发现了壁面回火现象的产生是由于壁面附近分离区及回流区的产生引起的燃油沿侧壁面向上游扩散;中心火焰回火的产生是由于支板壁面位置低速分离区的产生,进一步的前传是由于燃油喷注器附近产生的逆压梯度造成的燃油向主流上游的卷吸作用造成的。回火现象及机理阐述如图17所示。

图16 火焰传播过程[64]Fig.16 Flame propagation process[64]

火焰的传播和燃烧区的扩散会对高速来流产生扰动,燃烧和流动的相互作用会使燃烧室中产生模态转换现象[66],模态转换过程也会对发动机控制、发动机性能提升产生很大的影响。一批学者认为超声速燃烧室中的流动工况可以分成三种模态,即亚燃模态、初期超燃模态和后期超燃模态[67],各模态下的预燃激波串特性如图18所示,这些模态的特性都与燃烧和流动的相互作用有紧密关联。

图17 中心火焰回火现象及机制分析[65]Fig.17 Flame flashback phenomenon and mechanism of core flame[65]

图18 不同燃烧模态下的预燃激波串形态[67]Fig.8 Shock train characteristics in different combustion modes[67]

杨庆春[68]研究了超声速燃烧室中的动态特性,通过判断燃烧室中热阻塞点出现的数量,将燃烧分成了三种模态,其中包含两种亚燃模态和一种超燃模态。张辰琳[69-71]通过实验和数值模拟的方法,进一步研究了基于支板的超声速燃烧室中的模态转换现象,深入分析了燃烧室流动和燃烧的相互作用关系。

3.2 支板/壁面组合燃油喷注下超声速燃烧室火焰传播特性

为了实现燃油的分级注入,提高燃烧室性能。胡吉超[11]提出了一种支板/壁面组合燃油注入模式,该模式能兼顾燃料的燃烧和冷却性能。燃油注入思路如图19所示。

图19 基于支板/壁面组合喷射的燃烧组织示意图[11]Fig.19 Schematic diagram of strut/wall combined fuel injection mode[11]

燃油从支板注入到燃烧室中,火焰形成于中心位置,这样可以从根源上降低壁面热流密度,为了实现壁面附近氧气的有效利用,设置了多级壁面燃油注入。壁面燃油注入之后,首先在壁面位置形成冷却油膜,油膜吸收燃烧产生的热量,降低了燃油喷注点的壁面热流密度。进一步发展,油膜将被中心火焰点燃参与到燃烧中,提高燃油的燃烧效率。通过该种燃油注入方式,实现了超声速气流中燃烧与冷却的耦合统一,实现了燃烧室性能优化。后续,胡吉超对支板/壁面组合喷油的超声速燃烧室性能进行了分析[72],初步证明了该燃油注入策略在提高燃烧室性能、降低燃烧室壁面热防护压力方面的作用。他从系统层面对该燃油注入策略进行了评估,结果表明:支板燃油当量比较低时,中心火焰强度太弱,无法引燃壁面燃油;在支板/壁面燃油配比为1∶1的工况下,燃烧室性能达到了最优。同时,壁面燃油的加入可以在一定程度上降低燃烧室壁面热流密度,对燃烧室壁面起到了冷却的作用。所以,支板/壁面组合喷油的燃油注入策略从燃烧角度和热防护角度都具有较好的燃烧室性能,是一种有效的燃烧组织模式。

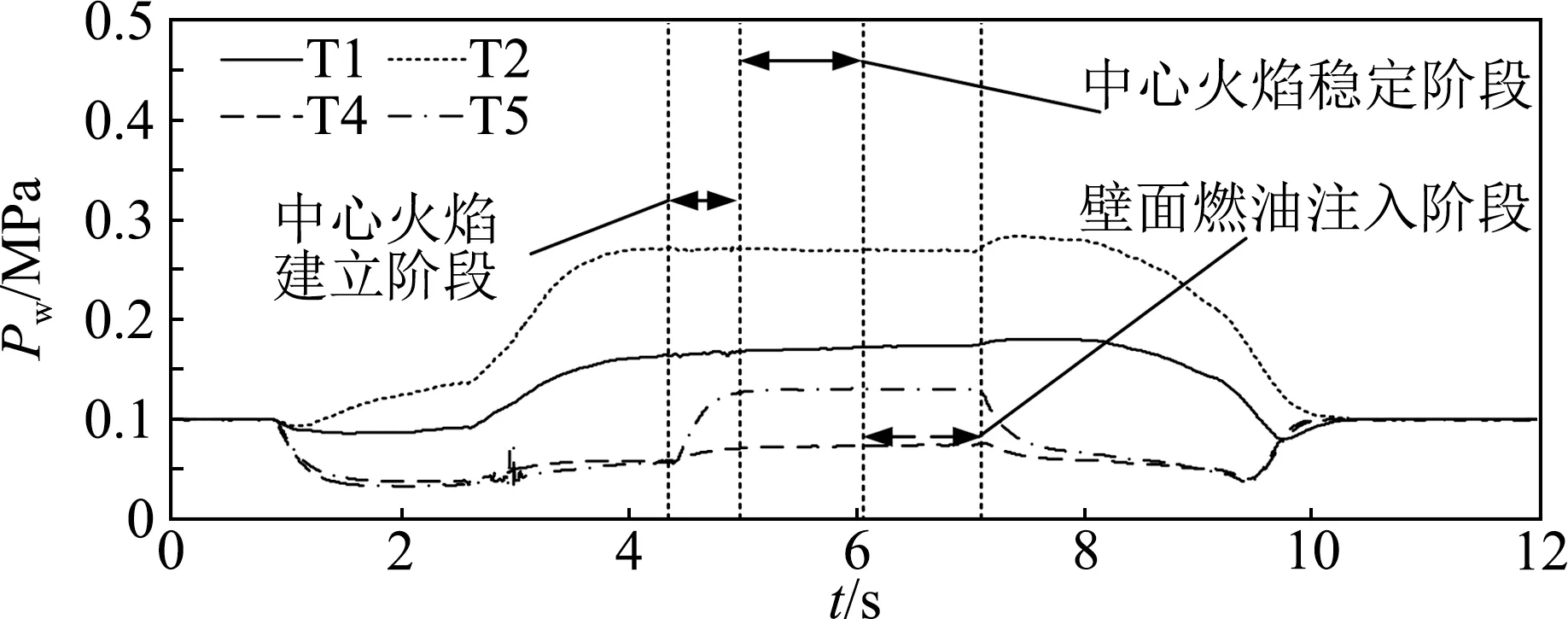

基于之前的研究,张军龙进行了支板/壁面燃油组合注入燃烧室火焰特性研究[73]。为了探究中心火焰对壁面火焰的作用,进行了支板燃油当量比增加的三组对比实验,实验过程中壁面燃油当量比不变。图20为三种工况下燃烧室壁面压力随时间变化的曲线。实验中选取了四个特征点的压力传感器进行压力分析,分别为T1、T2和T4、T5,其中T1和T2为中心燃烧区的压力传感器,T4和T5为壁面燃烧区的压力传感器。在工况A中,中心火焰建立阶段,中心支板燃油被点燃,燃烧室压力随之升高,压力传感器T1和T2压力有了比较明显的压力升高,然而T4和T5的压力基本没有变化。此时,由于支板当量比较小,中心火焰强度不高,燃料在进入壁面喷油位置的时候基本燃尽,没有引起壁面燃烧区压力的升高。在工况B和工况C两种工况下,在壁面燃油注入之后,在燃烧室壁面燃油喷注附近的T4和T5传感器产生了压升,证明此时的壁面喷注燃油被点燃参与到燃烧中。对比三组实验结果我们可以发现:在支板当量比较低的工况下,壁面燃油没有被点燃;支板燃油当量比较高的工况下,燃油才被点燃,在壁面燃烧区建立压升。从上一节中,我们研究发现,随着支板燃油当量比的增加,中心火焰逐渐向壁面附近扩散传播,接近壁面喷油位置,造成了火焰面积和火焰宽度的增加。在当量比较大的时候,支板火焰能传播到壁面喷注器位置,将壁面注入的燃油点燃。本部分的实验结果表明,当支板燃油当量比不够大的时候,中心火焰太弱,不能引燃壁面注入的燃油。然而,当中心火焰足够强之后,中心火焰就能传播到壁面喷注器位置,点燃壁面注入的燃油。

(a) 工况A, ERstrut=0.13, ERwall=0.33

(b) 工况B, ERstrut=0.21, ERwall=0.33

(c) 工况C, ERstrut=0.33, ERwall=0.33

为了探究壁面火焰对中心火焰的作用,进行了两组地面实验。实验中保持中心燃油当量比不变,壁面燃油当量比增加。图21为这两种工况下实验过程中壁面压力随时间变化曲线。在这两种对比工况下,选取5个压力传感器展示燃烧室特性,分别为T2、T3、T4、T5和T6,其中T2、T3为中心燃烧区的压力传感器,T4、T5、T6为壁面燃烧区的压力传感器。在这两种实验工况下,燃烧室压力在中心火焰建立阶段和中心火焰稳定阶段基本一致,因为此时没有壁面燃油注入,同时,这两种工况下支板燃油当量比也相同。当壁面燃油注入之后,位于壁面燃烧区的压力有了较大幅度的上升,由于工况E中的壁面燃油当量比更大,在这种工况下的燃烧室中T4、T5、T6采集到的压升更高。同时,在工况D中,壁面压力升高之后,T3的压力也有所上升,证明在壁面火焰的作用下,中心火焰加强,但是T2的压力在壁面燃油注入前后基本没有太大的变化。在工况E中,壁面火焰得到了进一步的加强,壁面火焰建立之后,T3压力也有了较大幅度的上升,此时T2压力也有所上升,证明随着壁面火焰的增强,中心燃烧区的火焰也在向上游传播,壁面火焰的作用,促进了中心火焰的前传。

(a) 工况D, ERstrut=0.21, ERwall=0.33

研究结果表明,在支板/壁面组合喷油的燃烧室中,中心火焰的主要作用是点燃壁面加入的燃油,且只有当中心火焰达到一定强度之后才能实现壁面燃油的成功点燃;反之,壁面火焰建立之后能够促进中心火焰的强度,壁面火焰的产生会在壁面燃烧区形成热阻塞,进而降低中心燃烧区的气流速度,在较低的气流速度中,中心火焰的强度会得到明显加强。

3.3 支板稳燃的燃烧室中的火焰传播引起的振荡现象分析

超声速气流中燃烧与流动过程是强耦合的,火焰建立之后会存在火焰传播及扩散现象,火焰的扩散及传播过程会对高速来流产生扰动,在燃烧与流动的相互作用下,燃烧室中的火焰形态会出现明显的火焰振荡现象。

火焰振荡是超声速燃烧室中火焰的典型特征,与火焰稳定性存在密切的联系。实验研究了不同火箭喷射膨胀度下的火箭喷射/空气流动的物理相互作用机制[74]。结果表明,不稳定的过度膨胀火箭射流对RBCC燃烧室的燃烧振荡特性有重大影响。不同位置处的燃烧室压力振荡在振幅、频率和控制机制上都存在较大差异。火焰前部振荡分析表明,支板回流区中的火焰-冲击相互作用是造成燃烧不稳定的主导因素。 非稳定流动与火焰演化之间的相互作用可能会导致流动振荡的大幅度偏移[75]。实验研究了带凹腔的超燃冲压发动机中的火焰振荡现象[76]。在冷流中,具有较大后角的凹腔中压力振荡多的频率和强度都比较高。当燃烧发生时,压力振荡的频率和强度都转换到更高的水平,表明此时存在高频、高强度的燃烧振荡。仿真结果表明,燃烧振荡主要可归因于两种机理[77]。一种是不稳定的火焰从腔体剪切层扩散到主流,另一种是在燃料射流周围形成的可燃液体区域引起的自动点火,并伴随着发夹涡的产生。实验结果表明,振荡模式与混合状态密切相关[78]。随着整体当量比的增加,燃烧振荡变得更加规则和频繁,这在燃料射流附近最为密集,并且当将燃料喷注器和火焰稳定器安装在扩张段壁面时,周期性燃烧振荡更容易出现[79]。燃料的改变也会对燃烧室振荡现象产生较大影响,包括具有不同化学动力学的氢气、乙烯和煤油,会对超燃冲压燃烧室中的反应过程产生重大影响,在相同的运行条件下,它们会分别导致稳定的燃烧、周期性振荡和点火失败。燃烧室的火焰振荡与燃烧室模态有一定的联系[80],通过分析实验结果发现了火焰稳定之后存在着火焰面积的振荡现象,并根据火焰面积的振荡频率将振荡现象分成了低频和高频两种振荡机制,其中低频振荡是由于燃烧区的逆压梯度引起了火焰前传造成的,高频振荡是由于值班火焰产生周期性振荡造成的。后续分析了补氧流量、燃油当量比等因素对火焰振荡特性的影响规律。通过在不同来流马赫数、不同燃油当量比下对火焰振荡特性的分析,发现火焰振荡强度与燃烧室中的燃烧模态存在较大的关联性。在燃油当量比线性增加的过程中,火焰面积逐渐由小振幅模态转变为大振幅模态,实验结果如图22所示,且火焰面积振荡中振幅的变化与燃烧室中的燃烧模态转换有关。在超燃模态下,火焰稳定性强,此时的火焰面积振荡振幅较小;在亚燃模态下,由于气流速度较低,火焰稳定性较弱,此时出现了大规模的火焰振荡,其火焰面积振荡幅度较大。基于研究结果,建立了火焰振荡模态与燃烧室燃烧模态的基本关系,即在燃烧室超燃模态中,燃烧室火焰面积振荡为小振幅振荡模式,在燃烧室亚燃模态中,燃烧室火焰面积振荡为大振幅振荡模式。

图22 当量比线性增加过程中火焰面积及火焰形态变化趋势[82]Fig.22 Variation of flame area in the experiment with a linearly increasing equivalence ratio[82]

4 结 论

超声速燃烧室中,燃料驻留时间太短造成了稳燃极其困难的问题,合理设计稳燃器可以有效提高燃烧室中燃料的燃烧效率。本文围绕超声速气流中的支板稳燃器探究了燃料的掺混特性、火焰稳燃机理及火焰传播特性,重点介绍了基于补氧稳燃薄支板稳燃的超声速燃烧室火焰特性,研究结果表明该稳燃模式在超声速火焰稳定方面具有较好的性能。并以此为基础给出了当前的超声速燃烧室火焰稳定特性和火焰传播、火焰振荡特性的研究进展。

本文对基于支板稳燃的超声速气流中的火焰特性进行了初步的总结,但是当前的针对火焰稳定、火焰传播特性的研究仍有需要解决的问题,未来的工作将包括:

1) 相对于凹腔稳燃模式,当前尚未形成支板稳燃超声速燃烧室中火焰特性的研究体系,应当提取统一的支板构型的特征参数,将支板构型进行无量纲化表述,并获得普适性规律;

2) 当前基于支板稳燃器的超声速燃烧室的研究局限在分析特定现象层面,需要加深理论深度分析,从理论层面揭示内在的稳燃机理、火焰特性等现象。

3) 当前支板稳燃的模式尚未应用于工程之中,后续的研究应从实际工程应用的角度出发,对支板稳燃模式进行合理改善及优化,满足诸如轴对称超声速燃烧室、大尺度燃烧室等工程需求。