海洋固定式平台建造过程中的精度控制

朱传超,高伟,王晓锋,于建国

(海洋石油工程(青岛)有限公司, 山东 青岛 266555)

随着海洋油气资源的大力开发,各种结构形式的海洋结构物得到快速发展和应用,其中海洋固定式平台是最常见、也是较为成熟的一种海洋结构物,广泛应用于水深300m以内的浅海油气资源开发中。在其陆地建造过程中经常出现的质量问题,普遍发生在精度控制方面。因此,精度控制是建造阶段最为关键的部分。它的目的是最大限度地减少现场修整工作量,提高工作效率,缩短建造周期,降低建造成本,保障产品质量,但该过程也是管理和技术上经常被忽视的部分,是影响海洋平台建造技术发展的瓶颈环节。

我国在海洋平台制造方面起步较晚,尚未制定统一的平台建造精度标准。目前国内一般采用SY/T 10030-2004《海上固定平台规划、设计和建造的推荐作法—工作应力设计法》,该标准等同采用美国石油学会API RP 2A[1]。此外,在该领域尚无系统的精度控制工艺方法,因此在项目初期有针对性地建立完善的精度控制体系,将对确保海洋结构物尺寸、精度、提高工作效率等方面起到促进作用。

海洋固定式平台的结构有其自身的特点,其建造是一个复杂的过程,从开始下料到海上完成安装,每一项施工都需要进行严格的精度控制,方可保证最终的完工质量。

1 海洋固定式平台的结构特点

海洋平台系用于海洋油气资源的勘探和采油业务,并为之提供海上作业和生活的场所,由于海洋水深、海况以及用途的差别,海洋平台类型众多,海洋固定式平台是其中最普遍的一种。海洋固定式平台按照固定方式可分为:钢制导管架平台、混凝土重力式平台、张力腿平台和牵索塔式平台。以导管架平台为例,它包含三部分:导管架、过渡段和上部平台,固定式平台的上部平台的结构形式基本是一致的。

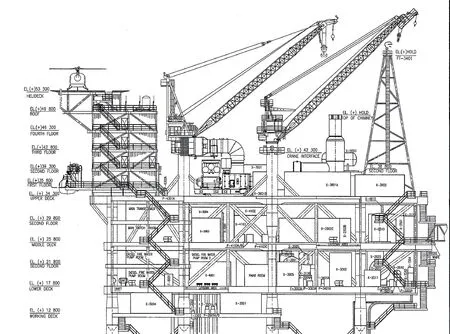

上部平台又称为模块、组块,由各种模块组成平台,根据组块的功能不同,平台的顶层甲板上需布置生活模块、钻井模块、动力模块和采油模块等。平台由多层甲板结构组成,一般为3-5层,每层甲板之间通过立柱和拉筋进行连接,根据平台各区域的功能不同,甲板层结构空间为封闭式、半封闭或开放式。图1是某一油田项目的中心平台的侧视图。

图1 平台侧视图

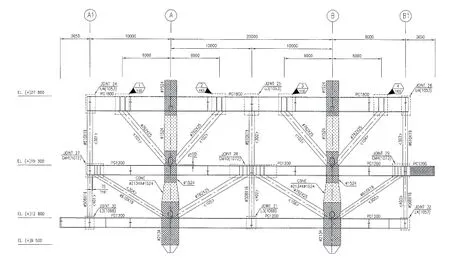

图2 甲板片结构形式

平台的主要结构形式是甲板结构,甲板片是在由组合梁(工字梁)、H型钢等型钢焊接而成的框架结构基础上,铺设8mm厚(通常情况下)的钢板形成的平面结构。每层甲板片尺寸较大,考虑到甲板片的结构形式、运输、吊装等因素,一般每层甲板片都需要划分多个甲板片进行分别预制,单个甲板片的尺寸一般控制在40m以内,宽度在20m以内,单体最大重量可达到350t左右。

由于甲板结构具有面积大、且为平面结构的特点,弹性变形大,不同于船舶的立体分段结构,因此在甲板片预制过程中的精度控制是一个难点,该工序的精度控制是整个平台精度控制的重点。图2为某一平台的甲板片结构形式。

平台的各层甲板之间通过立柱和拉筋进行连接,立柱和拉筋的两端必须与上下层甲板的节点进行对应,以保证整个平台的尺寸精度和结构强度。因此,甲板片的预制、总装精度以及立柱安装时的垂直度都必须控制在技术要求范围内。图3是某平台的轴线立面图。

图3 轴线立面图

2 平台建造的精度要求

在海洋工程结构物设计及建造时,各国采用的精度标准各不相同,目前国际上比较权威的精度标准主要有:(1)DNV标准—全部海洋结构物;(2)API标准—固定式海洋结构物;(3)AWS标准—全部焊接结构物等。我国制定的SY/T 10030-2004等同采用美国石油学会的API标准。

SY/T 10030-2004标准中关于最终制造公差的描述为“结构中的每一构件应精确地就位在下面给出的最终制造公差范围内。本节没有给出的其他公差要按照美国钢结构协会的借助钢结构设计、制造和安装规范,第八版的规定执行”[1]。国内设计和建造的平台,在编制《总体建造方案》时,关于建造公差的技术要求一般都参照该标准。例如,在甲板片预制及总装方面,主要建造精度要求如下:

(1)甲板梁中心线端点处与图示位置的偏差应小于13mm,梁中心线上任一点与图纸中心线之差在水平方向上应不大于19mm,在垂直方向上应不大于13mm;甲板片预制公差要求主要有平整度任意3m范围内不超过6mm,整体不超过12mm。

(2)立柱中心线定位最大允许公差为1 0 m m,各立柱间水平对角线距离最大公差19mm。各层甲板间标高最大允许公差13mm。

平台建造的精度控制不仅关系着整个平台的完工尺寸和结构强度,还直接影响舾装、管线以及机电设备等专业的施工。对建造全过程的尺寸精度分析和控制,就是保证工件在各个工艺流程阶段内所规定的尺寸精度,最大限度地减少现场修整工作量,提高工作效率。

3 平台建造过程的精度控制

平台建造是一个复杂的过程,基本施工顺序为:

下料→组合梁制作→甲板片预制→铁舾装件安装→喷涂→总装→机管电等专业施工→调试→出海安装。

在此施工过程中,甲板片预制阶段的精度控制是整个建造阶段精度控制的重点和难点。

3.1 下料与组合梁预制阶段的精度控制

(1)钢板的切割下料是平台建造的第一道工序,它的质量直接影响平台的建造精度和强度。目前钢板的切割下料基本采用精度高的数控切割机切割,根据板材切割的数据统计,切割误差相对稳定在-2~2mm这一范围内,同时考虑到测量工具、测量方式等因素引起的误差,这道工序产生的公差在精度控制范围之内,且对后道工序精度的影响较小。

(2)对于尺寸大于H700的组合梁(工字梁)由于没有成品或生产的成品达不到海洋结构物的材料性能要求,通常采用现场制作的方式。组合梁制作采用自动焊接方式,只进行腹板与翼缘板的焊接,在长度方向上没有焊接工序,制作误差主要体现在腹板的垂直度、翼缘板的水平度以及梁的高度方面。制作时所使用的构件少、板材厚且采用自动焊接,在下料尺寸保证的基础上,组合梁预制产生的误差很小,且预制件多为无余量预制。

3.2 甲板片预制阶段的精度控制

甲板片是在由组合梁(工字梁)、H型钢等型钢焊接而成的框架结构基础上,铺设8mm厚(通常情况下)的钢板形成的平面结构,具有面积大、焊口多、焊接工作量大、弹性变形大的特点。这个阶段产生误差的主要原因是焊接变形问题,一旦精度不合格,修整比较困难。

焊接变形主要是由焊接方法、焊接工艺参数以及构件的尺寸、形状等因素共同作用的结果,这些影响结果在复杂的组合中作用程度又不尽相同。基于甲板片的框架结构形式和构件尺寸,通过现场施工发现,焊接变形主要是引起焊接收缩,收缩量将在垂直焊缝的方向上产生。因此如何控制焊接收缩量是该施工阶段精度控制的重点,在技术和建造时,主要从以下几方面予以考虑,来降低焊接收缩量对精度的影响。

(1)从构件下料开始建立补偿量系统,用以弥补切割和焊接过程产生的收缩量。补偿量是在各零部件的基本尺寸基础上增加一个确定的量,以弥补在建造过程中所有冷热加工引起的零部件收缩、扭曲等变形导致的基本尺寸不足。但如何确定这个量,是一个十分艰巨和复杂的工作。在研究零部件尺寸精度补偿时,需要满足如下原则:①稳定的工艺过程,包括建造方法、装焊顺序、焊接方法等;②重复的工件,工件越是重复,工件尺寸补偿精度越高;③严格的工序控制和全面质量管理。

(2)在补偿量未确定或未给出时,通常采用在主梁划线时在长度方向上的每个梁格之间预留一定的余量焊接收缩量,通常为2-4mm,以弥补焊接收缩量。

(3)构件装配完毕后,对构件进行固定和适当加强,增大结构刚度,以控制横向跨距间的横向焊接变形和收缩。

(4)选用合理的组对和焊接顺序,一般按照先焊主梁(组合梁),后焊次梁(型钢),再焊甲板与梁格的焊缝,最后焊甲板四边的焊缝,以及从中间向两边的焊接顺序。

3.3 立柱和拉筋安装阶段的精度控制

立柱和拉筋在车间进行卷制焊接,首先确保制作尺寸满足技术要求。由于该构件已具备很强的结构强度且只在端部进行焊接,因此,立柱与拉筋无论是在甲板片预制阶段安装还是在总装阶段进行安装,只要确保立柱装配时的定位和垂直度,按照给出的焊接顺序,即可保证这一施工阶段的精度。

3.4 总装阶段的精度控制

总装阶段的精度控制主要包括甲板片吊装时的吊装变形控制和甲板片合拢时的焊接变形控制。

(1)甲板片吊装时的变形控制。甲板片吊装前,首先进行针对性的建模计算分析,分析吊装后的变形量,以便确定变形是否在可控范围之内。否则,需对整体或局部的结构进行临时加强,防止吊装时甲板片变形过大或损坏。

(2)甲板片合拢时的焊接变形控制。甲板片预制成型之后形成了一个整体框架结构,已具备很强的结构强度,在保证甲板片整体装配精度的情况下,采取适当的焊接顺序,即可保证总装后的精度要求。

平台建造过程中各个施工阶段的精度控制是环环相扣的,且每一施工阶段产生的误差可能又是前几个施工阶段的误差积累,因此必须从平台建造开始阶段,就把精度控制作为重点进行管理。

另外,有调查资料显示:在海洋平台的整个建造过程中,装配作业只占总工作时间的1/6左右,而调整作业需占用总工时的1/2以上,清理工作占总工作时间的1/3[5][6]。因此,为最大限度减少调整作业量并降低清理工时,达到节约平台建造时间和节省材料及能源的目的,在平台建造过程中必须重视精度控制。

4 结语

本文从平台的结构特点、精度控制要求和各施工阶段的精度控制进行了论述,相关的精度控制要点同样适用于类似平台结构形式的其他结构产品上,例如FPSO上部模块、陆地LNG模块等结构产品。

在平台建造过程中,精度控制技术是一个庞大的控制体系和综合性技术,它不仅涉及技术而且包括了大量的管理内容,是一项涉及面广且较繁杂的工作。精度控制也不仅只限于上文所述的结构专业,应扩大到舾装、管线以及机电安装等专业,同时充分运用先进的三维测量技术和计算机精度控制软件,通过自主管理的不断提升和全过程控制,由设计、施工、管理和质检人员齐抓共管,实现“零修整”的目标,提高平台建造施工效率,缩短建造周期。

◆参考文献

[1] SY/T 10030-2004,海上固定平台规划、设计和建造的推荐作法 工作应力设计法[S].

[2] 王洪斌,宁俊,冯波,等. FPSO动力模块建造精度控制研究[J].科技致富向导,2012,(12):263.

[3] 张则青,孙涛,汪磊,等. 海洋平台组块甲板片正造技术研究[J].中国造船,2014,55(增刊2):58-62.

[4] 美国船检局(ABS).海上移动钻井平台建造和入级规范[S].2012.

[5] 李彬. 半潜式海洋平台建造精度控制研究[D].哈尔滨:哈尔滨工程大学,2012.

[6] 孔令海,窦培林,袁洪涛. 海洋平台的精度控制[J].华东船舶工业学院学报(自然科学版),2005,19(3):1-5.