内孔焊零泄漏技术研究与应用

李晓丹

(江苏中圣压力容器装备制造有限公司, 江苏 南京 211100)

换热器管头内孔焊技术始于上世纪70年代,当时受机加工能力和制造成本限制,其使用范围相对较窄,随着机加工设备的自动化和大型化发展,制造成本随之降低,越来越多的化工企业希望通过改进换热器管头焊接结构来提高某些苛刻工况下作业的换热器设备的稳定性和寿命,内孔焊因其自身所具备的优良承载结构优势得到了充分发挥。我司于2012年开始致力于内孔焊技术的开发和工程应用,多次应用于国标和ASME标准设备,在多年的实际生产制造中总结出一整套优良成熟的管头内孔焊技术,并于2017年受某大型化工企业委托,成功开发出内孔焊零泄漏焊接技术,运用该技术制造的换热器设备至今已成功运行2年,无管头泄漏。本文对该技术研究成果进行总结,以便为同类型设备的制造提供技术支持。

1 各类管头形式的适用范围和特点

换热器常用管头焊接接头形式有强度焊、强度胀、强度焊+贴胀、内孔焊[1],其结构形式及特点对比见表1。

表1

图1

图2

图3

图4

从以上各种焊接接头形式的适用范围,可以发现内孔焊具有承载好,抗振动,耐疲劳,无间隙腐蚀的优点,是苛刻工况和高参数工况的最佳选择。

2 内孔焊结构形式的选择和坡口尺寸的确定

2.1 内孔焊结构形式的选择

GB/T 151-2014《热交换器》介绍了以下四种内孔焊管头结构,见图5,其中(a)、(b)为全部对接形式,(c)、(d)为准对接形式。

全对接形式采用等厚对接连接,可以获得最大的连接强度,承载能力高,应力集中小,抗疲劳能力强,接头质量高,便于贴片进行RT射线检测,确保接头安全可靠,有效保证设备的稳定运行[2]。

准对接形式管板接头加工和装配比较容易,但受力状况不如全对接形式。

图5

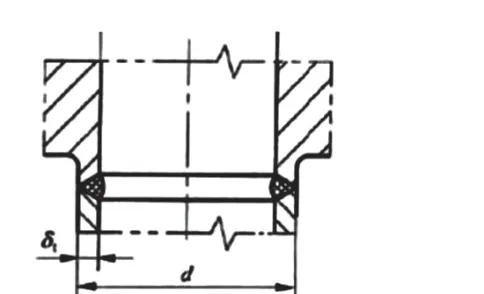

为了在保证焊接质量的同时,提高换热管对中准确性和装配的便利性,我司通过多次焊接模拟试验,对此焊接结构进行了优化处理,见图6(图中尺寸仅为示例),此方案在管板孔凸台处机加出宽度0.5mm,深度0.65mm的限位孔台,在组装过程中能够精准定位换热管,提高管板孔与换热管的对中效果,同时,限位孔台在施焊过程中可自熔以保证全焊透。

2.2 坡口尺寸和焊接工艺的确定

图6

换热管与凸台的对接焊缝通常可采用钨极氩弧焊自熔,开坡口填丝焊,以及自熔+填丝焊。采用何种方法以及具体开多大的坡口,需考虑以下因素:

(1)母材及焊材的焊接特性,并充分考虑熔池金属黏稠度,以选择合适的焊接方法。通常情况下,熔池金属黏稠度越高,电弧推动熔池前进的效果就越差,仰焊位置易造成焊缝烧穿,此时,选择一道自熔+一道填丝焊更为合理。

(2)换热管的规格和厚度,厚度越大,焊接量越大,需根据不同的规格设计不同的坡口并匹配适当的焊接电流。

由于材料种类繁多,内孔焊坡口尺寸及焊接工艺需通过多组模拟焊接实验方可最终确定,除了考虑以上因素外,电流大小、热输入量、焊接速度、钨极走向、保护气体对电弧穿透力的影响等,也对焊缝成型效果有重要影响,焊接工艺方案制定时应一并考虑。

我司通过多年的摸索和实践,已掌握不锈钢、镍基合金、多种有色金属的内孔焊技术,换热管直径和厚度可达OD51×4mm,由于换热管规格和材质各不相同,本文不做具体阐述。

3 内孔焊管头焊接

3.1 焊前准备

施焊前的准备工作是整个焊接过程中非常重要的一个环节,准备不充分会直接影响焊接质量,导致后期泄漏试验或射线探伤不合格,且此类管头返修难度大,故宜在准备阶段充分考虑可能出现的缺陷,搭建专用的工作平台并制定方案加以控制,主要准备工作如下:

(1)导电轴芯和钨极定制及焊机调试

导电轴芯和钨极为内孔焊机重要零件,管板越厚,轴芯就越长,其精度要求越高,应根据管板厚度定制以满足焊接需要;导电轴芯和钨极组装后,焊机(内孔焊原理图见图7[3])应按照焊接工艺反复模拟试验,并修正焊接参数,以确保达到最佳焊接效果。

图7

(2)焊接环境的保护和管头处理

内孔焊设备通常用于苛刻和高参数工况,换热管材质多为不锈钢和有色金属,必须保证施焊环境清洁,避免金属离子污染使材料耐腐蚀性能和力学性能下降。

管头必须机加平齐,内外无翻边无毛刺,换热管内壁端部10~20mm抛光处理,抛光应均匀,去除所有氧化层,且不得过度减小换热管壁厚,以免破坏管板孔台与换热管同心度。

换热管应逐根吹扫,清除内部灰尘,保证换热管中通状态,防止焊接时内部热气体散不尽导致焊缝出现气泡或鼓包缺陷。

3.2 内孔焊过程要点

(1)引管

内孔焊由于其特殊的结构形式,基本上只能应用于U形管,浮头式等类似有独立管束的换热器,一旦焊接完毕,返修困难,故必须在正式焊接之前将所有换热管引管就位,确保每根换热管都可以精准定位,之后将所有换热管向后退出一段距离,以保证足够的操作空间。

(2)管头焊接顺序

管头的焊接宜以列为单位从中间向外依次焊接,每列焊完之后应立即逐根进行氦检,如有附加射线检测要求亦应在每排焊完之后进行,若全部焊完后进行泄漏试验和射线检测,一方面没有操作空间,另一方面,若检出缺陷无法返修。

(3)焊接工艺的执行

焊接参数,包括电流大小,热输入量,焊接速度,焊接方向和顺序等,必须严格按照焊接工艺文件执行。

(4)焊缝成形控制

焊缝成形应美观、无气泡、无鼓包、无过度氧化等明显缺陷,见图8焊接成形示例。

图8

3.3 检验

内孔焊的管头检测通常包括VT、PT、RT和泄漏检测,其中VT、PT和泄漏检测为常规检测要求,检测方便,但RT对于内孔焊焊缝来说并非国家规范强制要求,是否执行需慎重考虑。

RT作为一项可靠的检测手段,可以有效地检测出焊缝内部缺陷,但对于大型换热器而言,换热管数量多达成千上万,100%RT会带来极大的检测成本和时间成本,所以,不论是客户还是制造厂,对于RT要求的提出和执行都应理性考虑,对于工况苛刻的设备宜进行RT抽检。

内孔焊每焊接一排,通常VT检查合格,然后需要进行氦检,合格后再焊接下一排,氦检的特殊检测工装一定要做好(两端的橡胶密封圈密封性能要好)。简图如图9。

图9

氦检仪的使用环境温度为≥15.6℃,如果不达标需要对氦检仪进行保温,建议在清零状态下检测,提高检测灵敏度,上下来回检测两次来保证不发生漏检。

要实现真正意义上的内孔焊零泄漏,必须认真做好前期准备工作,严格执行工艺文件,做好每道工序的检验工作。

4 结语

内孔焊接头具有良好的单向受力结构、抗疲劳、抗应力腐蚀、无间隙腐蚀,适用于苛刻、高参数工作环境。随着我国机加工水平的提高,内孔焊的制造成本逐渐降低,为内孔焊技术提供了更广泛的应用空间,本文总结了我司内孔焊零泄漏技术要点,对内孔焊的特点、加工、焊接、检验等技术要点进行了介绍,可供国内制造厂商和相关单位参考,以共同提高内孔焊设备制造水平。

◆参考文献

[1] 陈石. 螺杆钻具失效原因分析与技术对策探讨[J].石油和化工设备,2019,22(11):57-58.

[2] 廖贵鹏,赵广慧,梁政,等. 螺杆钻具传动轴接头表面裂纹断裂性能研究[J].应用力学学报,2020,37(1):258-264+486.

[3] 邱自学,王璐璐,徐永和,等. 页岩气钻井螺杆钻具的研究现状及发展趋势[J].钻采工艺,2019,42(2):36-37+48+3.