紧凑型脉动热管大功率LED的冷却试验

屈 健,杨学贵,彭友权,王 海,孙 芹

(1.江苏大学 能源与动力工程学院,江苏 镇江 212013;2.江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013)

作为新一代绿色照明光源,LED具有发光效率高、能耗低、寿命长和安全环保等特点,有望进入普通照明市场并逐步取代传统照明光源,近年来在世界范围内受到极力推崇,市场前景广阔[1].然而,在大功率照明领域,LED的广泛应用仍面临着诸多困难,散热就是其中亟需解决的关键问题之一[2].脉动热管与常规热管相比具有结构简单、制作成本低廉和传热性能突出等优点,除了电子器件冷却[3]、动力电池冷却[4]、余热回收[5]和太阳能热利用[6]等领域外,在大功率LED冷却方面同样具有很高的潜在应用价值.

脉动热管主要可分为管式和板式2种结构形式[7].传统管式脉动热管通常由金属毛细管弯折而成,具有结构形式灵活、制作和使用方便等特点;而板式脉动热管则通常在金属平板上加工出矩形或三角形沟槽结构,然后在上部覆盖透明或非透明平板而形成,便于直接作为器件冷却用热沉.借助管式脉动热管易于变形弯折的特点,LYU L.C.等[8]设计制作了蒸发段面积紧凑、冷凝段面积伸展的管型脉动热管(内径为2 mm,外径为4 mm),并用于100 W大功率LED冷却的研究.测试发现在热管冷凝段(带铝翅片)自然对流冷却条件下,以水为工质时,LED的温度能够控制在74 ℃,借助LI J.等[9]提出的电-热类比模型计算发现LED芯片结温约为98 ℃,能够满足LED冷却的需要.而对于平板脉动热管,LIN Z.R.等[10]研究发现连接铝板脉动热管的64 W LED在热管倾角60°时其温度能够降低7 ℃,同样具有很好的冷却效果.目前,针对上述2种结构形式脉动热管的有关报道大多集中在二维结构热管方面,而将其应用于大功率LED研究同样如此.近年来,构建三维脉动热管[5, 11]也引起不少学者的关注,与传统二维结构脉动热管相比,三维脉动热管空间结构更为紧凑,重力依赖性小,但已有研究报道大多仍以单一毛细管或平板构成,难以将两者的优点充分结合并形成更加合理的结构,特别是对于散热空间紧凑度要求更高的微电子/光电器件冷却领域,如何通过合理的设计和结构改进将热管蒸发段与热源直接连接甚至集成,将是进一步减小传热热阻和增强冷却器件均温性的有效手段.屈健等[12]提出了一种新型的紧凑结构三维脉动热管,该热管的蒸发器由带平行小通道的平板构成,而冷凝段则由铜毛细管构成,两者结合了管式和板式脉动热管各自的优点,具有空间适用性强和传热性能突出的优点.

笔者以屈健等[12]提出的三维紧凑结构脉动热管为基础,首先对其蒸发段平板小通道内进行烧结铜粉处理,然后在充注乙醇工质(充液率为30%~50%)情况下,将其应用于80 W大功率LED的散热冷却研究.

1 试验装置和系统

1.1 脉动热管设计制作

针对大功率LED温控冷却,制作的紧凑型脉动热管结构如图1所示.

图1 紧凑型脉动热管装置

热管的蒸发器部分由内含平行圆通道(内孔直径为2 mm)的平板构成(见图1a),平板尺寸40 mm×20 mm×3.5 mm;冷凝段则由内外径分别为2和3 mm的铜毛细管构成.平板与毛细管的具体连接形式如图1c所示,平板内通道两端的扩孔(直径为3 mm,孔深为4 mm)可与毛细管的外径相匹配,将若干等长的铜毛细管(内、外径分别为2和3 mm)弯曲成U形,两端分别插入平板两侧扩孔中后采用焊接进行密封,即可得到所需的紧凑型脉动热管.热管的冷凝段弯头数为9个,上述脉动热管最外侧毛细管上预留有抽真空/工质充注接口.

在前期针对紧凑型脉动热管传热特性研究[12]基础上,为了将其应用于对大功率LED的冷却并更好地增强温控效果和空间(重力作用)变化适应性,对热管装置中平板蒸发器内的圆通道内壁面进行了烧结铜粉处理,如图2所示.

图2 通道内壁烧结铜粉颗粒的蒸发器部分剖面示意图

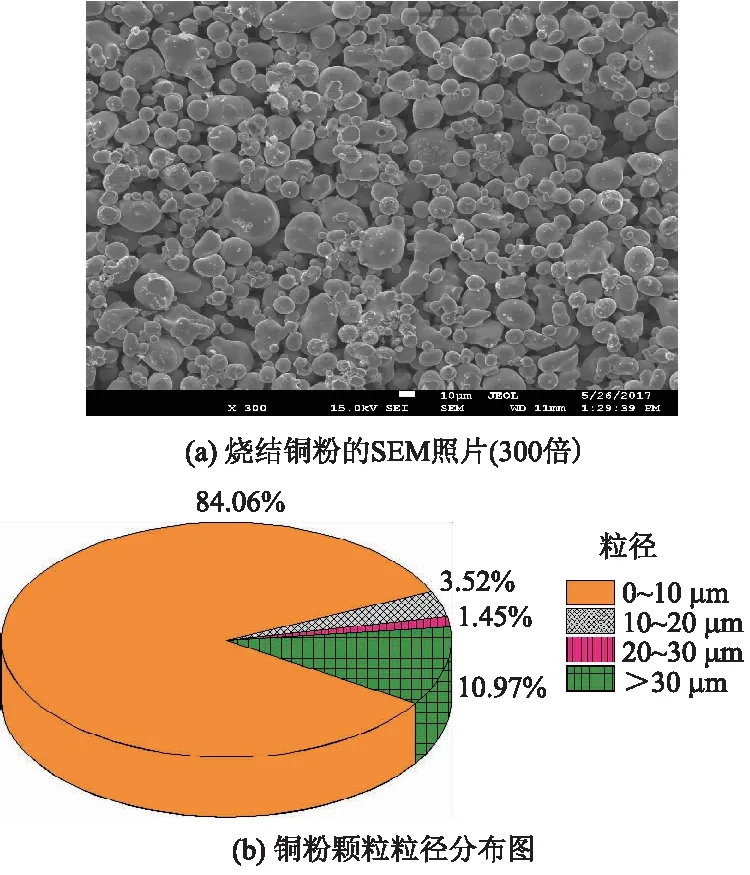

圆通道内壁所形成的烧结铜粉颗粒厚度约为0.1 mm,该多孔层除了利于蒸发段内液相核化气泡生成和促进热管启动外,还能部分扮演吸液芯的功能,由此避免蒸发段过早出现“烧干”现象,提升热管的整体传热性能.烧结铜粉扫描电镜(SEM)照片及通过ImageJ分析得出的粒径分布如图3所示,铜粉粒径尺寸大部分为0~10 μm(约占84.06%).

图3 烧结铜粉的SEM照片和铜粉颗粒粒径分布图

1.2 试验系统

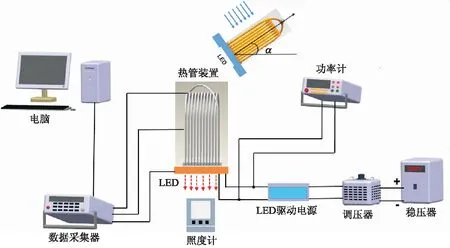

试验系统如图4所示,主要由紧凑型脉动热管、多通道数据采集系统、大功率LED和冷却风扇4部分组成.热管的平板蒸发器由紧贴在其平板上的LED直接进行加热,两者之间涂有导热硅脂以减少接触热阻.

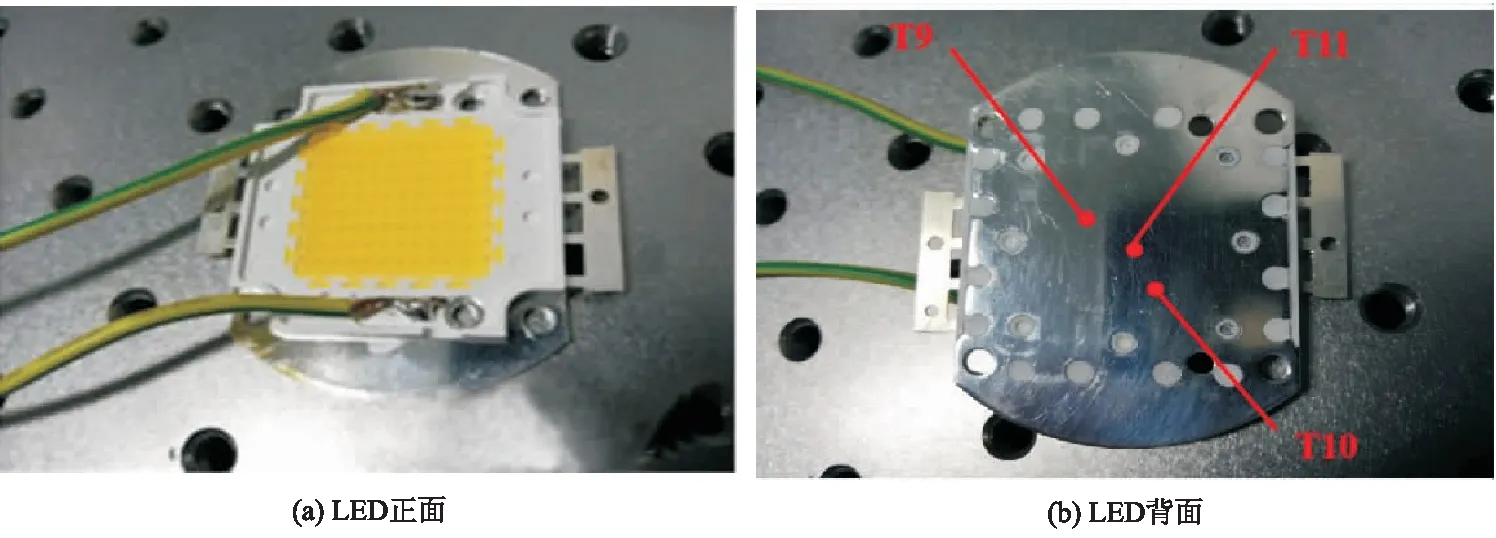

试验用大功率LED如图5所示,由80个LED灯珠阵列组成(单个功率1 W),总功率为80 W,阵列整体尺寸为56 mm×40 mm.在LED背面铝板上布置有3个Ω公司生产的精度± 0.2 ℃的K型热电偶(T9,T10和T11),用来测量其背温变化.外部交流电源经稳压器和调压器后连接LED驱动电源加热端,将其转换为直流电后再连接功率计测量获得其工作状态下的电压、电流、负载功率和功率因数(试验中的功率因数均大于0.95).热管的冷凝段通过风冷进行冷却,冷却风速约为4.8 m·s-1(手持风速计,精度为±3%),试验环境温度控制在(25±1)℃.在热管冷凝段毛细管表面布置有8个K型热电偶(见图1中T1-T8),与前述3个热电偶(T9,T10和T11)一起接入数据采集器(Agilent 34970A)后对温度数据进行采集和储存.为了测量不同冷却状态下LED的照度,在LED灯珠阵列的正对位置放置有照度计(见图4).

图4 试验系统示意图

图5 LED照片

试验以乙醇为工质,热管内体积充液率范围在30%~50%,通过改变热管倾角α分别测量获得了0°(水平放置)、30°、60°和90°(竖直放置)下冷凝段温度和LED背板温度及其对应情况下的照度.试验过程中,随着加热功率的增大,冷凝段的温度不断上升直到基本保持不变,然后进行温度数据的采集.

2 结果与分析

2.1 加热功率、倾角和充液率对LED背温的影响

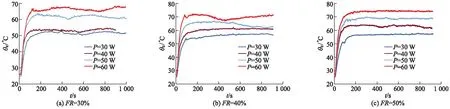

倾角为90°(竖直放置),在不同充液率FR及加热功率P下,LED背板平均温度的变化如图6所示.

图6 不同充液率及加热功率下LED背温的变化

图6中:t为时间;θe为LED背板平均温度.

θe=(θ9+θ10+θ11)/3,

式中:θ9,θ10,θ11分别为T9, T10, T11测量的温度.

从图6可以看出:在给定充液率下,热管启动时间随着加热功率增加而减小,而启动温度则随之升高.从图6c可以看出:当充液率为50%、加热功率为30 W时,启动温度为51.7 ℃,启动时长约74 s;当加热功率增加到40 W时,启动温度和启动时长分别为58.7 ℃和52 s.出现上述结果的原因如下:① 平板蒸发器热积累随着加热功率增大而加快,热管内工质快速升温并发生核化而使其能够迅速启动;② 脉动热管装置的热容未发生改变,加热功率的增大导致热管装置整体温度相应升高,从而引起启动温度升高.从图6还可以看出:相同加热功率下,热管的启动温度随着充液率增加而增大.以60 W加热功率为例,当充液率为30%,40%和50%时,其启动温度分别为61.3,62.4和65.1 ℃.因此,在试验范围内,充液率为30%的热管具有最佳的启动性能.热管启动后,LED背温随着热管充液率的提高也有所增加,主要原因可能是在保证热管不发生烧干的前提下,较低的充液率对应着较小的气液塞振荡运动阻力,有利于提高工质振荡运动幅度和频率,加快热量从热端向冷端的传递,增强脉动热管的整体换热效率.

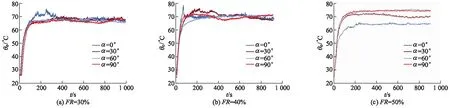

加热功率为60 W时,LED背温在不同倾角α下的变化如图7所示.

图7 不同充液率下LED背温随热管倾角的变化

从图7可以看出:当充液率为30%时,相比其他倾角,水平放置的脉动热管在启动过程中(约120~340 s)LED背温最高,当热管进入稳定运行阶段后(约350 s后),倾角对背温的影响基本可以忽略,且温度波动幅度很小,表现出良好的均温性;增大充液率至40%时,倾角对LED背温的影响主要表现在前面50~400 s,特别是水平放置热管的LED背温在70~80 s时段出现突降,这是热管启动的标志;随着热量积累(400 s后),各倾角热管均过渡至稳定运行阶段,LED背温曲线相互交叠,与30%充液率下的规律相似;继续增大充液率至50%,倾角对稳定振荡热管的LED背温影响较大.充液率增大表明重力增加,能够促使热管内汽、液塞振荡运动更加稳定,工质运动速度也更高.随着倾角增大,LED背面温度逐渐减小,表明随热管倾角增大重力作用对该热管运行和性能影响逐渐显现.

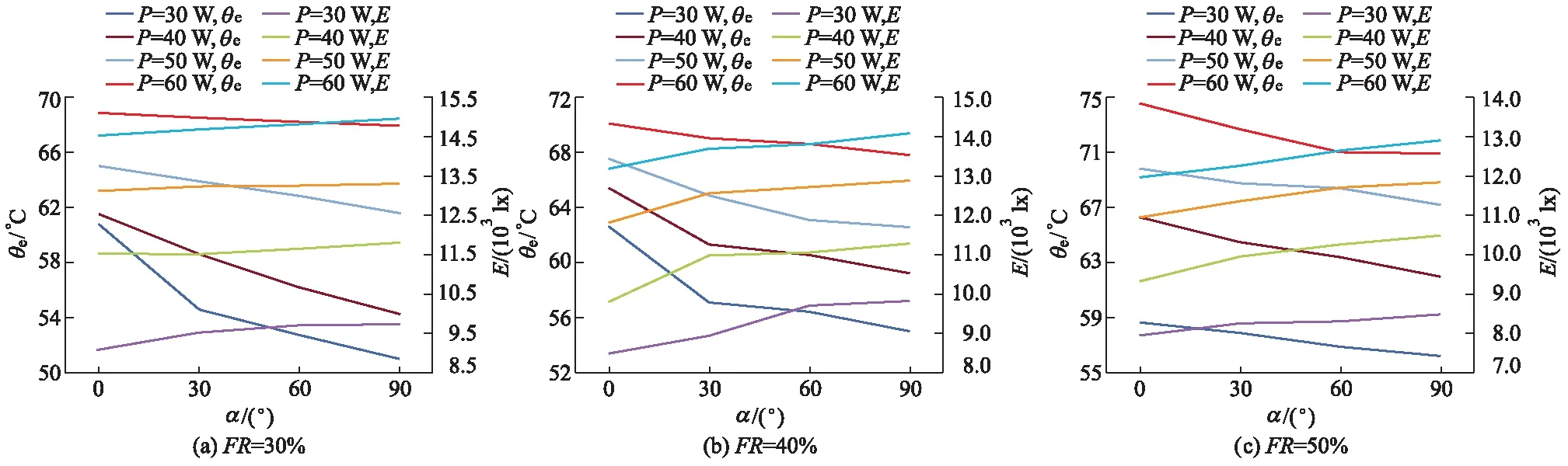

2.2 加热功率、倾角和充液率对LED照度的影响

不同充液率下,LED背温和照度E随倾角和加热功率的变化如图8所示.在相同充液率及加热功率下,LED背温与照度呈现负相关,即背温减小可提高LED照度,这主要是由于输入LED的电能将以光能和热量的形式释放出来,当发热量下降(表现为LED背温下降),输入电能将更多地转换成光能,从而导致照明强度的增强.同时,在给定的加热功率下,LED背温随着倾角的增加而减小,因此LED背温在倾角达到90°时获得稳定的最小值.比较图8a-c可以发现:充液率的提高可以引起LED照明强度的下降,主要由于输出功率恒定时,高充液率热管需要吸收更多热量来增大其温升最终导致LED输出光能的减小,即照度减小;当加热功率为60 W时,LED在30%,40%和50%充液率下的照度分别为14 900,14 100 和12 900 lx,表明低充液率的紧凑型脉动热管具有更好的传热性能,从而实现大功率LED在较低温度下工作并提高其发光效率.

图8 不同充液率下LED背温和照度随热管倾角和加热功率的变化

3 结 论

1)充液率不变时,热管启动时间随着加热功率增加而减小,启动温度随之升高;加热功率恒定时,热管启动温度随着充液率增加而增大.试验范围内,30%充液率下的热管具有最佳的启动性能.

2)低充液率(30%和40%)时,水平放置的脉动热管在启动过程中,LED背温较其他倾角高;但随着热管过渡至稳定运行阶段,倾角影响逐渐减弱,LED表现出良好的均温性.随着充液率增大至50%,倾角对LED背温影响逐渐增大.

3)相同充液率和加热功率下,LED背温与照明强度呈现负相关,即背温减小可提高LED照度.加热功率恒定时,LED背温在倾角为90°能够获得稳定的最小值,且当充液率为30%时,LED照度较其他充液率大,因此为实现大功率LED在较低温度下工作和高发光效率,将倾角90°和充液率30%作为该脉动热管用于大功率LED 散热的最佳工况.