尺寸链在白车身的运用

周金量

摘 要:前期设计阶段运用尺寸链校核进行容差分配,整车培育阶段运用尺寸链进行问题解析,稳定阶段运用尺寸链进行质量监控,实现整车品质稳定提升,打造精致车身。

关键词:白车身;尺寸链;公差

1 前言

随着工业的不断发展和进步,产品越来越精致化,汽车作为国家重要的支柱产业,人们对汽车的审美要求也越来越高,如何打造精致白车身提升竞争力,成为各大车企的重要战略。打造精致性白车身设计到车身公差和零件公差的核算和分解,运用尺寸链知识可以辅助完成这项工作,基于此,尺寸链在车企不断得到运用和推广。

2 尺寸链的概述

尺寸链指的是在零件加工或机器装配过程中,由相互联系的尺寸形成的封闭尺寸组。

3 尺寸链计算

(1)极值算法。按规则对组成环极值加减运算,求封闭环极值如果各组成环合格,则封闭环合格。

(2)统计法。散差求和:组成环散差和等于封闭环散差,如果各组成环分布符合要求,封闭环分布符合要求。

统计算法(概率法)求解思路:根据加工精度正态分布性(6σ原理),某个尺寸出现极大值和极小值的概率是非常小的,那么“所有增环都为极大或极小值,同时所有减环都为极小值或极大值”的概率将更小。

因此可以适当降低组成环的精度,即增大组成环的公差,以降低成本。具体计算方法为其中,T0为封闭环公差,Ti为各组成环公差。

4 运用尺寸链进行尺寸校核(容差分配)

(1)具体内容:1)现状把握,收集需要进行尺寸校核模块的相关约束条件。包括制造和装配定位方式,制造和装配工艺、手法,相关零部件和使用工装夹具公差,测量点公差等。2)输入相关约束进行3DCS建模分析。3)3DSC输出分析报告,针对分析报告找出风险点和对风险点最大贡献尺寸。4)对风险点进行容差重新分配。

(2)尺寸校核实例:前轮外倾角尺寸校核。1) 现状把握。不良项目:左/右前轮外倾角不合格。不良发生率:左前外倾角NG:0.17%,右前外倾角NG:0.07%。现状:左前外倾角NG的情况为超出上限值超差,实测15′(超出10′),右前外倾角NG的情况为超出下限值超差,实测-55′(超出-50′);前轮外倾角规格范围:-20′±30′。2)3DCS建模分析。3DCS建模引用公差:副车架安装孔 ±1.5;摆臂安装孔及定位螺柱±1.5;转向器 ±0.2 ;前悬与转向器过孔±0.8;前悬与转向器孔销间隙±0.1;前悬安装孔±0.5;前悬与前悬安装孔孔销间隙±1.0。3)3DCS建模计算结果。经计算结果可知:前轮外倾角超差风险值为0.65%;在当前公差设置下,影响最大的因素为前悬上转向器安装孔位置度。因此,为了改善前轮外倾角超差风险值,需重新优化前悬上转向器安装孔位置度公差值,经过验证,建议将前悬上两安装孔公差由0.8(±0.4)变更为0.4 (±0.2)。4)公差重新分配后计算结果。重新分配后,经计算CPK值达到1.4,风险值为0,根据计算结果,外倾角公差为-20′±23′,满足需求。

5 运用尺寸链进行复合问题解析

(1)方法步骤。1)现场问题点反馈,或者VQ指摘,并现场实车确认问题点。2)列出尺寸链(关键点:确定基准,一般以车身坐标系基准作为尺寸链基准;链环找对;知道组成环公差)。3)使用检具、三座标测量等方法测量各组成环的偏差值并进行尺寸链计算,找出超差的尺寸环。4)根据尺寸链分析计算结果制定改善对策,原则上是通过将超差的尺寸环改善到合格范围内,来实现目标尺寸环合格;在超差尺寸链难以修改时,在保证不引发二次不良的前提下允许通过修改其他尺寸环达到目标尺寸合格。

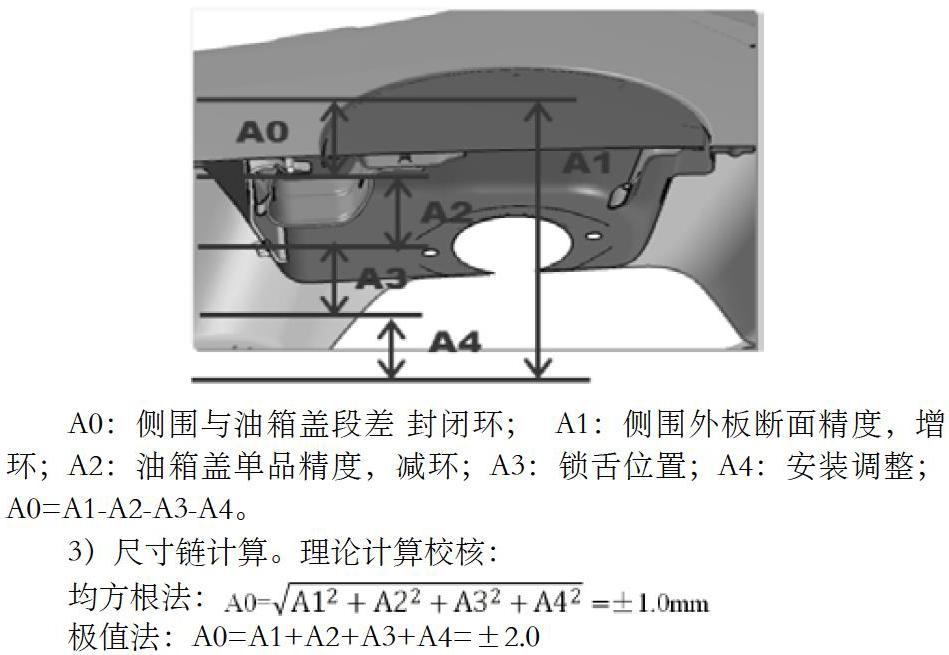

(2)运用实例:侧围与油箱口段差改善。1)不良现状把握。不良项目:侧围与油箱口段差不良。不良发生率:100%。不良现状:油箱盖与侧围配合位置3段差,油箱盖低1.0~1.5mm,或下角位4号点反凸0.5mm (DTS基准-0.5±0.5mm)。

2) 尺寸鏈分析。

A0:侧围与油箱盖段差 封闭环; A1:侧围外板断面精度,增环;A2:油箱盖单品精度,减环;A3:锁舌位置;A4:安装调整;A0=A1-A2-A3-A4。

3)尺寸链计算。理论计算校核:

均方根法:

理论计算油箱盖段差也很难满足DTS要求,需人工调整进行偏差吸收;不良主要原因为侧围外板存在1mm极差,焊装出车无法调整到1mm以内,而且调整工时太长易造成油箱盖钣金。

4)对策制定。①松螺母二次调整和进行油箱盖预弯,存在油箱盖变形风险;②侧围外板极差优化;③整车外观基准优化,外观基准由-0.5±0.5mm优化为-0.5±1.0mm。

6 运用尺寸链进行质量监控

(1)方法步骤。1)列出需要监控模块装配尺寸链,制作监察表。2)定期将各尺寸环实际测量精度输入到监察表,计算出封闭环精度。3)当计算得出的封闭环超出公差时,提前进行分析预判是否会导致相关装配外观不良并进行实车仪装确认。4)根据实车仪装状态确定超差点是否需要改善。若实车装配OK,列为风险点,持续跟踪变化趋势,如无恶化,可暂时不做改善;若实车装配NG,则应该马上调查原因,并进行对策改善。(2)运用实例:尾门尺寸监察表。

7 结束语

通过本文学习,可以了解尺寸链如何在汽车制造过程中运用。通过尺寸链在前期设计阶段的公差校核,品质培育阶段的问题解析,以及品质维护阶段的质量监控,有助于精致白车身的打造和维护,此外,还有助于尺寸链本身的推广。

参考文献:

[1]刘亮,张杰,乔涛.简析汽车白车身尺寸开发与控制[J].时代汽车,2019(05):127-129.