酸轧乳化液斑迹形成原因及改善

郭亚鑫

摘 要:乳化液斑迹是酸洗冷连轧机组常见缺陷之一,乳化液残留在带钢表面,经罩式炉退火后无法完全消除,形成表面缺陷。本文乳化液斑迹常见原因进行系统性分析,明确生产过程中可优化项,提出改进建议。

关键词:酸轧;乳化液斑迹;轧制过程;吹扫;防缠板

0 引言

酸洗冷连轧机组通常指采用脱盐水和轧制油混合后持续搅拌形成的乳浊液。在轧制过程中起润滑、冷却作用。生产过程中,乳化液通常会被轧机出口的吹扫装置吹干。如果乳化液未被吹干,会在带钢表面形成乳化液残留,经退火机组脱脂、罩式处理后仍无法有效消除,乳化液残留无法有效挥发,板面形成乳化液斑迹。影响带钢表面质量,严重会导致板面锈蚀。对退火产品而言,乳化液斑迹的研究已成为现场亟需解决的问题。

1 乳化液斑迹特征及其形成机理

(1)乳化液斑迹特征。乳化液斑迹酸轧产出后通常发黄,重时呈灰黑色,缺陷目视明显,用布擦拭不掉。典型乳化液斑迹形貌见图1-1。通常上下表面宽度方向相同位置均有缺陷存在。

(2)乳化液斑迹形成机理。带钢在轧制卷曲时,残留的乳化液卷入带钢表面。导致带钢上下表面均有乳化液斑迹。

通过现场跟踪,发现乳化液斑迹和库区放冷时间关联性强。轧后滞留时间越长,形成的乳化液斑越严重,乳化液斑的颜色越重。

由于带钢表面和残留乳化液中铁粉存在,随着乳化液水份的蒸发,带钢表面乳化液中各种化学成分浓度增加。各种反应物与带钢表面残铁结合,沉积在带钢表面形成难以擦除的乳化液斑迹。

在退火过程中,乳化液残留增多,油的蒸发时间增长,影响了退火过程中元素由钢板内部向表面的扩散速度,油层阻止水蒸气蒸发,残油滞留在疏松的氧化铁层,与氧化铁一起形成带钢表面的斑迹。

2 乳化液斑迹主要影响因素

(1)乳化液参数对斑迹影响。乳化液通常为轧制油和脱盐水混合而成,起冷却和润滑作用。

当乳化液中轧制油浓度过高或生产过程中有杂油混入,会延长油蒸发时间,增大斑迹发生概率。乳化液离水展着性差,残油容易粘附在带钢表面形成难以去除的斑迹。

油分中铁粉、灰分等杂质存在,与残留乳化液反应,沉积在带钢表面形成难以擦除的乳化液斑迹。

乳化液氯离子含量偏高会加剧表面乳化液斑的形成,同时增加退火后表面锈蚀的出现几率。

(2)乳化液吹扫控制对斑迹影响。带钢表面乳化液通过轧机出口吹扫装置去除,采用压缩空气吹去带钢表面的乳化液,保持带钢表面的清洁。

以某酸轧机组为例,带钢吹扫的喷嘴主要安装在防缠导板和防溅导板附近。

防缠导板上不同部位的喷嘴对不同位置进行吹扫,一部分吹去工作辊和中间辊上乳化液,一部分将工作辊和带钢表面的乳化液吹净。吹扫后通过牌坊和轧辊轴颈间隙乳化液流回到收集槽。在吹扫装置附近,安装有抽风吸风口,将残存在带钢表面的乳化液抽走。防缠导板上装有导流槽,通过导流槽对乳化液导流,避免乳化液渗漏到带钢表面。如喷嘴间距、角度设置不合理,各喷嘴吹扫压力不合理,抽吸风能力不足,导流板油污堆积,导流效果不好等因素均会导致乳化液斑迹产生。

带钢边部配备有防溅板,根据带钢宽度自动调整与带钢边缘位置,防止乳化液四处飞溅。在防溅板上设有边吹,对带钢边部部位进行重点吹扫。

3 乳化液斑迹主要改善措施

(1)乳化液参数改善。乳化液中很容易混入机架内杂油。杂油主要是由于机架内液压元件泄露,润滑油泄露引起。乳化液中主要污染物为铁粉和灰分,铁粉主要产生于带钢与轧辊表面磨损形成的,灰分主要由于空气中粉尘、机架内油泥富集造成。机组日常生产过程中,需根据铁粉、灰分、皂化值等参数调整过滤系统设置,增强系统过滤能力。或通过日常加油加水对原有灰分进行稀释。

乳化液中氯离子主要由酸洗工艺带入,生产过程中,需保证酸洗后漂洗及烘干效果,根据乳化液电导率和氯离子含量及时加油加水。

(2)吹扫改善。乳化液的吹扫效果与喷嘴角度和喷嘴形状均有关系,对某酸轧机组防溅板边吹喷嘴进行改造,增大边吹喷嘴开口程度,调整喷嘴角度,由距水平线45°调整为60°后,斑迹程度大为改善。

通过调整乳化液吹扫压力改善乳化液斑迹。

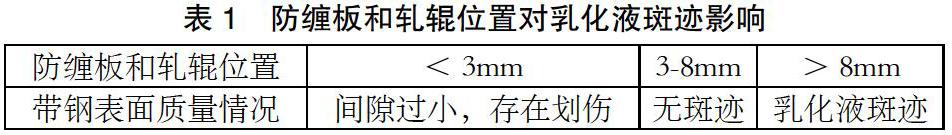

对某酸轧机组防缠板和轧辊位置进行标定,对比不同防缠板和轧辊位置乳化液斑迹情况。发现间隙小于3mm板面存在划伤,间隙为3-8mm时,带钢无乳化液斑迹。间隙>8mm,防缠板气封效果差,无法封住乳化液异常滴落。

在防缠板位置准确标定之后,机组制作机械零位刻线与指针,方便平时检查与確认,并每半年对防缠板的位置重新标定。后续未发生乳化液斑迹缺陷。

实际生产过程中,出现因防缠板变形,位置装反导致斑迹产生等异常等现象,机组通过更换防缠板,增强防缠板导水板密封效果的,调整导水板水平度等方式有效改善乳化液斑迹缺陷。

4 结语

(1)乳化液斑迹主要受乳化液参数和轧机出口吹扫能力影响。(2)日常生产中需对乳化液皂化值、铁粉、灰分、电导率、氯离子等参数进行系统管控,通过撇油、加油、加水等手段及时调整乳化液参数。(3)日常生产中需对防缠板和防溅板及相应的喷嘴及导水板位置、安装精度进行确认,保证轧机出口吹扫压力正常。

参考文献:

[1]带钢冷连轧工艺与自动控制[M].科学出版社,2016.

[2]高荣庆,陈学涛.冷轧轧硬卷表面乳化液斑的形成机理及改进措施[C].全国轧钢生产技术会论文集,2008,131.