智能台车工厂化流水线预制电力管沟新技术研究

胡善华

(平潭综合实验区城市投资建设集团有限公司 福建平潭 350400)

0 引言

电力管沟是电力输送工程的重要组成部分,因其埋设于地下,可充分利用地下空间,有效缓解地面拥堵的空间状况,且具有维护便利、造价相对低廉、使用寿命长等优点而在国内外获得广泛的应用[1-2]。

传统的电力管沟一般为钢筋混凝土结构,采用“施工区域固定、施工工序循环”的预制模式,且采用自然喷淋方式进行养生,存在着预制场整体占地面积大、养护时间长、生产效率较低等不足。

本文依托中广核、大唐海上风电输送路径电力管沟工程项目(环岛路段),探索“厂房内施工工序固定,施工区域循环”的预制新模式,形成了智能台车工厂化流水线预制电力管沟新技术,解决了该项目面临的工期紧张、预制场地严重受限、恶劣施工环境引起的特殊问题以及传统预制电力管沟存在的普遍问题,保质保量地提前完成了预制任务。

1 工程概况

该项目位于平潭综合实验区君山片区和苏平片区,起于冠山村海缆登陆点,途经环岛路,终于苏平路与环岛路交叉口,全长3.7km,其中现浇及拉管段约900m,预制段2804m。依据工程进度,需在6个月内预制单节长度2m的钢筋混凝土电力管沟1402节,标准段净截面尺寸为1.7m×1.7m和1.85m×1.7m。

该项目途径旅游景区、森林生态保护区较多,若采用传统固定台座预制电力管沟的施工方法,不仅预制场地受限,而且还存在着预制周期长,钢模板使用量大,台座利用率低等问题。此外,平潭岛位于东亚季风区,常年6级以上风力超过200d,每年平均经受5~7次的台风袭击,可施工时间不足180d[3],施工进度受到严重影响,难以按期完成制作任务。

2 智能台车工厂化流水线预制电力管沟新技术的提出

国内外电力管沟预制施工,一般都采用固定区域内完成全部施工工序的传统预制生产方式,其主要施工工艺流程:预制场地布置→固定台座制作→PE 膜/塑料薄膜铺设→钢筋制作→内模支设→钢筋骨架吊装及绑扎固定→侧壁模板支设→钢筋、模板整体检查验收→混凝土浇筑→脱模→混凝土覆盖喷淋养护→吊装存储[4-7]。

为提高施工效率,工程界也进行了一些技术革新,如采用整体钢筋笼吊装技术,液压侧模支撑系统等,以减少现场钢筋绑扎和拼装模板环节,加快了施工进度[8-10]。然而,这种传统的固定区域集中预制生产方式,极易受气候条件、场地大小、人工机械台班、施工周期等因素制约,且存在各工序衔接或交叉对生产的不利影响,劳动力和机械设备也得不到充分利用,工装设备使用效率低,且需要占用较大面积的预制场地,整体预制效率较低。

从养护工艺来看,传统电力管沟采用自然条件下喷淋养生,根据《混凝土结构工程施工质量验收规范》(GB50204-2015)要求“预制构件的混凝土强度应达到设计强度的75%后,方可搬运安装”,其养护龄期一般需7d(温度较低的冬季养护时间需进一步延长)才可以满足吊装存储和安装的要求[11],大致占整体预制时间2/3以上,不利于大规模电力管沟快速预制施工。

为解决传统预制电力管沟存在的上述问题,提出了智能台车工厂化流水线作业的电力管沟预制施工新技术,通过对生产线工序集约化设计,施工区域便捷化布局,借助智能台车将各个独立,分平行作业的区域有机串联,并利用蒸汽养生方式大幅减少养护时间,在保证电力管沟质量的同时,实现高效率流水线预制生产。

3 智能台车工厂化流水线施工工艺

3.1 施工流程

智能台车工厂化流水线作业施工工序流程:单批次智能台车就位→安装内模→将同步制作的单批次电力管沟钢筋骨架吊装入模→安装外模→浇筑混凝土→静停→智能台车移动至蒸汽养护区→同体养生试块达到拆模条件→智能台车移动至脱模区进行脱模→管沟吊至临时存放点→外观检查→成品转移至存放区→智能台车进行清理、涂刷脱模剂→智能台车开始下一循环施工。

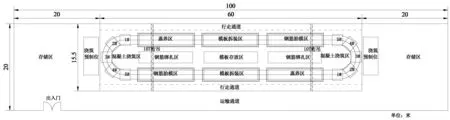

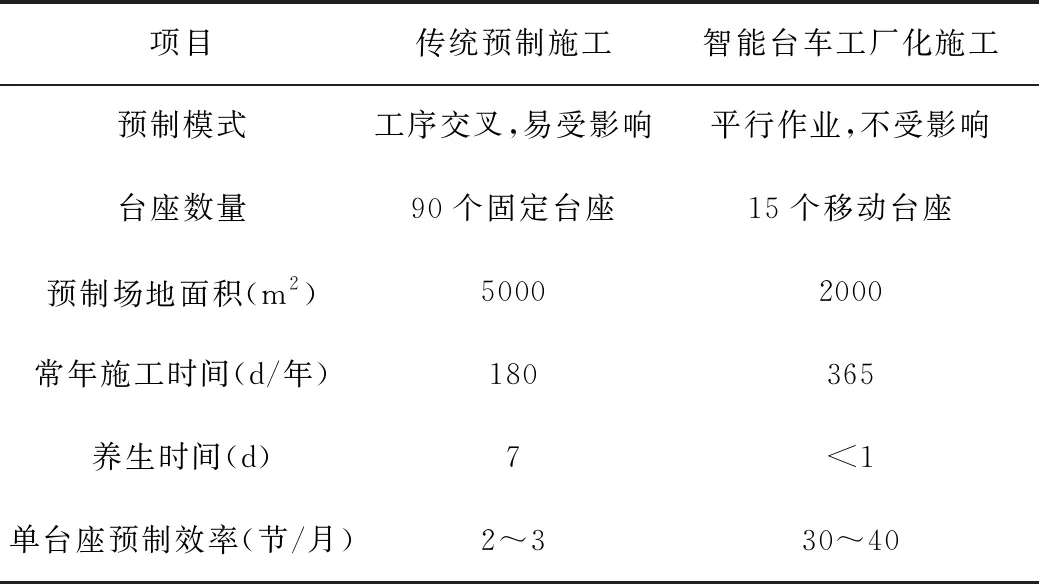

流水线施工工艺主要工序示意和场地规划布置如图1~图2所示。

图1 智能台车工厂化流水线预制电力管沟施工工序示意图

图2 智能台车工厂化流水线预制电力管沟施工场地布置示意图(单位:m)

3.2 施工要点

(1)模板拆装区施工工艺

智能台车就位,在模板拆装区进行电力管沟预制的内外模安装,待电力管沟完成养护后回到此区域拆除模板并清理。

(2)钢筋胎模区施工工艺

待智能台车移至胎模区就位后,开启所有制动系统固定台车。使用吊装分配架,通过室内10T桁吊依次将绑扎好的腹板和底板钢筋骨架吊运至安装好内外模台车上,吊运过程应确保各吊点受力均匀,钢筋骨架基本不变形。最后,按照施工设计图要求进行底板和侧板钢筋绑扎、焊接固定。

(3)混凝土浇筑区施工工艺

电力管沟混凝土两侧墙,采用分层对称浇筑并同步振捣,待混凝土浇筑完成后,覆盖保温保湿静养4h~6h。

(4)蒸汽养护区施工工艺

为缩短蒸养时间,提前对蒸养室输送蒸汽进行预热,但应控制室内温度不能超过电力管沟自身温度15℃。

蒸养养护包括升温、恒温和降温3个阶段,其中升、降温速率均不超过10℃/h,且室内相对湿度始终保持95%RH以上。当升温至55℃时,保持恒温养护约15h。按照《混凝土结构工程施工质量验收规范》(GB 50204-2015)[3]第4.3条第1款规定,混凝土强度达到设计立方体强度标准值的75%,即可拆除支架和模板;待同条件养护试块的混凝土强度达到吊装运输要求,可开始降温;当电力管沟自身温度降至与室外温差小于15℃时,方可移出蒸养室。

采用蒸汽养护技术,可将养护时间缩短至1d以内,并实现单批次电力管沟预制2d内达到吊装、运输要求。

(5)存储区施工工艺

运用叉车将养护完成的电力管沟运送至外观检查区,检查合格后运送至存储区。

该化流水线预制电力管沟现场照片如图3所示。

(a)钢筋骨架胎膜制作 (b)台车智能移动就位

(c)钢筋骨架及模板安装 (d)混凝土浇筑

(e)蒸汽养护 (f)内外模拆除

(g)运输存储图3 智能台车工厂化流水线预制电力管沟施工图片

4 与传统施工技术比较

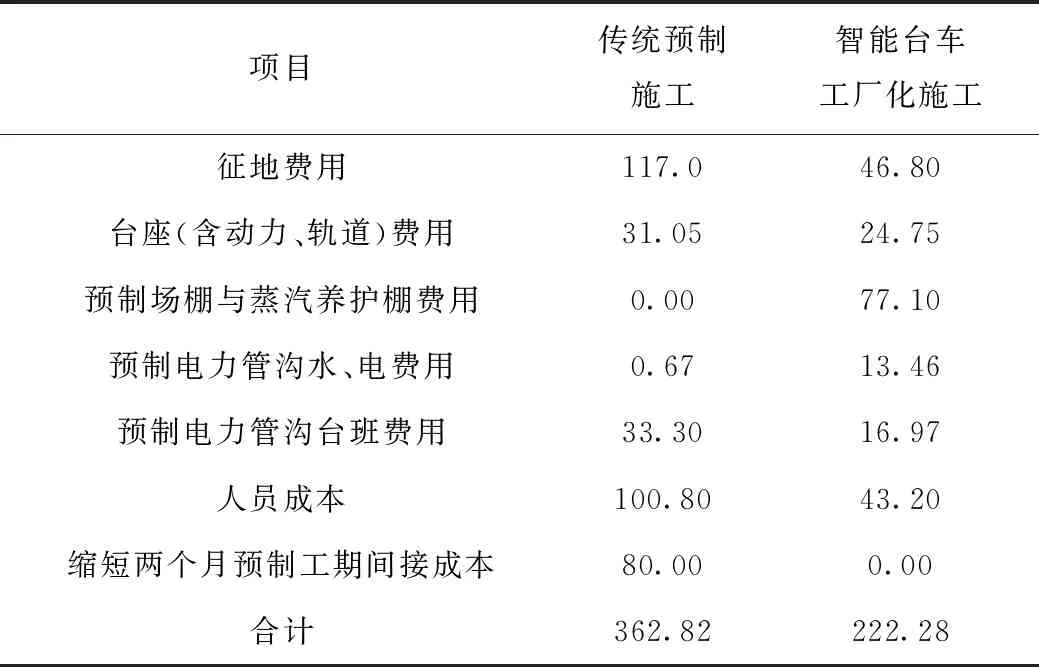

与传统电力管沟预制施工方式相比,采用智能台车工厂化流水线预制电力管沟新技术,其台座数量、占地面积、施工天数、养生时间和生产效率均具有明显优势,具体如表1所示。

表1 两种预制方式施工性能比较

与电力管沟预制施工方式相比,除了预制厂棚、蒸汽养护棚和水电费投入较高外,其他项目均为智能台车工厂化流水线预制电力管沟新技术的经济指标更为优越,两者经济性能比较可见表2。

该工程预制时间约4个月,相比于原计划提前2个月完成(节省33.3%预制时间),提高了施工效率,并大幅降低了成本(可节省38.7%),具有良好的经济社会效益和推广应用价值。

表2 两种预制方式经济性能比较 万元

5 结论

(1)为解决传统电力管沟预制施工方法存在的占地面积大、养护时间长、预制效率低等缺点,本文提出“厂房内施工工序固定,施工区域循环”的预制新模式,形成了智能台车工厂化流水线预制电力管沟新技术。

(2)该新技术通过对生产线工序集约化设计,施工区域便捷化布局,借助智能台车将各个独立,分平行作业的区域有机串联,并利用蒸汽养生方式大幅减少养护时间(1d完成养护,2d可进行吊装运输),在保证电力管沟质量的同时实现高效率的流水线预制生产。

(3)该新技术成功地应用于中广核、大唐海上风电输送路径电力管沟工程项目(环岛路段),可节省33.3%和38.7%的预制工期和成本,具有良好的经济社会效益和推广应用价值。