3D打印混凝土层间弱面的形成机制与改善方法

田泽皓,王 里,2,张心颖,周鑫华,胡元元

(1.河北工业大学土木与交通学院,天津 300401;2.天津市装配式建筑与智能建造重点实验室,天津 300401; 3.尧柏特种水泥技术研发有限公司,西安 710100)

0 引 言

近年来,混凝土3D打印被成功应用到实际土木工程中,受到广泛关注并表现出巨大的发展潜力。相比传统模板浇筑的混凝土施工方法,混凝土3D打印具有灵活化、自动化、无模化的智能建造特点,大大降低了施工过程中的能耗与污染,提高了建造效率。发展以混凝土3D打印为核心的智能建造关键技术对建筑业的绿色化、工业化发展均具有重要意义[1-5]。

然而,打印过程中逐层叠加的成型方式,难以避免地造成层间界面的薄弱粘结,且在材料沉积过程中没有外力振捣,层间弱面变得更加明显。层间弱面在一定程度上成为打印结构潜在的缺陷,导致结构产生不协调的变形、不连续的力学性能,易因应力集中而发生破裂,进而削弱了结构的整体承载能力和长期耐久性能。3D打印结构层间薄弱粘结而导致的渗水现象如图1所示[6]。另外,层间弱面导致了打印材料的细观非均质性,使打印结构表现出显著的力学各向异性[7-8]。层间弱面的存在,制约了3D打印混凝土的发展和工程应用的推广。

图1 3D打印结构层间弱面导致的渗水[6]Fig.1 Water seepage caused by weak interlayer surfaces between 3D printing layers[6]

鉴于此,本文综述和归纳国内外混凝土3D打印在层间弱面相关方面的研究进展和成果,分析层间弱面形成的物理、化学机制,探明层间粘结强度的影响因素,并提出合理的优化和改善措施。

1 层间弱面的微细观探测

为印证分层挤压所致弱结合界面的存在,本课题组借助CT扫描发现弱结合界面特征是沿挤压带边界不连续分布微小空隙,如图2所示。随着层间间隔时间的增加,弱结合界面愈发明显。材料受力的过程中,微裂缝将会向弱面处扩展汇聚[9]。Moini等[10]同样借助CT表征3D打印试样的微细结构,观测到打印过程在层间界面处引入的大孔、微细孔的孔道、打印条的路径自重排现象以及部分未水化的水泥颗粒四种缺陷。与混凝土材料内部的孔隙不同,打印材料内部空隙网络的形成与材料的配制和成型工艺的参数设置相关,是打印材料的固有特征。

图2 3D打印混凝土立方体试块的三维CT扫描图像[9]Fig.2 3D CT scanning image of 3D printing concrete cube[9]

2 层间弱面的形成机制

2.1 工艺因素-挤出过程造成的弱面

挤出型混凝土3D打印过程中,新拌水泥基材料在泵送管道和挤出装置内流动,剪切应变(τ)在横截面中心处最小,在管道外壁最大,胶凝材料则倾向于向中心集中,使外侧区域水分含量相对较高,形成润滑层/水膜,如图3(a)所示。在材料挤出成型后,水膜的存在造成了材料的不连续,削弱了打印材料相邻层间的粘结性能,进而促进了层间弱面的形成。

此外,混凝土3D打印的一个难点在于打印运行速度与材料挤出速度的协调。混凝土材料早期的流变性能是随时间变化的,这就增加了打印工艺与材料性能协调控制的难度。若设定恒定的打印工艺,因材料在随时间而变化,3D打印的材料成型则受到影响。如图3(b)所示,在打印结构的水平方向,因材料的水化程度加深,刚度增大,打印条宽度则略有减小,导致相邻材料之间形成明显的缝隙/通缝。对于上下层之间的空隙,尚可凭材料的自重得到缓解,然而诸如此类的水平方向的通缝,则较难以优化和削弱。因此,更加智能化的、面向材料性能实时调节的打印工艺是一个有效的探索方向。

图3 工艺因素所致弱面Fig.3 Weak interfaces caused by processing factors

2.2 几何因素-挤出喷头造成的弱面

目前3D打印喷头的类型和尺寸多种多样,较为普遍采用的是圆形的喷口,这可能是由于利于挤出、无死角等原因。然而,通过圆形打印头而挤出的材料,易在相邻打印条间形成空隙,如图4(a)所示。若单层打印路径过长,考虑打印材料的凝结固化时间,打印喷头几何因素所致的空隙会愈发明显。因此,为降低打印工艺形成的空隙,多数采用的打印方式是减小打印层厚,通过对材料物理挤压的方式来补偿层间空隙,图4(b)为打印的实例。

图4 几何因素所致弱面Fig.4 Weak interfaces caused by geometric factors

2.3 物理因素-建造过程造成的弱面

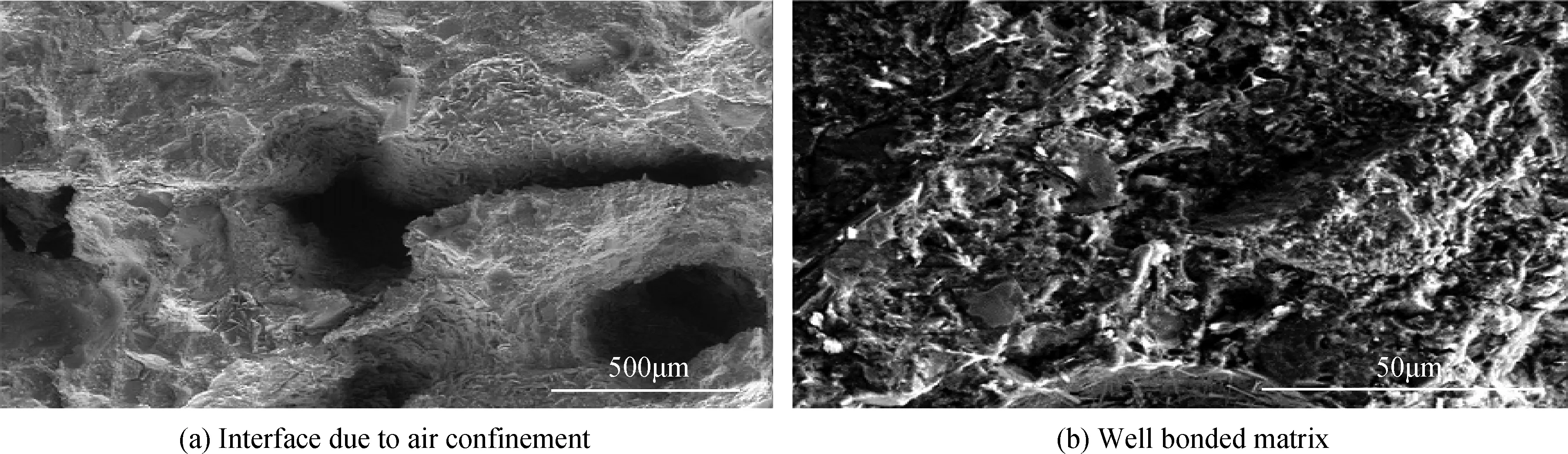

混凝土3D打印采用垂直堆叠的无模成型方式,为确保打印结构的稳定性,无振捣密实的过程,则打印层间的气泡、空隙等不易消除,以致相邻打印层间的结合力较弱。Nerella等[6]用扫描电镜捕获了养护28 d打印试块的层间界面微观结构,发现层间界面大部分都因打印层在沉积过程中空气的掺入,表现为弱粘结(图5(a)),仅有小部分表现为紧密结合状态(图5(b))。建议改善工艺参数,如采用机械/超声手段的微振动和适当的养护制度等,以缓解弱粘结现象。

图5 打印试块层间界面扫描电镜照片[6]Fig.5 SEM images of the interlayer interface of the test block[6]

2.4 材料因素-凝结时间造成的弱面

因打印过程中设置的喷头运行速度以及各打印层路径总长度不同,以致上下相邻打印层间的间隔时间不同。打印材料具有一定的流动性,纵向堆叠的材料可以相容,界面不明显。然而,层间的间隔时间越长,超早龄期水泥等胶凝材料的持续水化以及刚度逐渐变大,打印材料表面的化学活性逐渐降低,相邻两层材料间的界面越来越明显,使层间结合性能降低。上下打印层材料凝结固化程度存在差异。初始层材料刚度随时间增加呈对数增长。若打印时间较长,当后续层沉积在初始层顶层时,由沉积引起的能量不足以使初始层材料产生相应的变形,则层间界面处出现空隙。图6为不同间隔时间下,层间界面处空隙。

图6 层间间隔时间所致弱面[11]Fig.6 Weak surface induced by time intervals[11]

3 层间弱面的粘结性能测试

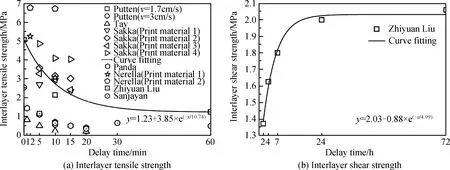

根据上文分析可得,层间间隔时间对层间粘结强度的影响较为显著。图7总结归纳了不同间隔时间下层间粘结强度的测试结果[6-7,11-15]。总体上,层间拉伸强度随间隔时间延长而降低(图7(a))。间隔时间较短时,间隔时间延长对层间拉伸强度削弱显著。间隔时间较长,甚至超过材料初凝时间时,间隔时间延长对层间拉伸强度削弱不明显。Putten等[12]从孔隙结构角度解释了间隔时间对层间界面粘结性能的影响。间隔时间较短时,干燥初始层材料会从后续层材料中吸收水分以进行水化反应,使层间界面产生孔隙,削弱了层间拉伸强度。间隔时间较长,甚至超过材料初凝时间时,初始层材料初步固化使吸水现象不明显。通常打印层表面水分含量随着间隔时间增加而降低,这也解释了层间拉伸强度随间隔时间增加而降低的原因。但Sanjayan等[7]所用打印材料保水性较好,以致间隔时间延长,后续层所加压力仍使初始层材料内部水分上浮,给打印材料表面带来额外水分,进而使层间拉伸强度有所恢复,说明打印材料表面需要适量水分来保证层间拉伸性能。然而,如图7(b)所示,层间剪切强度随间隔时间延长而增加。原因是间隔时间延长使材料刚度增加,材料表面干燥导致层间界面粗糙度与机械啮合力增加,进而使层间剪切强度增加[13]。

图7 间隔时间对层间弱面的影响[6-7,11-15]Fig.7 Effect of delay time on weak planes between layers[6-7,11-15]

为了改善打印材料的拉伸强度和韧性,常加入适量纤维以提高打印材料的韧性以及抗收缩开裂的能力。然而,刘致远等[13]的试验数据表明,掺入0.3%~0.9%的玻璃纤维后,打印材料层间拉伸强度降低约44.4%~55.6%。Nematollahi等[16]发现由于短纤维的掺入导致打印试件的层间拉伸强度降低15%~23%。纤维在水泥基复合材料挤出的过程中易定向于打印方向,层间界面会限制纤维的分布,降低连续性,基本消除了层间桥接作用,从而不利于层间界面结合。同时,纤维的掺入在一定程度上增加了打印材料的稠度,被挤出后流动变形能力变差,层间孔隙率增加,不利于层间接触。

4 层间弱面的改善方法

4.1 优化原材料与配合比

在打印材料中加入适量改性剂,可改善水泥基材料的流变和水化,不仅使打印材料更适用于打印系统,且使打印材料的强度和粘结得到提高。Sakka等[14]在水泥基材料中加入7.5%苯乙烯-丁二烯橡胶(SBR)聚合物,利用聚合物膜使水泥水化产物更好结合,有效降低了间隔时间对打印试件层间拉伸强度的不利影响。间隔时间延长至15 min时,打印试件层间直接拉伸强度仅下降3.5%。Li等[9]在水泥基材料中加入1.5%粘度改性剂(VMA),有效消除了层间分层对断裂路径的影响,使打印试件弯曲强度和断裂能分别提高25%和55%。Zareiyan等[17]优化可打印水泥基材料的配比,打印试件层间直接拉伸强度达到5.0 MPa。Bong等[18]优化可打印地聚物材料的配比,打印试件28 d层间直接拉伸强度2.7 MPa,是7 d层间直接拉伸强度的3倍。

4.2 优化打印工艺

Zareiyan等[19]通过降低打印条高度以提高层间劈拉强度,发现25.4 mm层厚试样28 d层间劈拉强度比层厚为50.8 mm时提高了11.4%。但值得注意的是,25.4 mm层厚试样表现出较高的劈拉裂纹扩展速率。Panda等[15]调整喷头的运行速度和打印高度(喷头与打印试样顶面间距离)等参数,以提高层间拉伸强度。实验结果表明,70 mm/s喷头运行速度所制试样层间直接拉伸强度比110 mm/s喷头运行速度所制试样高10.5%,0 mm喷头高度所制试样层间直接拉伸强度比4 mm喷头高度所制试样高53.3%。

Wolfs等[20]优化打印工艺参数(层间间隔时间、表面脱水)以提高层间拉伸强度。实验结果表明,降低层间间隔时间可提高层间拉伸强度。间隔时间15 s试件层间拉伸强度和劈拉强度比间隔时间24 h试件分别高19%和27%。此外,对试件进行适当覆盖可提高层间拉伸强度。间隔时间4 h覆盖试件层间拉伸强度比间隔时间4 h和24 h的裸露试件分别高102%和36%。层间间隔时间越短,表面覆盖对层间拉伸强度提高越多。可见因综合考虑打印工艺参数有助于提高层间粘结强度。

4.3 提高界面粗糙度

Beushausen等[21]为提高新老混凝土界面的结合力,在界面处制作了不同程度的缺口。试验结果表明,缺口界面处的层间抗剪切强度比光滑表面提高220%。Zareiyan等[22]提出在打印试件层间配置卡接自锁结构,以改善层间界面的结合力。试验结果表明,自锁深度为凹槽宽度一半,打印试件层间劈拉强度增强效果最优。

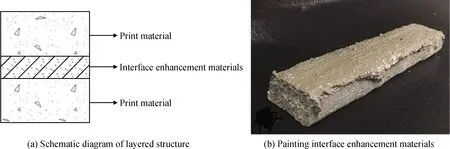

4.4 研制界面增强材料

在某种情况下,机器、软件控制或者人为操作难免出现故障,导致打印过程中止,造成打印结构的力学非连续。通常中断时间比间隔时间长很多,故层间弱面给结构机械性能、耐久性能带来的负面影响无法忽略。对于此种情况,在打印层间涂刷、喷涂高效粘结剂、界面增强剂等以降低弱面影响,如图8(a)所示的界面剂增强示意图,图8(b)为在初始层顶部涂刷界面增强材料[23]。

图8 研制界面增强材料[23]Fig.8 Development of interface enhancement materials[23]

然而,目前针对涂刷粘结剂改善打印试件层间粘结性能的研究不多,可借鉴涂刷粘结剂改善新旧混凝土层间粘结性能的研究。粘结剂多选用水泥砂浆类、环氧树脂类与聚合物类[24-25]。环氧树脂类:Issa等[26]使用环氧树脂在重力填充法下修复混凝土裂缝,由于裂缝的存在,立方体抗压强度下降40.9%,修复后仅下降8.2%。Ahmad等[27]在弯剪裂纹中注入环氧树脂以对钢筋混凝土开裂构件进行加固,使承载力提高49%。聚合物类:Hosseini等[28]将砂骨料与碳硫聚合物按3∶2混合制得碳硫聚合物改性水泥砂浆以增强水泥砂浆层间拉伸性能,使碳硫聚合物粘结试件层间抗拉强度比无粘结剂粘结试件提高100%。借助分子动力学模拟碳硫聚合物在水化硅酸钙层间的粘结行为,发现水化硅酸钙表现为范德华力,而来自水化硅酸钙的钙离子与碳硫聚合物间表现为静电力,从而揭示了碳硫聚合物能增强水泥砂浆层间拉伸性能的原因。Yang等[29]将水泥与丁苯乳液按3∶2混合制得丁苯乳液改性水泥净浆以增强混凝土层间拉伸性能,使丁苯乳液粘结试件7 d和28 d层间拉伸强度比无粘结剂试件分别提高了144%和96%。Porto等[30]使用聚合物改性水泥砂浆对钢筋混凝土柱面层进行修补,使修复后的柱轴向刚度仅损失13%。Pellegrino等[31]使用聚合物改性水泥砂浆对梁的张拉区进行修补,使引起第一条裂缝的荷载值提高30%。

5 结 论

作为智能建造的关键技术,混凝土3D打印具有广阔的发展和应用前景。本文总结了混凝土3D打印在工艺、几何、物理、材料方面的制约因素,微观测试印证了层间弱面的存在。

为了降低层间弱面给结构带来的负面影响,(1)对于垂直方向的层间弱面,建议从优化原材料与配合比、合理设置打印参数、增强后期养护等方面入手,对于打印中断或层间间隔较长的情况,建议使用界面增强材料来提高层间弱面的连续性。(2)对于水平方向的层间弱面,建议精确地、实时地量化和平衡挤出速度、打印速度、材料流变特性的关系,研发更为智能化的打印工艺。

然而,无模增材建造过程是3D打印的固有属性,难以通过材料、工艺的手段彻底消除弱面的存在。混凝土3D打印在承载结构方面的应用尚有一段距离,现阶段的科学研究仍需进一步探讨混凝土3D打印的加筋增韧方法以及寻求3D打印在特殊要求下的应用。