干湿循环对碱激发材料固化细铁尾矿砂强度特性的影响分析

万 磊,张 智,宋华松,王旭东,汪东林

(1.安徽送变电工程有限公司,合肥 230022;2.天津晟源工程勘查设计有限公司,天津 300000; 3.安徽建筑大学土木工程学院,合肥 230601)

0 引 言

我国现有尾矿库14 217座,涉及64个矿种,其中,铁尾矿有8 210座[1],占尾矿总量58.1%。2005~2014年,我国发生了40起尾矿安全事故,死亡人数高达354人,9起环境污染事故,据不完全统计[1],29.5万立方米尾矿砂及尾矿水被泄露,10.8万人的饮用水受到威胁。尾矿作为典型的工业固体废物,具有易扬尘,占用土地资源,引起水质硬化及土壤肥力下降等不利影响[2-3]。仅2016年,我国尾砂生产总量就为8.3亿吨,由于尾砂利用方法单一,综合利用的尾砂为2.2亿吨,只占26.5%[4]。铁尾砂的固化及综合利用研究亟待推进,国家安全监管总局2016年印发《遏制尾矿库“头顶库”重特大事故工作方案》(〔2016〕54号)也充分证实了国家对尾矿库的高度重视。目前铁尾矿砂资源化方法包括矿区采空区回填[5-6],与尾砂石混合用作砂浆骨料[7-8],通过化学或者物理改良用作农作物栽培土壤[9-10]等几种方法,其中,对铁尾矿砂进行改良为基础填料使用,可改善未铺柏油马路城市地区基础设施,亦可改善电力工程输电塔等基础设施,是解决铁尾矿坝安全和环境责任的一个实际办法。

根据GB 50007—2011《建筑地基基础设计规范》来判断,粒径大于0.075 mm的砂土颗粒含量超过全重85%即视为细砂。8目(1.40 mm)以上的大块粒径级配优良,可以作为建筑用砂制作水泥改良砂浆或混凝土[11-12],大粒径可以保证高强度[13-14],有研究表明,细铁尾砂经固化改良,通过细砂颗粒与凝胶材料间的胶结聚合作用,也可较好的提供强度,并用做路基填料。Sun等[15]使用4.5%掺量的水泥固化铁尾砾砂,Bastos等[3]采用5%掺量水泥固化经过105 ℃处理24 h的铁尾砂,可使7 d固化体达到低级路基材料的强度。相对于单一固化剂的使用,胡光伟[16]与杨青[17-18]等研究了水泥与石灰的复合作用:水泥与石灰按比例混合作为胶结剂,水泥只需要掺入2%,石灰的用量就能大大减少,降低经济成本。然而,目前的应用主要还是基于传统固化材料水泥和石灰[13-19],水泥和石灰的使用和生产不仅耗费资源,而且对山体的开采会造成不可恢复的破坏,还会产生大量CO2。水泥制造业预计将占全球二氧化碳排放量的6%~7%[20]左右。因此,对成本低,环境友好的新型固化剂的研发亟待开展。

碱激发材料,以具有一定火山灰活性的矿渣,钢渣,粉煤灰,电石渣等工业废渣为主,经碱性环境激发而形成的类水泥基类胶凝材料,该材料可用于铁尾砂固化改良[21-22],然而,现阶段针对碱激发材料固化体在干湿循环条件下的化学环境指标变化规律研究较少,如浸泡液pH值和浸泡液电导率变化随循环级数变化,多数局限于淤泥土和黏土等随循环级数的强度特性变化规律的研究。

梁仕华等[23]发现,在干湿循环条件下,淤泥土在水泥和粉煤灰的固化作用下,抗压强度在初期是增长的,其微观图像说明了循环初期水化反应的进行增加了固化体的强度,且粉煤灰掺量的增长导致强度下降的循环次数推迟;杨文青[24]提出,粉煤灰石灰改良红黏土在干湿循环条件下比未改良土裂缝减少,弹性增加,强度增大;水泥乳化沥青砂浆在干湿循环条件下质量和体积的变化由氢氧化钙的析出,水泥的水化和碳化反应[25]引起;在硫酸盐的干湿循环中,高炉粒化矿渣(GGBS)水泥混凝土显示出高于粉煤灰水泥混凝土和水泥混凝土多倍的钙矾石[26],说明GGBS对于硫酸盐溶液的循环腐蚀抗性最强;黄伟等[27]指出尽管在烘干过程中水泥改性膨胀土出现微裂隙,但是在三个循环下水泥的水化在进一步进行。GGBS+MgO改良土在正常养护下是水泥改良土强度的1.5倍[28],然而在十级干湿循环下强度损失率高达70%,抵抗干湿能力不如水泥。

本文中的碱激发环境主要由工业废渣自身提供,且固化剂选料均为工业加工副产品,不仅避免造成二次碳排放,还节省了处置这些副产品的费用,是环境友好型的绿色材料。本文采用新型碱激发药剂固化细铁尾砂,通过无侧限抗压强度及干湿循环实验,探讨了其强度特性。

1 实 验

1.1 材 料

1.1.1 铁尾砂

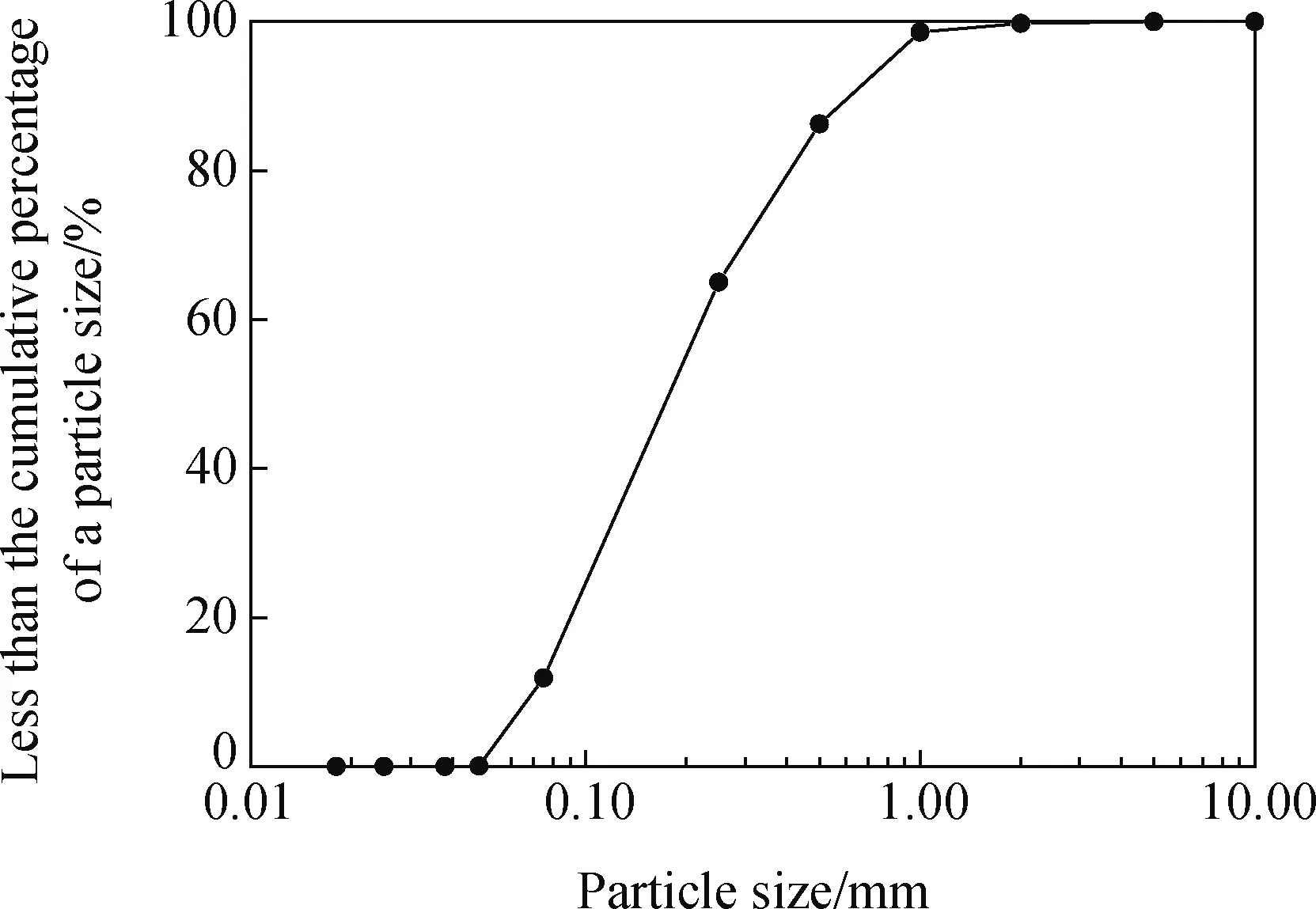

试验原材料采用山东省临沂市兰陵地区铁矿厂筛选后废弃的铁尾矿砂作为固化对象,实验前将铁尾砂平铺在铁盘上75 ℃烘6 h至恒重,并过2.65 mm方孔标准筛备用。其筛分曲线如图1所示,根据GB/T 50145—2007《土的工程分类标准》判断级配不良。基本的理化性质见表1,试验方法参考土工试验方法[29],化学成分含量见表2。由于铁尾砂中硫元素的含量很少,可以忽略在低掺量普通水泥胶凝作用下硫酸盐侵蚀造成56 d[30]后的强度下降。根据GB 50007—2011《建筑地基基础设计规范》来判断,本文中铁尾砂细度模数为0.79,属于细砂。

图1 铁尾砂的筛分曲线Fig.1 Screening curve of iron tailings

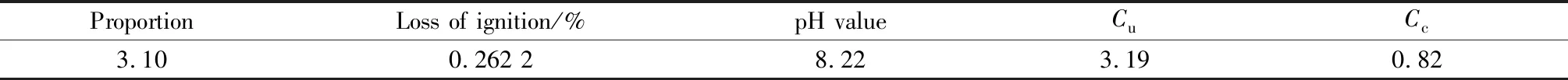

表1 铁尾砂的理化性质Table 1 Physical and chemical properties of iron tailings

表2 铁尾砂的化学成分含量Table 2 Chemical composition of iron tailings /wt%

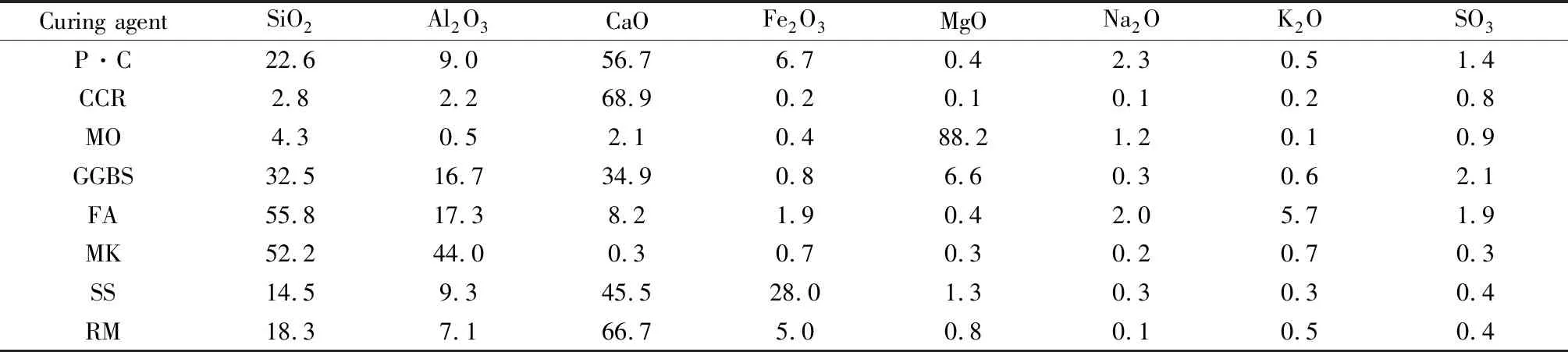

固化剂材料成分见表3。水泥(P·C),复合硅酸盐水泥,强度等级为32.5,无锡市东来建材有限公司制造;电石渣(CCR),由常州市某乙炔公司购得,小于0.075 mm的粒径组成占60%;氧化镁(MO),活性氧化镁含量为85%,细度200 目;高炉粒化矿渣(GGBS),S95矿粉,白色粉末状;粉煤灰(FA),低钙二级粉煤灰,灰黑色粉末状,45 μm筛余量为20%;偏高岭土(MK),活性砖红色粉末,细度1 340目;钢渣(SS),黑色粉末,细度200目;赤泥(RM),山东淄博的中国铝业分公司排放,属于烧结法赤泥。

表3 固化剂材料成分Table 3 Composition of curing agent /%

1.2 实验方案及过程

1.2.1 实验所用固化剂

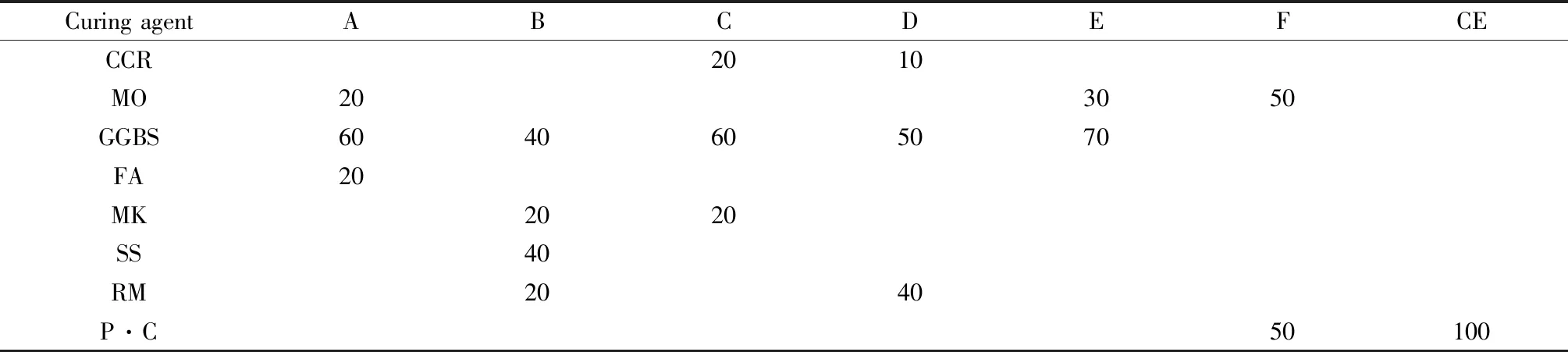

将固化剂分别命名为A、B、C、D、E、F、CE,其中CE作为对比药剂,组分配比见表4。为方便叙述,每种固化细铁尾砂的名称与固化剂名称一致。除CE对照组外,其余几组均属于含潜在活性的碱激发固化剂,CCR、MO、RM为药剂提供碱性环境。由于固化剂之间可能会发生反应,检测的pH值未必能代表固化剂活性,所以没有测试固化剂酸碱度;干湿循环试验第一次浸出液能从一定程度上反映固化剂的酸碱度大小。

表4 固化剂组分配比Table 4 Proportion of curing agent components /wt%

1.2.2 试样制备过程

水泥作为新型碱激发固化剂的对比材料,将上述7种固化剂以6%(占干砂质量),含水率11%(占干砂质量)为配比制作试件。由于固化剂种类较多,为对比几种固化剂的有效程度,本次试验采用同一含水率。制备过程如下:首先在铁尾砂中加入8%的水,浸润搅拌均匀,加入相应的固化剂,充分搅拌后将预留3%的水加入,混匀;然后将其铁尾砂-固化剂混合物移至φ5 cm×13 cm圆柱体试模中,在上下端同时放入高度为4 cm的垫块,压样过程中控制抗压抗折机速度在2 mm/min,采用静压压实法制成φ5 cm×5 cm的试件;在湿度为95%以上,温度为(20±2) ℃的养护箱中分别养护7 d、14 d、28 d,在最后一天时泡水养护。

1.2.3 无侧限抗压强度试验

当养护到指定龄期时,开展固化铁尾砂的无侧限抗压试验[31]。试验前称重,测量尺寸,以计算试件密度。压碎后随机取样50 g左右,在105 ℃的环境下烘至恒重,测试其含水率。试验采用WDW-Y3000型号全自动抗压抗折机,实验过程中位移速度控制在1 mm/min。每组试样为3个平行样,结果取平均值,如极差>30%,则剔除异常值。

1.2.4 干湿循环实验

实验组问卷调查结果显示97.0%及以上学生认为以多维度案例图库为基础并微信辅助的新型示教模式可以激发学习兴趣和热情,增强自主学习能力,提高分析问题、解决问题能力,锻炼语言表达能力,训练临床思维,提高阅片能力,加强师生交流,融洽师生关系(见表2)。

参考标准ASTM:D559/D559M-15并修改,将干湿循环实验分为两组,将试样在恒温恒湿箱中不泡水养护8 d后测试质量、直径后泡水,23 h后取出静置15 min,用湿布擦拭表面水分后称重,测量直径、高度和质量,并照相(作为下次循环后的对比)后放入托盘中,放在温度为40 ℃烘箱中烘23 h,在室温下静置15 min后测试其直径、高度和质量,并照相。此为一个循环,每个循环控制在48 h,12个循环后测试其无侧限抗压强度。每个循环中的泡水溶液都测试其pH值和电导率。在烘干过程中试件未能完全烘干,表面颜色深浅不一,遂两个循环后将烘干过程温度调至70 ℃。

2 结果与讨论

2.1 无侧限抗压强度试验

无侧限抗压强度试验已广泛用于评价凝固稳定效果[32]。试验结果如图2所示,总体而言,固化铁尾砂的强度随着龄期的增长而增加。在7 d到28 d的龄期中,只有B、F小于对照组。从强度方面来讲,6%的掺量不适用于B、F,其余的新型固化剂在强度方面体现出足够的优势,7 d强度中A、C、D、E的强度分别为水泥固化体的1.12倍、2.18倍、2.01倍和1.79倍。

图2 不同固化剂的龄期-强度Fig.2 Strength varied with different binders at given curing ages

从早强性方面来讲,C和D在第7 d的强度就已经达到2.5 MPa以上,克服了早期强度低的缺陷。虽然新型固化剂的应力应变曲线图都属于应变软化型[33-36],由于药剂的成分与比例各有不同,新型固化剂之间的破坏应变随龄期的变化趋势分为两种:第一种为随着龄期的增长,破坏应变随着强度增大而减小的规律性曲线,如图3中的B、F所示;另一种为随龄期的增长,强度增大但是破坏应变不规律增长的曲线,如A、C、D、E、CE所示。随着养护龄期的增长,水化程度加深,填料之间由最初分子间摩擦力转变为水化物中针状或网状的分子作用力,试件结构强度随之增长。A、C、D不同龄期曲线在弹性阶段有部分重合区间,说明该龄期试块的水化反应阶段与上一龄期处于同一阶段,故弹性变形阶段前半部分与上一龄期重合之后继续增长直至到达顶峰。各固化体的破坏形态均为塑性破坏如图3所示。

图3 不同固化剂应力应变曲线以及破坏图Fig.3 Stress and strain curves and failure charts of different binders

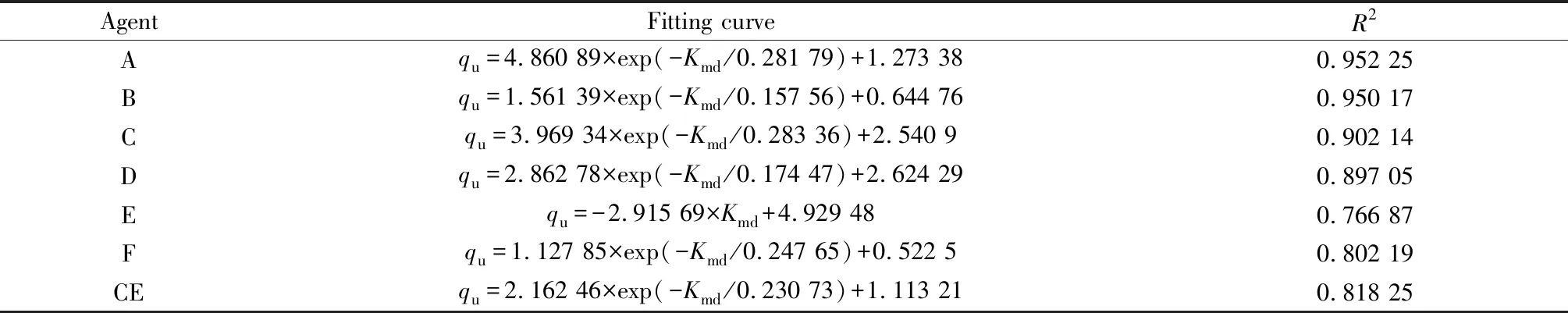

试件的含水量和干密度是影响其无侧限抗压强度(qu)的因素。在冻土中,土体应力应变曲线随着含水率的增加由软化型向塑性硬化型转变[37];在水泥土中,qu随含水率增加线性递减[38];在黄土中,qu随含水率递增呈现二次函数的递减趋势,随干密度增加线性升高[39]。考虑到含水率作为干密度计算公式的一个指标,本文拟综合参数Kmd涵盖含水率、干密度和龄期来评定其对强度的影响。如图4所示,强度随Kmd的增大呈现递减的趋势。图中仅画出强度最大的药剂C和强度较小的药剂F的拟合曲线,从表5得知,试件的Kmd-qu拟合曲线除E外均为指数递减曲线,且拟合相关度较高。E中GGBS所占比例为70%,潜在水硬性强,对含水率的变化很敏感,故其qu随含水率增大近似呈直线降低。固化铁尾砂用作路基填料时,在养护过程中或是后期检测强度时可以钻芯取样,直接测试含水率和干密度,得知龄期后就可以得到强度的一个预估值,从而判断其是否还在服役年限。

图4 不同药剂的评价参数与强度的关系Fig.4 Relationship between evaluating parameters and strength of different agents

表5 Kmd-qu的拟合曲线Table 5 Fitting curve of Kmd-qu

(1)

式中:Kmd为综合评价参数;ω为含水率;ρd为干密度,g/cm3。

2.2 干湿循环试验

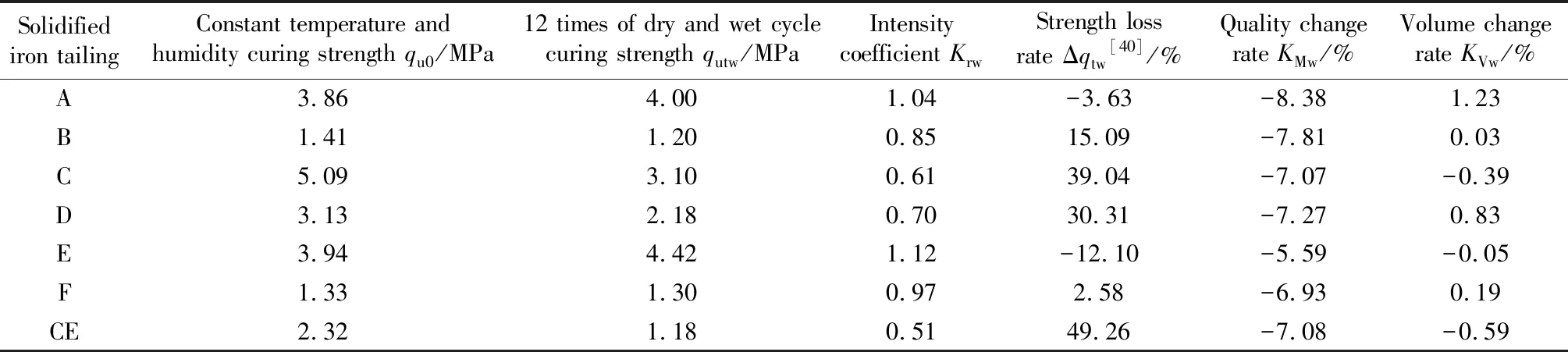

如表6和图5所示,从强度上来看,经过12次循环后所有的新型碱激发材料固化体均比水泥固化体的强度系数高,是水泥固化体强度系数的1.1~2.2倍,说明新型固化剂在干湿循环的环境中比水泥固化尾矿砂更能发挥其优势。C、D、CE的强度损失率都在30%以上,但CE的强度损失率最大,说明12次干湿循环对水泥固化体造成的侵蚀最严重,A和E的强度比正常养护情况下还要高,强度增加率分别为3.63%和12.10%,因此可以确定A、E两种固化剂更适用于雨水量充足和频次较高的地区。从质量变化率来看,干湿循环后所有试件都有质量损失,CE的质量损失率大于C、E、F,但都低于10%。从体积变化率来看,干湿循环使A、B、D、F类固化体体积增加,使C、E和CE类固化体体积减小,但碱激发类固化体的体积损失仍然低于水泥类固化体。

图5 恒温恒湿养护强度qu0,干湿循环养护强度qutw与 强度系数KrwFig.5 Constant temperature and humidity curing strength qu0, drying-wetting cycle curing strength qutw, strength coefficient Krw

表6 干湿循环指标Table 6 Dry-wet cycle index

如图6所示,泡水后和烘干后质量随循环的进行变化越来越小,前三个循环试件质量下降幅度大,干质量尤为显著。之后基本趋于稳定,干质量变化范围不超过1 g。随着循环的进行,湿质量和干质量的差值减小,表明固化体的持水力下降。前期烘干过程不彻底,试件表面颜色斑驳,第三个循环中烘干温度提高到70 ℃,试件表面颜色均匀,为浅灰色。前三个循环干质量的剧烈下降主要是由于残留在试件内的水分随着循环的进行消耗殆尽,之后质量的变化主要取决于水化反应与干湿侵蚀的耦合作用。干湿循环中溶液的浸泡作用和烘干过程温度的变化导致试件的胀缩反应都会造成孔隙率的上升,从而造成持水力的下降。

图6 干湿循环中质量变化Fig.6 Changes of mass in drying-wetting cycles

干湿循环中每次浸泡液的pH值变化如图7所示。随着循环的进行,浸泡液的pH值呈现下降的趋势,在第六个循环后变化较为平缓。由于水泥中的主要活性物质C3S和C2S在水化反应时会产生Ca(OH)2,第一次循环后溶液的pH值可以代表浸出液的碱性程度,A、B、C、D、E、F和CE的pH值分别为10.42、10.13、9.98、10.31、10.19、10.88和11.08,F和CE表现出较强碱性。A、B、C、D、E、F均比CE碱性弱,分别减少了0.66、0.95、1.10、0.77、0.89和0.2,碱性越强,浸出液对周围地下水的污染越大,更加显示出未添加水泥的碱激发固化剂在环境方面的可贵之处。在前期,试件的水化反应仍然在进行,未进入到结构中的OH-扩散到水中,使浸出液显示出强碱性,随着循环的进行,水化反应和干湿循环共同作用,OH-的消耗和损失的加剧使pH值下降快。6个循环后,由于pH值低,水化反应几乎停止,在C-S-H凝胶和C-A-S-H凝胶结构包裹下的物质较难受到侵蚀,OH-较难进入到水中,碱性环境被削弱,pH值下降的缓慢。从而可以推断出6个循环后试件的骨架遭到侵蚀,强度下降程度加剧。

图7 干湿循环中pH值随循环的变化Fig.7 Changes of pH values in drying-wetting cycles

溶液中的累计电导率(EC)从侧面反映试件结构的稳固性,试件结构越致密,强度越大,溶于水中的离子浓度越低,电导率也越小。从图8可知,累计电导率随循环次数的增长而增长,表明试件在循环中结构受到的损害逐次增加。前期循环中电导率增长的趋势较为平稳,5个循环时速率增加,6个循环后累计电导率随循环次数呈大幅度线性递增。表明前5个循环中溶于水中的离子主要来源于表层剥落的颗粒,结构尚未造成破坏性的变化,6个循环后结构骨架起主要的抵抗作用,骨架受到侵蚀,因而造成电导率的剧增。说明第7个循环是强度下降的转折点,与pH值变化预测强度的观点一致。

图8 干湿循环中累计电导率随循环的变化Fig.8 Changes of cumulative conductivity in drying-wetting cycles

2.3 固化铁尾砂强度特性研究

图9为不同固化剂(同一掺量及含水率)条件下,固化铁尾砂的强度特征(不考虑压实系数对qu的影响)。E的7 d强度大于1.5 MPa,可以做二级及以下公路底基层路基填料,C、D的7 d强度大于2.5 MPa,满足二级公路底基层路基填料的强度要求。

图9 不同固化剂的强度-龄期关系Fig.9 Strength varied with different curing agents at different curing ages

综上所述,通过无侧限抗压强度和干湿循环试验测试,山东临沂废弃铁尾矿砂在C、D、E三种碱激发材料的固化胶凝作用下满足了路基填料的强度要求,C、D和E的强度远远超过CE,并显示出优于水泥固化件的耐久性。C、D和E中含有活性的物质是SiO2和Al2O3,除了GGBS作为微集料的“孔隙细化”作用[41],主要发生的是火山灰反应。C和D固化剂中CaO不仅提供碱性环境,还提供作为火山灰反应的反应物Ca(OH)2,生成的胶凝体更为致密,从而得到更高强度的固化体。E中的MgO水解后生成的Mg(OH)2仅仅提供了火山灰反应需要的碱性环境,所以E的强度较低。

3 结 论

(1)碱激发药剂固化铁尾砂中A、C、D、E的无侧限抗压强度均强于水泥,应力应变变化曲线均属于应变软化型,qu随龄期增长而增加,应变不规律变化。虽然新型固化剂早期强度较高,但是强度随龄期变化仍有很大的提升。

(2)qu随综合表征参数Kmd递增呈现指数和线性减小的趋势,且有拟合系数较高的拟合函数。拟合函数为工程的检测与维修提供了依据。

(3)新型固化剂固化体在干湿循环的耐久性均强于水泥固化铁尾砂,具体体现在强度系数高,强度损失率和质量损失率小。A、B、C、D、E浸出液的pH值均小于水泥固化体,属于环境友好型固化剂。pH值和累计电导率的变化说明7个循环后固化体构造开始遭受侵蚀。

(4)从强度特性上来看,E和C、D分别符合二级及以下公路的底基层路基填料的要求。