低品位钾长石制备多孔保温隔热陶瓷研究

王琦琦,刘作冬,于永生,朱盛辉,刘 鹏

(1.信阳师范学院,河南省豫南非金属矿资源高效利用重点实验室,信阳 464000; 2.信阳师范学院,建筑节能材料河南省协同创新中心,信阳 464000)

0 引 言

我国每年新建建筑面积近20亿平方米,建筑能耗十分巨大[1],开发性能优良的建筑保温材料一直受到科技工作者的广泛关注[2]。空气的导热系数远低于一般的固体材料,多孔保温材料内部大量的气孔可有效降低热量的传递,从而降低能耗[3]。近年来,与多孔保温隔热陶瓷材料相关的研究较多。与有机保温材料相比,多孔保温隔热陶瓷具有优异的耐火和耐久性能,环保无污染且安全无毒;与传统的无机保温材料相比,多孔保温隔热陶瓷具有更低的吸水率和更高的化学稳定性,隔热保温性能也更加稳定[4]。发泡法是目前制备多孔陶瓷最常用的方法之一,具有工艺简单、发泡效果好等优点[5]。发泡剂在高温下产生的气体可在材料中形成大量的封闭气孔,有利于在材料中形成良好的保温隔热结构,因此发泡法在制备多孔保温隔热陶瓷方面具有显著优势[6]。

以低品位的非金属矿或固体废弃物为原料制备多孔保温隔热陶瓷具有原料价格低廉、资源利用率高等优势,近年来成为人们研究的热点[7]。钾长石是一种架状结构硅酸盐矿物,具有熔融粘度高,熔融间隔时间长等特点,熔融后形成粘稠的熔体相,在陶瓷烧成工艺中能降低坯体的熔化温度,有利于成瓷和降低烧成温度,因此钾含量大于11%的高品质钾长石常作为熔剂性和助熔性原料而广泛应用于陶瓷的生产中[8]。然而,在高品质钾长石利用过程中大量的低品位钾长石却被抛弃,造成了严重的资源浪费和环境污染。碳化硅是一种常用的无机发泡剂,可与碱金属氧化物等在高温下形成硅酸盐液相,有利于在较低的温度下达到较好的发泡效果[9]。因此本研究以低品位钾长石尾矿为主要原料,添加碳化硅(SiC)作为发泡剂,采用高温发泡法制备多孔保温隔热陶瓷材料,为低品位钾长石的综合利用提供解决途径。

1 实 验

1.1 主要实验原料

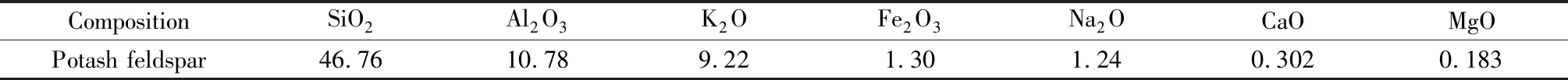

低品位钾长石尾矿,粒度小于150目,主要化学成分见表1,由陕西洛南某矿业公司提供。碳化硅,市售分析纯,SiC≥98.5%。

表1 原料主要化学成分Table 1 Main chemical composition of the raw material /wt%

1.2 主要仪器设备

X射线荧光光谱仪(XRF),ARL-PERFORM-X,美国赛默飞世尔公司;激光粒度分析仪,Winner 2308,济南微纳颗粒仪器股份有限公司;X-射线粉末衍射仪,Mini Flex 600,日本理学;导热系数测试仪,TCi,加拿大C-THERM公司;电子式万能试验机,WDW-100,济南思达测试技术有限公司;超景深三维显微系统,VHX-5000,基恩士;行星球磨机,YXQM-4L,长沙米淇仪器设备有限公司。

1.3 样品制备

向钾长石原料中添加1wt%的SiC,使用行星球磨机干法球磨30 min;在球磨后的混合粉料中加入13wt%的水并搅拌均匀;将润湿后的混合粉料装入模具(φ=50 mm),在10 MPa压力下模压成型并保压60 s;将制成的坯体在105 ℃下干燥10 h,然后进行烧结,烧结制度如下:首先以15 ℃/min的升温速率升温至300 ℃,并保温50 min,然后,再以15 ℃/min的升温速率升温至最终烧结温度,并保温一段时间。

2 结果与讨论

2.1 原料粒度及物相分析

原料粒径分布如图1,粉体原料形貌如图2所示。图1显示钾长石原料粉体的粒径主要分布在1~13 μm 之间,平均粒径为3 μm,粒径小于等于2 μm的颗粒占总体的50%。由图2中也可以看出,钾长石粉体粒径分布不均匀,个别粉体粒径较大,在10 μm左右,大部分颗粒的粒径只有1~2 μm,甚至在亚微米尺寸,与图1粉体的粒径分布结果相吻合。粉体粒径的大小影响其活性,较小的原料粒径有利于降低坯体的熔融温度并提升熔融态下液相分布的均匀性,进而提高坯体内封闭气孔分布的均匀性。

图1 钾长石原料粒径分布图Fig.1 Particle size distribution of potash feldspar powder

图2 钾长石原料扫描电子显微镜照片Fig.2 SEM image of the potash feldspar powder

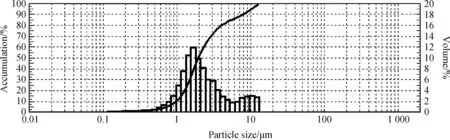

钾长石原料的XRD谱如图3。从图3分析,所用钾长石原料的物相组成主要为KAlSi3O8和结晶型SiO2,此外,在钾长石原料中还含有少量的NaAlSiO4和MgSiO3。经过计算原料中KAlSi3O8的含量大约为36%。

图3 钾长石原料XRD谱Fig.3 XRD pattern of the potash feldspar powder

2.2 烧结温度对多孔保温隔热陶瓷性能的影响

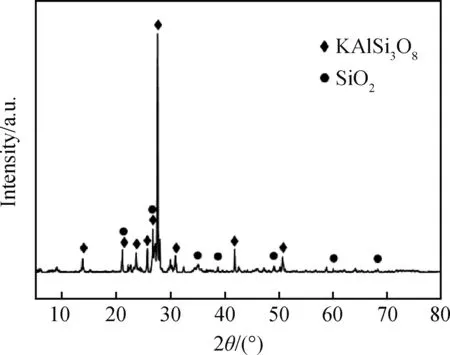

不同烧结温度下多孔保温隔热陶瓷样品剖面的超景深形貌照片见图4。在较低的烧结温度下多孔陶瓷样品气孔数量少且孔径偏小,孔隙壁较厚,如图4(a)所示。这是由于在低温下,发泡反应进行的不充分,气体生成量较少,气孔内的压力也较低,不利于形成大气孔。随着烧结温度升高,发泡反应持续进行,陶瓷中气孔越来越密集,孔的结构总体变得规则且大小均匀,孔的尺寸逐渐增大。然而,在过高的烧结温度下,样品内气孔形状由球形转变为无规则,气孔大小不均匀,甚至出现部分贯通孔,孔隙壁变得非常薄,如图4(f)所示。

图4 不同烧结温度下陶瓷样品剖面超景深形貌照片Fig.4 Ultra depth of field morphology of cross section of ceramic samples at different sintering temperatures

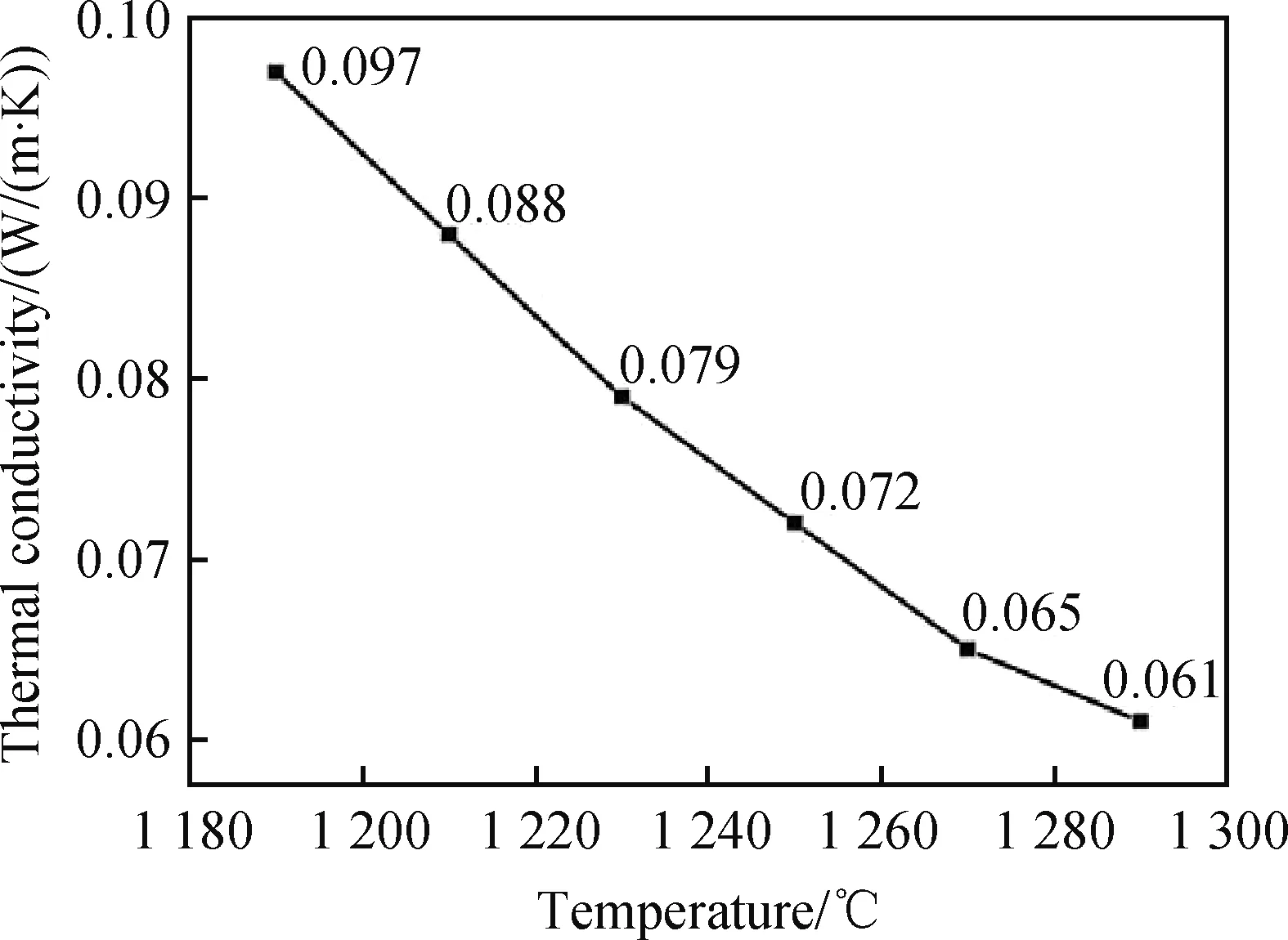

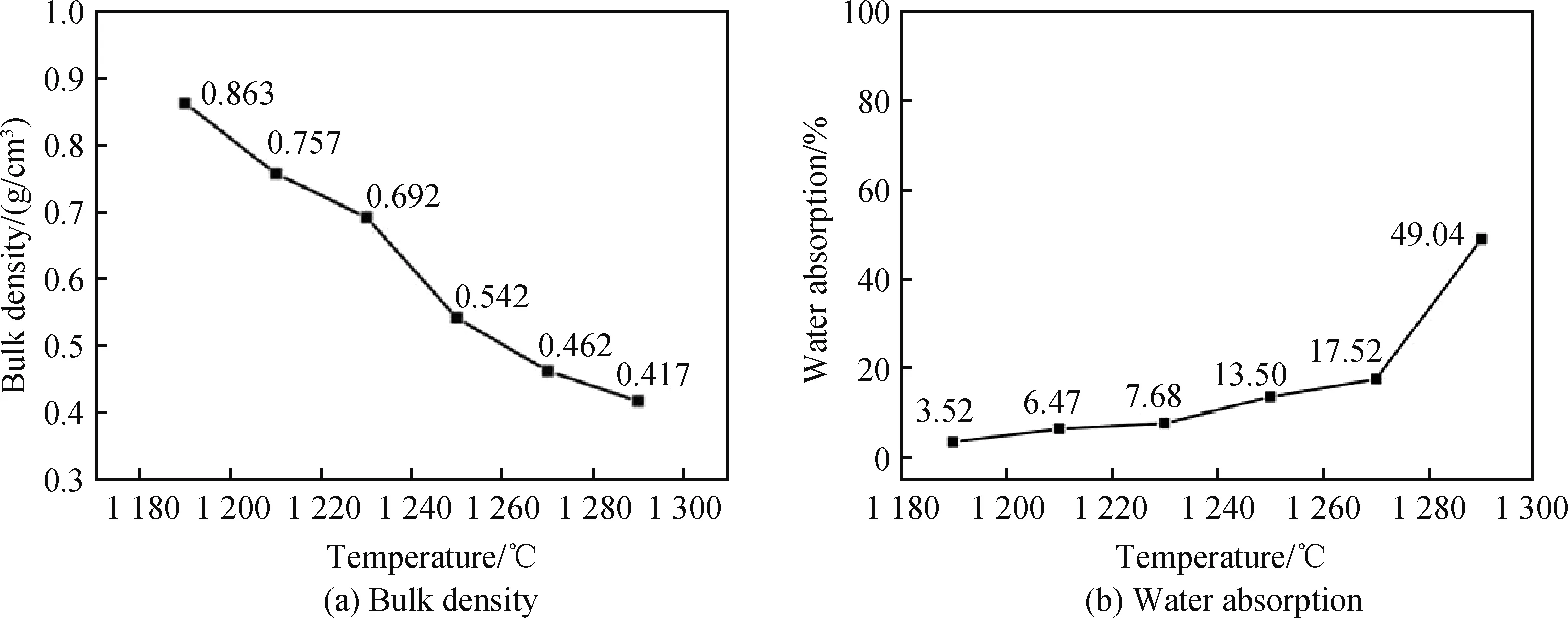

多孔保温隔热陶瓷样品的体积密度和吸水率随烧结温度的变化如图5所示,导热系数随烧结温度的变化如图6所示。

图6 样品导热系数随烧结温度的变化Fig.6 Changes of thermal conductivity of samples with different sintering temperatures

图5 样品体积密度与吸水率随烧结温度的变化Fig.5 Changes of bulk density and water absorption of samples with different sintering temperatures

从图5可以看出,随着烧结温度的增加,样品体积密度降低、吸水率增加。体积密度和吸水率的变化均与多孔陶瓷材料中孔结构变化相关。在多孔陶瓷发泡过程中,当发泡剂SiC开始发生反应时,生成的气体首先溶解在高温熔体中。随着温度的升高,发泡剂生成气体量不断增加,熔体中气相溶解度不断降低,达到临界点时,气体开始以气泡形式出现[10]。因此,在低温阶段陶瓷坯体只能形成少量的小气孔,陶瓷样品相对来说较为致密,固体含量占绝大部分比例。此时样品体积密度较高,吸水率较低。当温度继续升高,熔体的表面张力和粘度降低,气体膨胀阻力减小,有利于气体膨胀长大,同时发泡剂SiC反应愈加剧烈,此阶段是陶瓷发泡的高潮时期,易形成孔隙密集且尺寸均匀的多孔结构。然而,随着温度继续升高,熔体粘度继续下降,样品中的小气孔容易合并形成大气孔,甚至会脱出熔体。此外,当气孔内部压力大于熔体表面张力时,部分气泡会发生破裂现象,造成开气孔率增加[11]。所以,样品的体积密度随着样品中气孔数量的增加和孔径的增大以及开气孔的增多而降低,吸水率则升高。保温材料导热系数一般要求小于或等于0.12 W/(m·K),而常温下水的导热系数为0.5 W/(m·K)左右,0 ℃时冰的导热系数为2.23 W/(m·K),均高于常用保温材料的导热系数。若材料的吸水率过大,在保温材料使用过程中,会因材料吸水而降低其保温隔热性能[12],因此,要控制样品的吸水率。

多孔材料中热量传递主要是依靠固体中原子和分子的热振动以及气孔中气体分子的碰撞两种作用,而且气相传热能力远小于固相传热能力[13]。当热量沿着固体传递时,遇到的气孔结构会改变其传递方向,促使其传递线路变长,可有效减缓热量的散失。由图6可以看出,多孔陶瓷样品的导热系数随着烧结温度的升高而降低。其原因是随着烧结温度的升高,陶瓷体内部孔结构增加,且多为闭孔,独立闭孔结构有效降低了空气的对流作用,从而使导热系数降低。

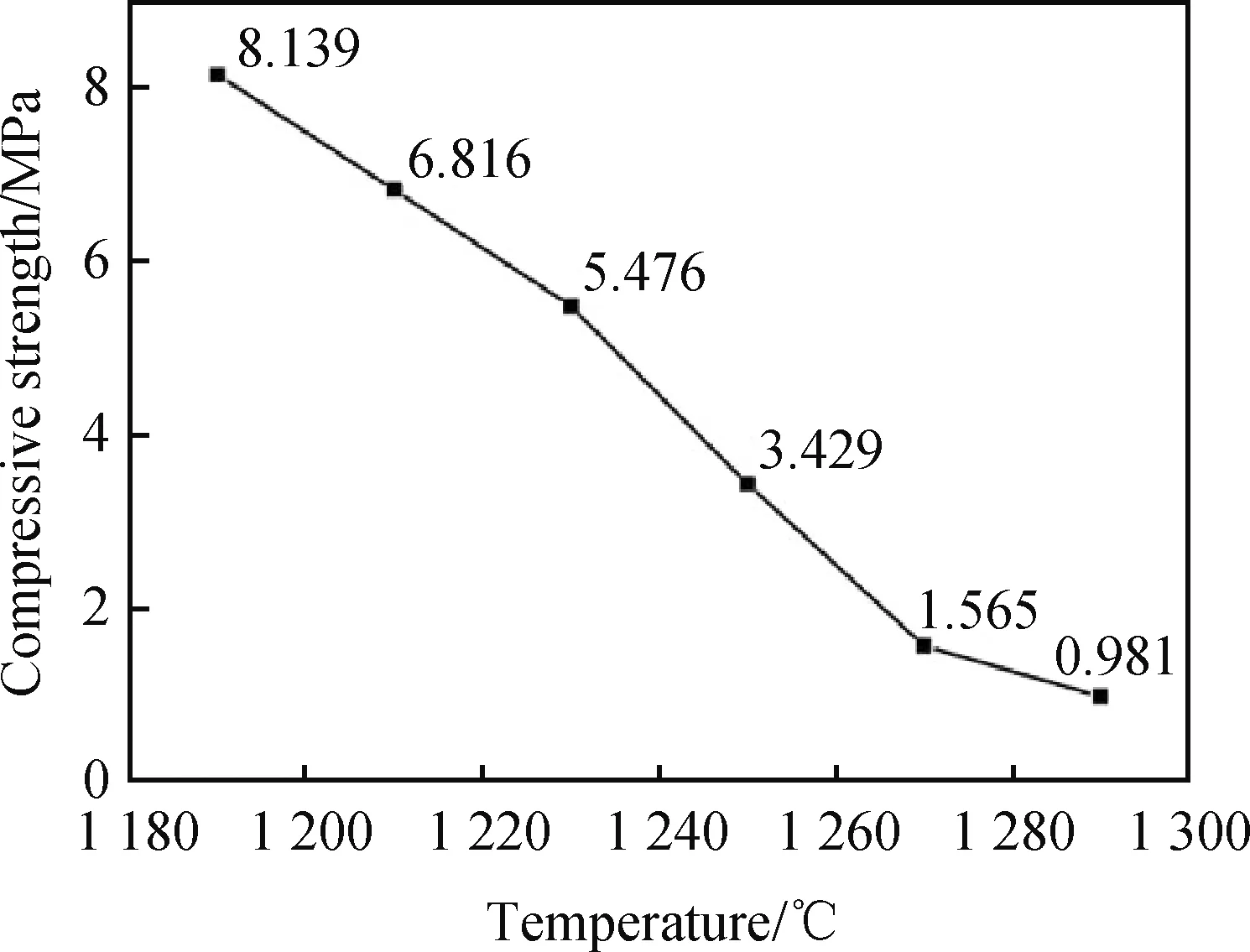

多孔保温隔热陶瓷样品抗压强度随烧结温度的变化如图7所示。由图7可以看出,烧结温度由1 190 ℃升高到1 290 ℃时,样品的抗压强度从8.139 MPa降低到0.981 MPa。材料的抗压强度与其自身的体积密度和孔隙结构有紧密联系[14]。由图4样品超景深图可以看出,随着烧结温度的增加,陶瓷的发泡程度逐步增加,孔隙壁逐渐变薄,导致多孔陶瓷材料抗压强度的降低[15]。由多孔陶瓷的吸水率与烧结密度的测试结果可知,随着烧结温度的升高,陶瓷内部孔结构增加,且高烧结温度容易形成大孔。在外力作用下,大孔容易产生裂纹,大孔的形成又容易导致应力集中,承受外力能力降低,抗压强度降低。一般情况下,建筑所用保温隔热材料的抗压强度需大于0.3 MPa[16]。在本研究中,虽然在1 290 ℃下取得最低导热系数,但此条件下材料的抗压强度较低,吸水率偏高,因此综合考虑多方面因素,选择1 250 ℃为最佳烧结温度。

图7 样品抗压强度随烧结温度的变化Fig.7 Changes of compressive strength of samples with different sintering temperatures

2.3 保温时间对多孔保温隔热陶瓷性能的影响

在确定了多孔陶瓷最佳烧结温度为1 250 ℃的基础上,进一步探究了保温时间对多孔陶瓷性能的影响,即当达到最终烧结温度时,对陶瓷样品分别进行20 min、30 min、40 min、50 min、60 min的保温过程。

图8是不同保温时间下陶瓷样品剖面超景深形貌照片。由图可以看出,随着保温时间的延长,陶瓷发泡程度增加,气孔结构密集,孔径增大,然而当保温时间过长时,出现较多连通孔,在上图中表现为黑色气泡。

图8 不同保温时间下陶瓷样品剖面超景深形貌照片Fig.8 Ultra depth of field morphology of cross section of ceramic samples at different soaking time

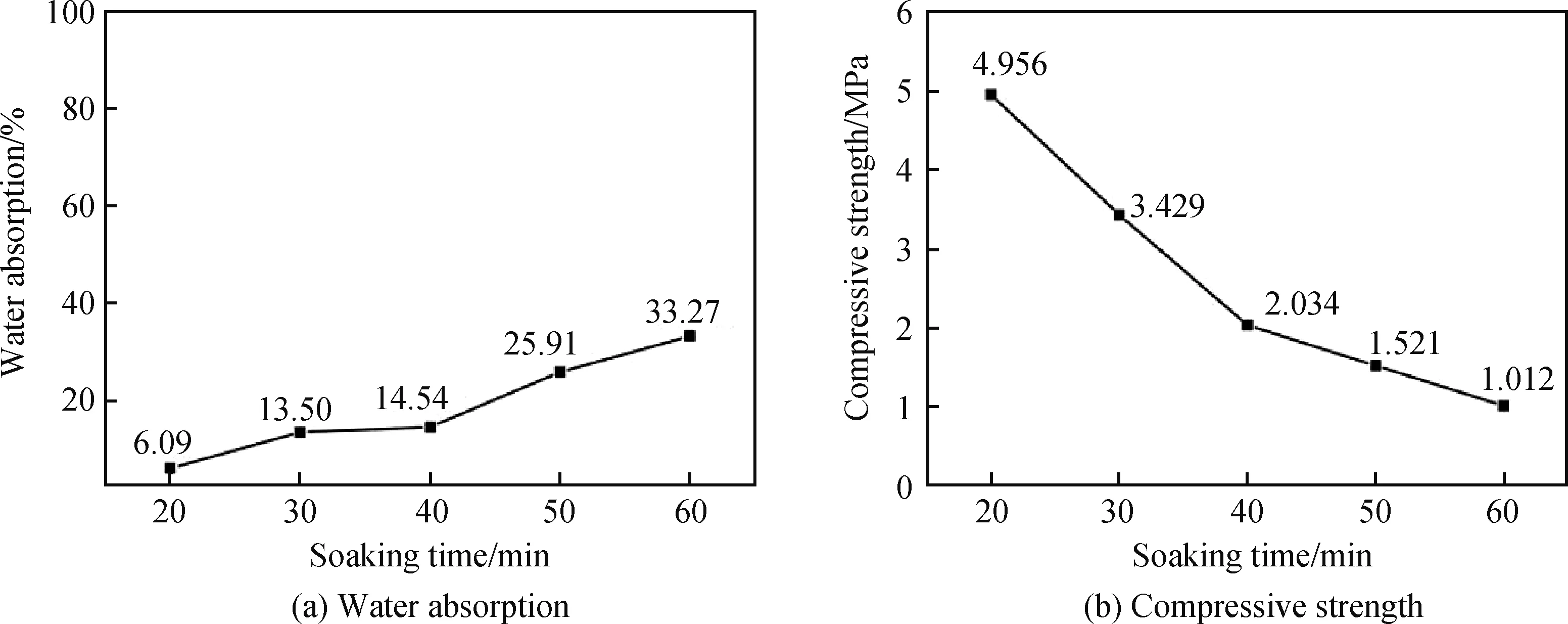

图9是样品吸水率和抗压强度随保温时间的变化。从图9看出,保温时间较短时,多孔陶瓷材料的抗压强度较高,吸水率较低。随着保温时间的延长,样品的吸水率增加,抗压强度降低。当保温时间较短时,所添加的SiC发泡剂发泡时间短、反应不充分,在陶瓷材料中形成的气孔较少,使得陶瓷的致密度高,吸水率低,抗压强度高。随着保温时间延长,促进了发泡剂充分发生反应,气孔数量增加,孔径变大,同时也可以有效降低烧结时材料内部的温度梯度,削弱了由于温度梯度引起的拉伸热应力。此外,保温时间的延长也有利于使材料内部的蒸汽压分布均匀,蒸汽压效应可以从内部均匀地渗透到表面,有利于形成形状规则、大小均匀的孔洞。此时,在陶瓷样品内部气孔含量大幅增加,密度降低,抗压强度随之降低。当保温时间过长时,由于SiC持续反应生成气体会使气孔进一步膨胀,特别是长时间处于高温下,已形成的气孔孔壁势必会因为熔体粘度不足以支撑气泡,使部分小气泡破裂而合并形成大气孔,甚至形成连通气孔,导致孔径差异变大,吸水率增加。

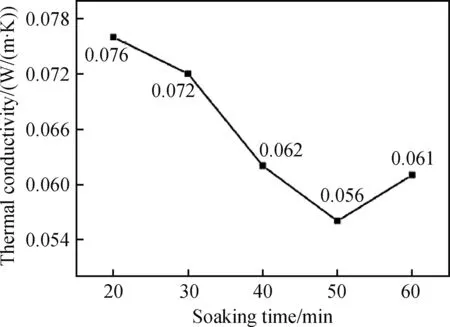

不同保温时间下多孔陶瓷样品导热系数变化如图10所示。由图10可以看出,随着保温时间的延长,样品的导热系数呈现先降低后增加趋势,在保温时间为50 min时导热系数达到最低值。在较短的保温时间下,气孔数量少,孔径小,孔隙分布不均匀,样品的导热系数相对较高。随着保温时间的延长,多孔陶瓷内气孔尺寸增大,且分布均匀,大大降低了材料导热系数。然而,当保温时间过长时,多孔陶瓷内形成的气孔逐渐形成贯通孔,气孔分布不均匀,结构塌陷。此时,虽然材料的密度非常小,但是连通孔的存在增强了气体之间的对流作用,反而降低了多孔陶瓷的保温效果,使材料的导热系数上升[17]。保温时间为50 min时,虽然导热系数最低,但抗压强度仅为1.521 MPa(图9(b))。因此,综合多孔陶瓷在不同保温时间下的吸水率、抗压强度以及导热系数,选择30 min的保温时间较为合适。此时材料的导热系数为0.072 W/(m·K),抗压强度为3.429 MPa,吸水率为13.5%,体积密度为0.542 g/cm3。

图9 样品吸水率与抗压强度随保温时间的变化Fig.9 Changes of water absorption and compressive strength of samples with different soaking time

图10 样品导热系数随保温时间的变化Fig.10 Changes of thermal conductivity of samples with different soaking time

2.4 多孔保温隔热陶瓷样品晶相组成和结构形貌

图11是陶瓷样品的XRD谱。XRD测试结果表明,烧结后的试样中含有结晶型SiO2和SiC晶相及大量的玻璃相。SiC晶相存在,表明尚有少量SiC未能彻底参与反应,这是由于在高温下SiC的氧化反应分为活性氧化和惰性氧化[18-19],在发生惰性氧化时,生成SiO2保护膜,阻止SiC的进一步反应,但是随着氧化温度的升高,一方面SiC氧化产生的气体量增加,另一方面熔融态SiO2膜发生晶化,相变产生体积变化,这都会导致SiO2膜结构变得疏松,其保护作用减弱,SiC得以进一步发生反应。由此,可以推测多孔陶瓷样品内含有的少量SiC可能是发生惰性氧化残留下的。

图11 钾长石多孔陶瓷样品XRD谱Fig.11 XRD pattern of potash feldspar porous ceramics

图12为所制备得到的多孔陶瓷样品图。样品中含有大量尺寸均匀的气孔结构,其中绝大多数气孔为球形闭气孔。这种多孔结构内部含有大量的空气,而空气在封闭状态下的导热系数仅为0.023 W/(m·K),低于绝大多数的固体材料。此外,封闭的孔隙能够限制空气的对流作用,因而,有效降低材料的导热系数,保证了多孔陶瓷良好的保温性能。

图12 钾长石多孔陶瓷样品图Fig.12 Image of the potash feldspar porous ceramic

3 结 论

(1)利用低品位钾长石为主要原料,仅添加1wt%SiC作发泡剂,利用高温发泡法,控制烧结制度,可以制得具有良好保温性能的多孔陶瓷,可用于建筑保温材料,工艺简单,绿色环保,适合大规模生产。

(2)烧结温度和保温时间对材料的发泡结果影响较大。随着烧结温度从1 190 ℃升高至1 290 ℃,样品体积密度降低、吸水率增加,导热系数和抗压强度均降低,保温时间从20 min延长至60 min时,样品吸水率增加,抗压强度降低,导热系数整体呈降低趋势。随着烧结温度的升高和保温时间的延长有利于制备结构均匀,性能良好的多孔保温隔热陶瓷材料,然而过高的烧结温度和过长的保温时间会导致发泡陶瓷孔结构的贯通和塌陷,从而影响陶瓷样品的性能。实验中最佳烧结温度为1 250 ℃,最佳保温时间为30 min。

(3)在最佳实验条件下,所制备的多孔保温陶瓷材料导热系数为0.072 W/(m·K),抗压强度为3.429 MPa,吸水率为13.5%,体积密度为0.542 g/cm3。