通辽客专1标新式梯形水沟开挖、滑膜机施工应用

陶德志 王伟

摘 要:本文介绍了新建通辽至新民北客运专线TLSG-1标段路基梯形排水沟施工,针对采用传统施工工艺与引进新式梯形开挖、滑膜机施工设备施工进行对比分析。通过自主创新了一种梯形水沟新式开挖设备,运用路基排水溝机械化一次性成型施工技术解决了传统路基排水沟支模法施工诸多问题,经济、社会效益显著提高,具有较大的推广使用价值。

关键词:梯形排水沟;一次性成型;新式开挖设备

0 引言

目前各地区、各项目全力推行“机械化、工厂化、专业化、信息化”管理模式,采用新设备、新工艺已然成为工程建设项目标准化管理的一大发展方向。路基排水沟传统施工工艺存在超挖、欠挖现象严重。混凝土分两次浇筑,先浇筑底板再浇筑侧墙,整体性较差,而且振捣时容易漏振形成蜂窝麻面或烂根,造成二次返工。中交一公局在通辽至新民北客运专线TLSG-1标段路基排水沟施工中,采用路基排水沟机械化一次性成型施工技术,解决传统路基排水沟支模法施工工效指标低、工序烦琐、质量难控制、资源投入大等诸多问题。

1 工程概况

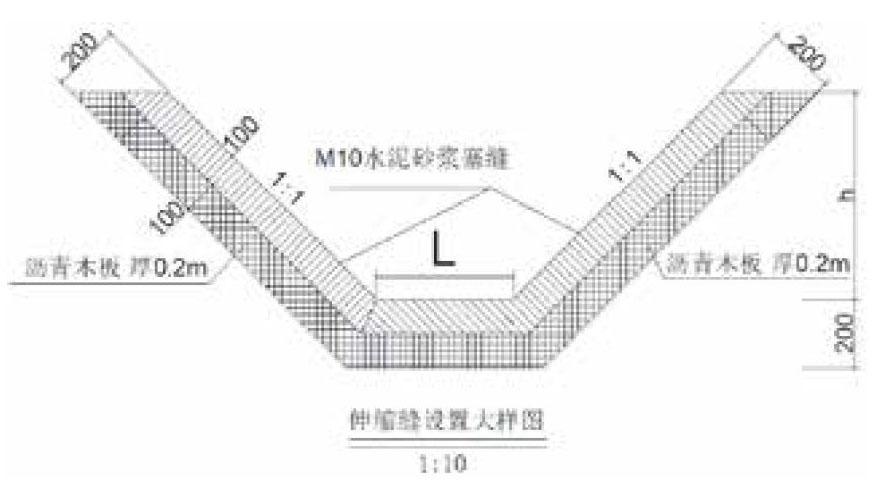

新建通辽至新民北客运专线TLSG-1标段,全长52.17km,工程范围是DK633+125-DK50+950,全线路基总长40.53km,全线梯形排水沟单侧76.280km。水沟采用素混凝土梯形排水沟,底宽L=0.4m、沟深h=0.6m、壁厚0.2m,排水沟采用C30混凝土现浇。

2 施工工艺对比

2.1 开挖施工对比

2.1.1 传统挖掘机开挖沟槽

排水沟开挖如采用常规挖掘机直接开挖,人工整修沟槽边坡成型,超挖欠挖现象严重、边坡土体松动有虚土。且如本项目水沟下无石灰土反滤层,则水沟混凝土使用将严重超量,对项目成本控制极度不利。且存在超挖欠挖现象严重、边坡土体松动有虚土,需要人工进行整修、夯实,具有功效低、效果不良、成本高等缺陷。

2.1.2 自主创新的挖掘机挖斗

在常规的挖掘机挖斗后面焊接一块梯形钢板,钢板按照梯形水沟开挖尺寸设计,在挖掘过程中,梯形钢板就可以将松动土体刮除且形成设计开挖沟型。

2.2 水沟浇筑施工对比

2.2.1 传统的钢模板支设浇筑水沟混凝土

排水沟采用钢模板支设浇筑在铁路、公路建筑中广泛应用,但此工艺分两次浇筑:先沟底混凝土浇筑再沟壁混凝土浇筑。

本工艺施工存在以下几点问题:

分两次浇筑混凝土,在混凝土接茬位置连接质量控制需要注意,因为侧壁为1∶1坡度,水沟侧壁外侧原土在冬季冻胀作用下,水沟侧壁容易产生侧滑,存在质量隐患。

侧壁混凝土模板固定需要在沟底混凝土浇筑前预埋φ6钢筋挂钩,侧壁模板通过钢筋挂钩拉紧带有铁丝的横向钢管以达到固定模板作用。但在侧壁混凝土振捣时铁丝容易变形、松动或者断裂,将造成不可逆转的质量事故。

本工艺施工工序较多、施工效率低、成本高,施工效益不理想。

2.2.2 水沟滑模机排水沟一次成型工艺

所谓梯形水沟滑模机技术工作原理是:混凝土被滑模机螺旋推进器推入侧壁模具,充分挤满、密实,混合料内部通过挤压力,形成密实混凝土并使用滑模机振捣功能充分振捣密实,后经过液压助推器的水平反力传给滑模机架,通过行走轨道使得滑模机沿轨道前进。

3 水沟滑模机排水沟一次成型施工技术方法

3.1 施工技术要点

水沟采用素混凝土梯形排水沟,底宽L=0.4m、沟深h=0.6m、壁厚0.2m,排水沟采用C30混凝土现浇,排水沟每10m为一现浇制作单元(见下图)。

3.2 施工技术特点

一是通过对水沟开挖方式进行了优化。第一种是采用在常规的挖掘机挖斗后面焊接一块梯形钢板,钢板按照梯形水沟开挖尺寸设计,在挖掘过程中,梯形钢板就可以将松动土体刮除且形成设计开挖沟型。第二种采用水沟定型挖斗取代传统矩形挖斗,在挖斗上增加横梁及限位杆,确保开挖一次性成型,施工效率高。

二是通过引进梯形水沟一次成型滑模机设备。项目快速、高效、质量更加有保障地完成了施工生产任务。滑模机实现进料-铺料-整平-振捣-滑模机移位一次成型的效果,大大节省了人员投入,提高了混凝土水沟浇筑的质量及效率。

3.3 滑模机一次成型施工工艺

3.3.1 平整场地、压实

水沟混凝土应在夯实的土体上,本项目应用的开挖设备一次开挖成型,开挖后无虚土产生,故在开挖前先整平并使用压路机碾压密实,保证原地面压实系数K≥0.9,拱形骨架基础外侧形成向路基外侧的4%横坡。

3.3.2 测量放样

场地平整后,由技术人员按照拱形骨架基础位置进行放样,直线段每隔20m,曲线段每隔10m,放出排水沟开挖两侧边线并撒白灰标识。

3.3.3 沟槽开挖

排水沟采用挖掘机开挖,采用带有自主创新的挖斗与引进新型挖斗的挖机两种开挖方式开挖,达到一次成型且无需人工整修的效果。挖斗上带有限位板,控制开挖深度误差控制在3cm以内。

3.3.4 滑模机就位

先根据放样边线固定滑模机轨道(采用10cm槽钢作为滑模机行走轨道,槽钢采用钢筋铁钎固定),滑模机在轨道上行走,以保证排水沟成型时线形及设计位置。修整滑模机外模,打磨并涂刷脱模剂后引入轨道,施工前检查机械液压系统、按钮控制系统等状态正常后等待混凝土浇筑。

3.3.5 混凝土拌合运输

拌合时严格控制混凝土的坍落度,混凝土坍落度宜控制在7~9cm范围内,如坍落度较大,混凝土不易成型或容易变形,外观尺寸与线性达不到设计要求;坍落度太小,混合料内摩阻力大,集料粘结性不好,不易振捣,混凝土表面蜂窝、麻面严重,收面比较难。

3.3.6 混凝土浇筑

一是混凝土使用吊车、平板料斗加入至料仓内(注意料仓内两侧给料量必须充足),启动螺旋杆将混凝土搅入進仓壁,启动滑模机振捣功能振捣混凝土至密实(待排水沟内充满混凝土后一般停留振动5~10s)。

二是液压系统工作,设备通过液压系统使推进器推动侧壁混凝土向前推移。

三是滑模机操作手要求反应迅速,能够灵活操作滑模机。滑模机应均匀、连续不中断地进料摊铺,摊铺速度尽量控制在0.5m/min左右。

四是混凝土滑模摊铺完成后,人工紧随进行抹面处理。

3.3.7 混凝土收面

滑模机向前移动,后面人工配合收面,先期配置3人进行收面。收面使用铁抹子在混凝土表面反复压抹,直到达到表面光洁要求,此收面主要与混凝土的初凝时间关系密切。收面要2遍,在振捣完成后收第1道面子,最重要的是在将要初凝前几分钟收第2道面,这样混凝土面比较光滑且不易裂缝。

3.3.8 混凝土养护

排水沟浇筑完成后,使用土工布覆盖洒水养护14天。

4 效益分析

4.1 经济效益

4.1.1 水沟开挖经济效益

(1)传统常规挖机开挖

采用常规挖机开挖,后面需要6人进行配合清理虚土、2人配合负责测量开挖深度、2人负责使用小夯机夯实边坡,且开挖效率低下,平均每小时开挖20m。

(2)自主创新开挖设备

采用常规挖机设备,经过改装增加梯形钢板,实现一次性开挖成型功效,需要两个人配合负责测量开挖深度,防止超挖、欠挖现象。

(3)引进新式开挖设备

采用一次性成型开挖沟槽,减少了修整水沟人工、测量标高人工、边坡夯实人工,工效指标高,节约了施工成本。经统计,传统常规挖机平均投入为33.33元/m,自主创新设备为12.17元/m,引进新式开挖设备12为元/m。

4.1.2 水沟浇筑经济效益分析

(1)传统支模法施工工艺

支模法施工排水沟需要分两次浇筑,并且人工修整水沟,每循环模板打磨、安装及拆卸,人工振捣等工序,施工功效低、模板消耗量大(尤其面对本项目工期紧张),不适合本项目采用。

(2)滑模机一次成型施工工艺

通过引进水沟浇筑一次成型设备,水沟浇筑效率高、人员投入少,只是一次性投入滑模机设备费用,但节省了模板投入费用,提高了经济效益(经分析:支模法平均投入为150元/m;滑模机平均投入为130元/m)。

4.2 质量效益

传统支模法分两次浇筑,先浇筑水沟底板并预埋钢筋,再支模浇筑水沟侧壁,混凝土有施工缝整体性较差,且振捣容易出现漏振、烂根、蜂窝麻面现象。

滑模机浇筑一次成型,水沟完整性较好、附着式平板振捣器持续不间断振捣、混凝土浇筑连续不中断,线性美观且外观质量好。

4.3 社会效益

传统支模法工艺加固不牢固容易发生胀模或者模板上浮现象,曲线段支模施工线性不容易控制,浇筑过程中蜂窝麻面或烂根不易发现,拆模后人工修补之后外观质量差。

滑模机施工工艺的平整场地、开槽、安放轨道等一系列工序均是精确测量,线型及标高都可以做到非常精准,而且浇筑过程中也不存在胀模、跑模及漏振现象,设备行走之后人工还会进行两次收面,在外观控制方面有了明显的提高。

5 结束语

通过引入路基排水沟滑模机施工技术的应用,在施工中自主创新性的开挖斗、引进新式开挖斗代替了传统挖掘机开挖沟槽、人工修整沟槽的方法,避免了超挖、欠挖现象的发生;同时采用机械化滑模技术取代了传统支模法施工,实现布料、摊铺、振捣、整平等多道工序一次性完成,保证了路基排水沟的施工质量,节约了劳动力和周转材料的投入。该方法具有施工速度快、操作简单、施工安全等优点,与同类技术相比,其经济、社会和环保效益显著,推广应用前景广阔。

参考文献:

[1]傅重阳.路基排水沟机械化一次性成型施工技术[J].施工技术,2017(10).