激光切割技术在偏光片裁切中的问题与优化策略研究

徐凯

摘要:本文针对新兴的异形偏光片产品边缘处理技术进行讨论,对比CNC机械磨边与激光加工技术在偏光片产品后处理过程中技术差异点。对于激光裁切技术进行介绍并对相关问题点优化策略进行深入,以求对激光加工技术在包括但不限于偏光片等膜材类产品边缘处理过程中提供相关技术参考。

关键词:全面屏技术 偏光片裁切 机械磨边 激光加工 光学膜材

引言

随着显示技术发展日新月异,LCD/OLED显示模式中异性全面屏技术快速发展,故对于模组二级物料偏光片产品加工提出新的挑战。传统偏光片后段加工技术以冲切结合CNC机械磨边为主,该加工方式具有加工方式简单,产量高、技术成熟稳定等特点,但异形(刘海、水滴、打孔等)全面屏产品出现,由于机械加工限制,无法满足新型产品在圆弧、圆角及孔状产品尺寸、细节控制,故需新的加工方式出现;激光切割技术由于其具备加工形状可编程控制,形状及尺寸原则上无限制特点,对于异形全面屏产品加工可有效对应。尤其对于双开孔全面屏产品,因激光加工精度高、孔径无限制特性,随异形多孔全面屏技术要求升级,激光加工技术可作为偏光片边缘处理技术首选。

1 偏光片产品边缘处理技术

偏光片又称偏振片,作为LCD模组产品中重要的光学器件,作为液晶显示“光电开光”,由于其对于光线偏振吸收、透过特性,控制LCD光学模组光线透过与闭合,实现色彩显示。此外偏光片产品为多层膜材堆叠结构,结构复杂,其中核心部件-偏光子对于水氧敏感,故需良好外层保护。典型偏光片产品结构如下图-1,各层作用各不相同,物理、化学及光学性质差异较大,故对其进行边缘处理存在一定难度。

典型偏光片产品边缘处理技术为刀模冲切结合CNC机械磨边,其加工产品多为矩形产品,技术成熟、稳定,加工产量高,工艺相对较为固化,技术波动较小,作为现行偏光片产品边缘处理加工主流技术。但由于CNC磨边夹具机械限制,故对可加工产品存在一定限制;由于磨边刀具限制,对于异形屏(刘海、水滴、打孔)圆角细节无法满足技术要求,且对于应对屏幕打孔类产品,其孔定位、孔径亦存在偏位、尺寸偏差等精确度不足缺陷。

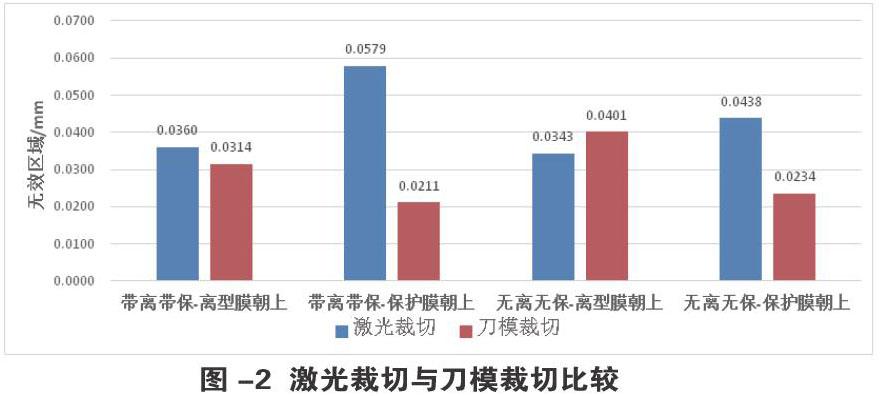

激光切割应用于偏光片产品边缘处理,是由于异形全面屏技术不断发展,技术细节和尺寸精确度要求不断提高,涌现出的新的偏光片加工技术。激光加工具有能量高、切缝小、加工速度快,产品尺寸及形状无限制等优点,基本上可完全避免刀模冲切结合CNC机械磨边加工技术缺陷,且具备与其他偏光片前序或后续加工技术集成特点,已成为偏光片从业者引进和深入研究技术,以下数据为CNC机械磨边技术与激光加工技术对比,见图-2,可知相比于CNC机械磨边,激光加工技术在产品细节和尺寸精度控制方面全面领先。

2 激光切割技术特点

激光切割技术是激光技术中发展最广最快的,它大大的改造创新了传统的机械制造行业,提供了新的发展机遇和前景。由于激光切割技术使用成本少,加工效率好,并在加工生产中基本不会造成环境污染,所以在世界上很多国家都已经把这项技术作为主要的加工生产方式和研究方向,比于传统切割方式,激光切割主要有以下特点。

(1)切缝窄工作变形小

激光发生器发出的激光束聚焦成很小的光点,在焦点处达到很高的功率密度,此时光束输入的热量远远超过被材料反射、传导或扩散部分,材料很快加热至激化程度,蒸发形成孔洞。随着光束与材料相对线性移动,使孔洞连续形成很窄的切缝。其切边受热影响很小,基本不发生工作变形。

(2)高能量且无接触

激光束聚焦后形成具有极强能量的很小作用点,激光光能转换成热能并保持在极小的区域内,可提供最窄的直边割缝很小的邻近切边热影响区和极小的局部变形。由于激光束对切割对象不施加任何力且无接触,可使切割对象无机械变形,避免了铡刀式裁刀的刀具磨损也不存在刀具更换。

(3)脉冲穿孔激光技术

脉冲穿孔——采用高峰值功率的脉冲激光使少量材料熔化或汽化,常用空气或氮气作为辅助气体,以减少因放热氧化使孔扩展,气体压力较切割时的氧气压力小。每个脉冲激光只产生小的微粒喷射,逐步深入,因此穿孔时间极短。一旦穿孔完成,立即将辅助气体换成氧气进行切割且穿孔直径较小,为此所使用的激光器不但应具有较高的输出功率;更重要的是光束的时间和空间特性,此外脉冲穿孔还须要有较可靠的气路控制系统,以实现气体种类、气体压力的切换及穿孔时间的控制。

3 激光切割技术问题分析与优化研究

激光加工技术采用瞬时高温熔化或气化待切割材料边缘,因偏光片产品为多层膜结构,各层材料对于激光敏感性存在差别,偏光片产品加工过程中,工艺与材料匹配性适配需依据产品具体情况进行优化设计。

3.1边缘毛刺

应用于不同显示模组偏光片产品架构设计各异,所采用材料各不相同。由于不同种类材料,例如PET、COP、PMMA、TAC等,对于激光吸收强度特性各异,故对于不同产品结构搭配,所采用激光切割强度需特征性调整。

激光加工實践过程中,易出现由于激光频率与材料吸收频率不匹配,出现切割强度过低,导致偏光片产品边缘出现毛刺、不平整等缺陷。根本原因是由于各层材料属性差别,另所在层离激光发射源距离差异及透过上层激光强度衰减,故出现边缘毛刺异常。

在不调整偏光片本体结构前提下,解决方案如下:调整激光频率;改变激光加工线路;改变偏光片面向层,即离型膜面或保护膜面朝向激光,同时结合材料经激光加工边缘表观状况综合调整。

3.2热影响区域

由于激光加工为瞬时高温气化材料,从而达到切割之目的。偏光片材料为多层膜材叠层结构,外表面保护膜和离型膜一般为PET材质,而核心器件偏光子PVA对于热源影响极其敏感,相对于外层PET材质离型膜/保护膜,偏光子极易受激光加工过程中热源影响出现边缘失效。为保证远离激光源的离型膜/保护膜切割强度,故在激光加工过程中,偏光片本体因受热影响出现边缘失效情况不可避免。

为解决激光加工过程中偏光片产品边缘失效,结合客户端可接受的边缘无效区域要求,典型解决方案如下:首先,在不调整偏光片本体材料前提下,通过调整激光加工脉宽(最大能量值)、最小能量值结合改变产品对于激光源朝向进行工艺优化。

3.3 剥离强度

如图-1偏光片产品架构示意图,偏光片产品中用于模组玻璃偏贴胶层叫做压敏胶,属热/UV半固化胶种,激光加工瞬时高温会对该压敏胶与离型膜层界面出现高温烧结,出现离型膜难撕现象,此种情况在客户端施工时极易出现偏贴掉片,影响作业而导致质量投诉。

典型解决方案如下:加工工艺设计中,一般将离型膜/压敏胶界面置于遠离激光源面,使其受激光加工热影响程度相对减轻以避免界面烧结现象;调整激光强度或改变激光加工路线也可作为调整方向。

3.4 激光强度衰减

激光源属易耗产品,使用环境、激光强度、使用时间等因素影响会出现激光强度衰减情况。量产作业过程中,激光源或照射于偏光片产品表面的激光强度衰减,会出现切割不彻底,从而出现毛刺,收集掉片等异常。

激光强度衰减需从两方面考量,一方面激光源衰减,另一方面,由于受使用环境综合影响,偏光片表面接受到的激光强度衰减。建立激光源强度监测、保养计划,并针对激光源衰减对偏光片加工工艺进行相应调整。

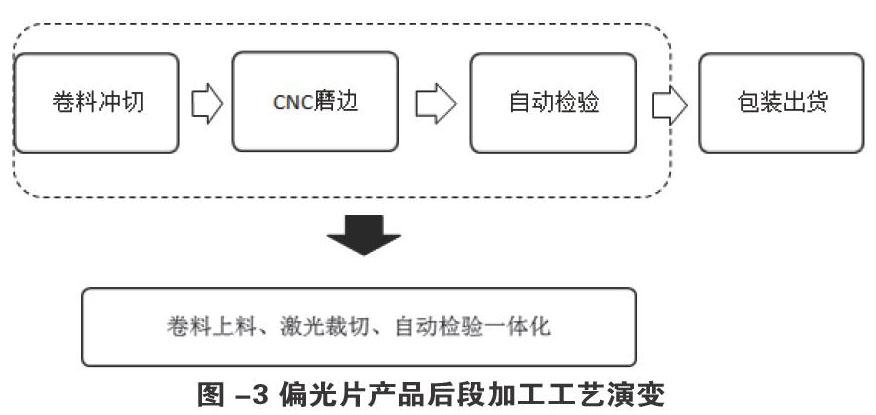

3.5 激光工艺整合

主流偏光片后段加工工艺包括卷料冲切、CNC机械磨边、外观检验、包装出货。激光加工出现将刀模冲切和CNC机械磨边进行整合,简化偏光片产品加工步骤;且由于激光设备灵活属性,考虑产能优化,可将前期进行片料裁切激光设备与卷对卷设备进行整合,同时结合自动化检验,形成激光加工卷料上料、激光裁切、自动化检验一体设备。此种整合偏光片裁切加工方式演变可参见图-3,改变传统刀模冲切无法与CNC机械磨边整合现状,同时简化偏光片产品后段加工流程,提高生产效率和产品加工良率,将会是偏光片产品后段加工发展重要方向。

4结语

本文对偏光片产品后段裁切工艺进行系统讨论,横向比较传统加工偏光片裁切工艺与激光加工工艺,并对激光加工工艺特点进行介绍。着重对激光切割技术在偏光片裁切中的问题进行与优化策略方向进行较为深入讨论,最后,对激光加工工艺与偏光片产品后段工艺整合优化进行展望,为偏光片业者提供参考。

参考文献

[1]高功率光纤激光技术”专题前言[J].周军,王璞,周朴.中国激光.2017(02):7-8.

[2]偏光片磨边工艺设备的开发与研制[J].贾霞彦,刘玉成,马增刚,张永峰,荆晓丽.电子工艺技术.2010(02):112-115.

[3]激光技术研究[J].王新明,任玉灿,张灿果,张海东.现代商贸工业.2017(16):197-198.

[4]PZP-1220B偏光片切片机的改进创新[J].乔爱花,宋军耀,刘可可.电子工艺技术.2007(04):231-232.

[5]TFT-LCD偏光片加工工艺与设备探索[J].贺智.电子工艺技术.2008(04):222-224.

[6]偏光片侧边专用切铣刀盘的设计[J].康亮兵,仉振.机械管理开发.2019(11):1-3.

[7]偏光片划线机的研制[J].洪小英.机械制造与自动化.2014(05):77-79.