北京新机场线盾构施工刀具磨损特征及优化设计

孙 伟/SUN Wei

(中铁十四局集团有限公司,山东 济南 250014)

盾构法被广泛应用于地铁隧道开挖工程中,盾构施工过程中刀具的磨损状态对于盾构施工有着严重的影响。随着盾构的持续施工,刀盘刀具发生不可避免的磨损,当刀具磨损超限时,往往会引起刀盘扭矩上升,掘进困难,开挖效率低等问题[1]。为了解决此类问题,国内外学者进行了大量的研究:吴俊等以大连地铁施工为依托,建立了刀具磨损模型,并根据实测数据对模型进行了验证[2];杨俊哲等建立了两种人工智能模型对神华神东补连塔煤矿斜井盾构刀具磨损速率进行预测,通过对比刀具磨损速率预测值与实际值来验证人工智能预测模型的可行性与精确度[3];王振飞等以北京地下直径线盾构隧道试验段工程为依托,基于现场实测数据,系统分析了富水砂卵石地层大,直径盾构施工刀具的磨损规律及磨损原因,并对不同类型盾构刀具在该地层条件下的适应性进行了研究[4];马腾利用离散流软件对盾构施工刀具磨损量进行了分析[5];赵峻分析了刀盘刀具在盾构推进过程中切削土体的受力特性,建立了一套适用于砂性土地层中深埋泥水平衡盾构刀具磨损计算方法[6];张明富等在北京地铁4 号线盾构隧道工程中利用最小二乘法对刀具磨损数据进行分析,建立了刀具磨损量与掘进距离的拟合表达式[7]。

本文以中铁十四局承建的北京大兴机场线07标段2 号风井-3 号风井区间为例,对盾构施工过程中刀具磨损的基本形式进行了总结分析,得出了一些有意义的结论,对后续工程施工有重要的借鉴意义。

1 工程概况

北京新机场线磁各庄站-草桥站区间中2 号区间风井-3 号区间风井盾构区间左线全长3 832.39m,右线全长3 847.44m,线路埋深12~16m,最大坡度5.9‰,最小曲线半径为1 300m。盾构区间隧道外径8.8m,管片厚度450mm;采用2 台外径9.15m 的土压平衡盾构同时施工。

图1 盾构穿越地层情况

如图1 所示,本区间盾构隧道穿越地层主要为:粉土④2、粉细砂层④3、卵石圆砾⑤、卵石圆砾⑦。卵石圆砾层分布长3 847m,占本区段总长的100%。根据前期地勘资料,盾构隧道埋深范围内无地下水。卵石圆砾⑤层:一般粒径5~20mm,最大粒径不小于140mm,粒径大于20mm 的含量大于50%。卵石圆砾⑦层:最大粒径不小于150mm,一般粒径15~60mm,粒径大于20mm 颗粒约占总质量的60%。

2 工程重难点

本区间单线长度达到3.8km,长度较长,且隧道穿越地层中砂卵石占比较高。砂卵石地层具有卵石含量高、强度高、流动性差、摩擦系数大、黏聚力小等特点,盾构施工中面临大直径卵石排出困难,刀具、刀盘和螺旋输送机磨损严重、刀盘扭矩过大等问题,其中大直径卵石排出困难和盾构机械磨损最突出[8]。为了保证盾构顺利施工,施工之前及过程中采取的多种辅助方法。

在施工前针对区间地质情况,严格进行盾构选型,重点关注刀盘布置型式、刀具型式;并在根据隧道长度以及以往刀具磨损经验在盾构区间范围内设置了多个检修井进行换刀作业;在每次换刀后针对刀具的磨损形式,对刀具进行优化设计,保证整个区间盾构施工正常。

3 盾构设备参数及刀具布置

3.1 盾构设备参数

区间采用新购两台铁建重工生产的ZTE9100 型土压平衡式盾构施工。盾构开挖直径9 150mm,盾体直径9 100mm,盾构分为主机和后配套设备,后配套为1 节桥架、7 节车架,主机长度约17m、整机总长约116m。主要性能参数如表1 所示。

3.2 刀盘形式及刀具布置

ZTE9100 盾构刀盘的设计原则:刀盘设计和刀具布置完全能适应本工程地质条件,并且具有高效及减少刀具磨损的特点。

刀盘表面和开口部位焊接有耐磨层,外周焊接25mm 厚的复合耐磨钢板。盾构刀盘由钢结构件焊接而成,刀盘主体结构的高强度、高刚性设计可以保证刀盘能在本工程施工期间不变形、不损坏,适宜大扭矩和大推力的作业工况。

盾构刀盘类型为辐条式刀盘,主要由轮缘、辐条和布设在辐条上的刀具组成。6 根辐臂支撑的厚壁法兰连接主驱动装置并且作为刀盘辐臂的基座,以传递足够的扭矩和推力,刀盘可以双向旋转。为了保证刀盘的整体结构强度和刚度,刀盘的中心部位采用整体铸钢铸造,刀盘正面堆焊耐磨网格,刀盘上切刀为螺栓连接,可以实现刀具更换。刀盘上设有搅拌棒,可以随着刀盘一起转动,辅以土仓壁上的固定搅拌棒可起到搅拌碴土的功能,对土仓中的废弃土体进行强制搅拌,使注入在开挖面上或土仓中的添加材料(加泥、水、气泡)与切削下来的土体在土仓中进行充分的搅拌,提高土体的塑性流动性,使在滞留土仓中的废弃土体具有良好的流动性和止水性。

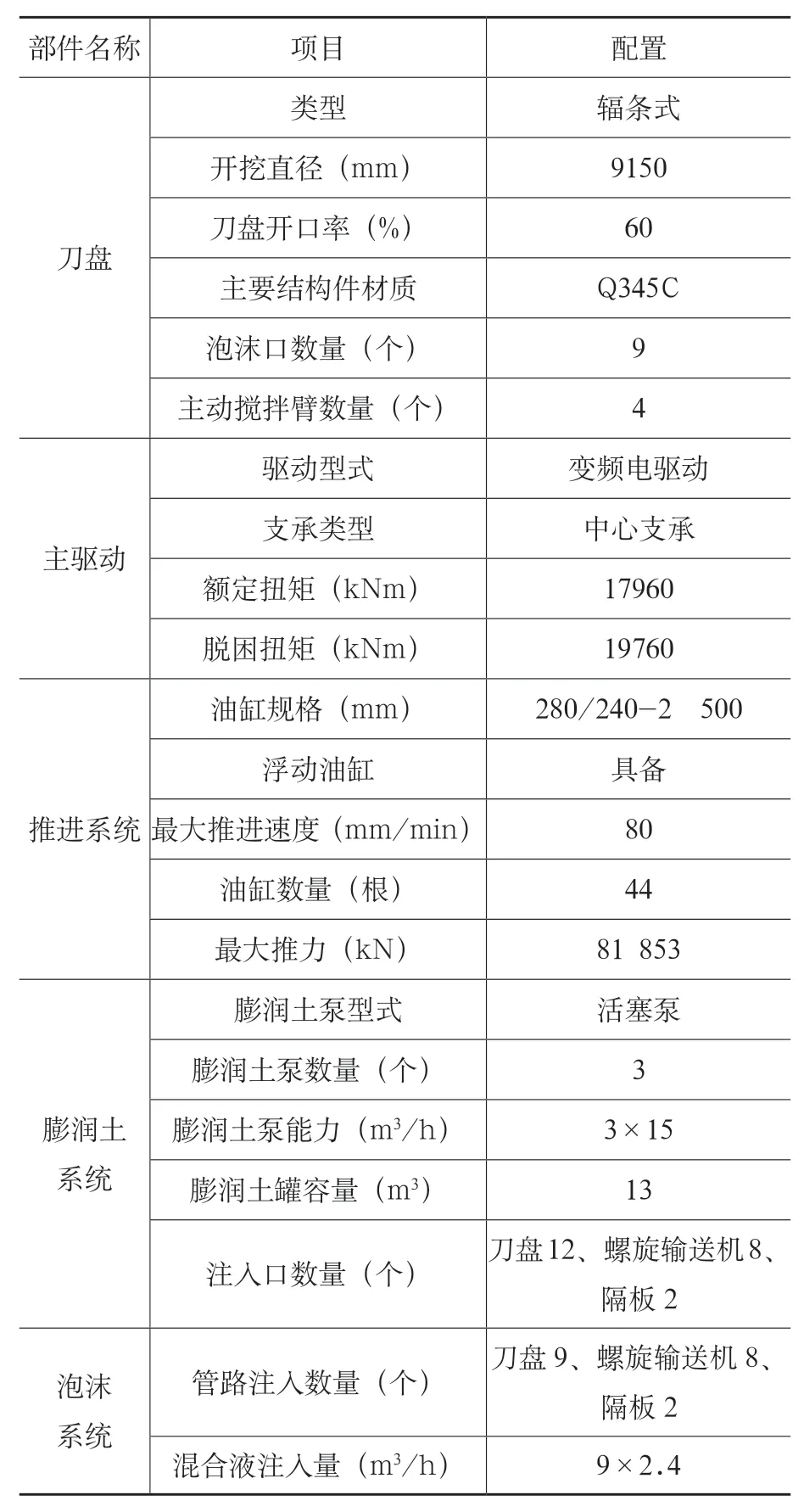

表1 盾构设备主要参数情况

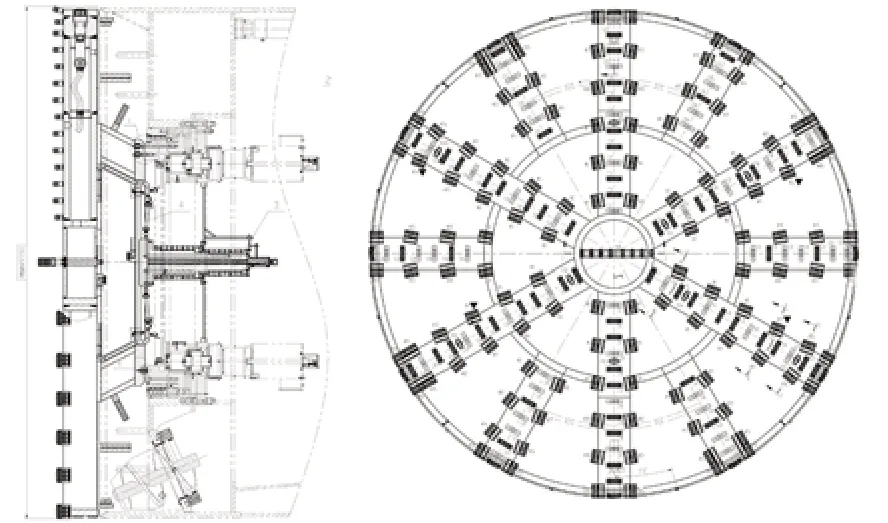

刀盘直径为9 150mm,刀盘的开口率约为60%,正面装配有贝壳刀,如图2 所示,刀盘的中心部分开口率大,有利于中心部分碴土的流动并进入土仓,可以有效地防止中心泥饼的产生。刀盘刀具统计如表2 所示。

图2 刀具布置图

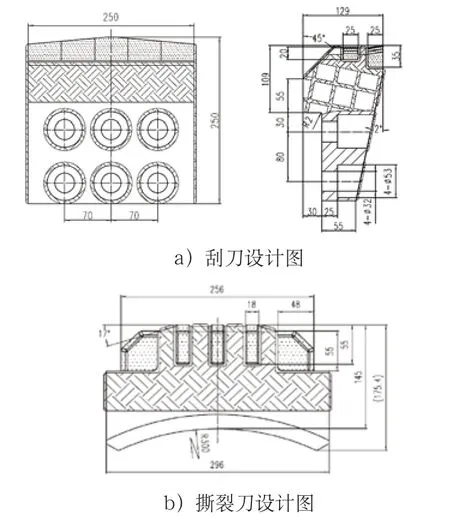

表2 刀具数据情况

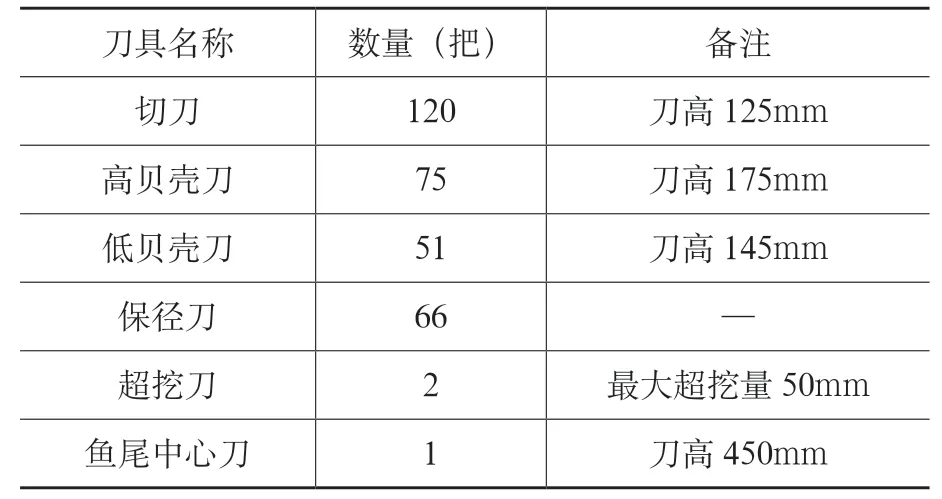

3.3 刀具形式

为了保证盾构顺利切削土体,并提高刀具的耐磨性。针对北京新机场线地层对刮刀、撕裂刀具体形式进行设计,如图3 所示。

图3 盾构刮刀设计图

3.4 检修井设置

区间共设置6 处检修井,左右线各3 处,检修井位置及检修井处地层,3 处检修井分别距离始发井780m、1 665m、2 512m,四盘刀具掘进长度分别为:780m、885m、847m、1 320m。通过检修过程中对前三盘刀具磨损形式的总结,不断对刀具形式进行优化,保证第四盘刀具能够顺利掘进至接收井。

4 刀具磨损分析

4.1 刮刀磨损形式分析

刀具磨损的产生主要是由合金刀具与岩土体相互接触作用的结果,最终物体表面出现材料损失的现象[9]。本区间盾构初装刀具在盾构施工过程中刮刀的磨损较为明显,根据刮刀的位置不同,可将刮刀分为外周刮刀及内侧刮刀,外周刮刀除刀具上部合金块磨损外,刀具侧边也发生较为严重的磨损,刀具母体磨穿,螺栓孔暴露,如图4 所示。

图4 外周刮刀磨损

内侧刮刀主要磨损发生在顶部合金块,单把刮刀顶部合金块不同位置合金块不同位置,磨损量有所差异,顶部五块合金块由三角形磨损至“山”字形,如图5 所示。

图5 中间刮刀磨损形式

4.2 刮刀设计优化

针对刮刀的磨损形式,在三次换刀时对刮刀的形式进行了优化,对于外侧刮刀在外侧增加了合金块,提高盾构施工过程中刀具侧面的耐磨性,如图6 所示。

图6 优化后的刮刀设计图

4.3 撕裂刀磨损形式分析

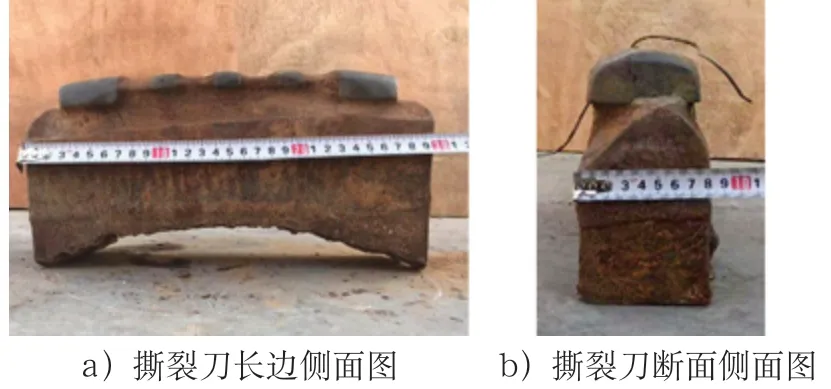

刀具损伤主要分为2 种类型,刀具摩擦磨损和刀具断裂损伤[10]。本区间盾构撕裂刀合金块磨损较为平均,崩块、掉块现象较少,部分刀具母体两侧磨损差异较大,朝向刀盘外方向合金块下方存在明显凹槽;刀具母体侧面磨损较为不平均,磨损形式为人字形凹槽,外侧刀具母体磨损量明显大于内侧;刀具合金块磨损同样不对称,如图7 所示。

图7 撕裂刀磨损情况

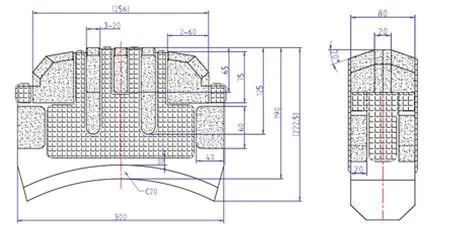

4.4 撕裂刀设计优化

为了提高撕裂刀的耐磨性,延长了中间合金块的长度,同时在刀具侧边增加了合金块,保证刀具母体耐磨性,如图8 所示。

图8 优化后的撕裂刀设计图

4.5 优化后刀具施工情况

使用优化后的刀具,进行最后1 320m 隧道的掘进。掘进过程中,盾构施工正常,未发生因刀具问题而长时间停机的问题;盾构接收时,刀具磨损正常,如图9 所示,未发生大范围磨损量较大的情况说明对刀具的优化是合理的。

图9 贯通时撕裂刀情况

5 结语

本文以北京新机场线07 标段为例,通过分析总结施工过程中刀具磨损形态,得出了刀具磨损的相关规律,并在施工过程中对刀具的形式进行了优化,得出如下结论。

1)撕裂刀合金块磨损较为平均,崩块、掉块现象较少,但是部分刀具母体两侧磨损差异较大,朝向刀盘外方向合金块下方存在明显凹槽,刀具母体侧面磨损较为不平均,磨损形式为人字形凹槽,外侧刀具母体磨损量明显大于内侧,刀具合金块磨损同样不对称。

2)外周圈刮刀,刀具合金块磨损较为严重,其磨损不规则,靠外一侧,磨损严重,螺栓孔被磨穿,磨损量较大;内侧刮刀刮刀合金块磨损后的形式呈山字形,偶尔发生蹦齿、掉齿,内侧刮刀两侧基本无磨损。

3)在磨损严重的位置增加合金块,可有效提高刀具的耐磨性,延长盾构单次掘进距离,提高盾构施工效率。O