阻尼参数对结构强度试验控制系统稳定性的影响分析

牧 彬

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

目前,国内外全尺寸飞机结构强度试验过程中,几乎全部采用液压作动筒作为执行机构和采用电液伺服的方式完成载荷的施加。与此同时,采用协调加载控制器作为核心控制的方式,实现多个加载点的协调加载。协调加载控制器的闭环控制频率及传感器采集频率高达数千赫兹,而对应的作动筒及伺服阀响应频率低于1000Hz,同时考虑到连接件及试验件的质量及固有频率,实际控制系统不良的参数设置很有可能起到激振器的作用,造成执行机构振动,威胁试验人员及试验件安全。因此,不良的参数设置成为试验控制人员面临的重要安全隐患。

在试验开始进行前,通常需要对每个独立的加载点进行单点调试,寻找合理的控制参数。一方面提高单个加载点的跟随性及加载精度,另一方面提高系统稳定性,避免自激振荡的发生。在参数调整的过程中,由于每个试验件、每个加载点的独特性,参数设置无法做到通用,需针对具体加载点反复调试,费时费力。同时,由于缺少理论及模型支持,参数初始值设置也仅依靠经验,甚至出现初始控制参数配置不合理,液压油压力无法施加的问题,参数调节也就无法进行。协调加载控制器参数众多,针对单个加载点,有比例参数、积分参数、前馈参数、阻尼参数、伺服阀抖动幅值、伺服阀抖动频率参数和前馈滤波器参数等,本文仅选取阻尼参数作为研究重点,研究阻尼参数对结构强度试验控制系统稳定性的影响。

本文通过对协调加载控制器控制原理进行分析,建立控制器及简化加载点的数学模型,设计不同输入方式下不同阻尼参数的验证试验。通过仿真分析阻尼参数对系统稳定性的影响,为今后结构强度试验参数调整提供借鉴,同时提供一种参数验证方法,有利于提前化解高载试验中参数设置不合理带来的风险。

2 控制系统建模

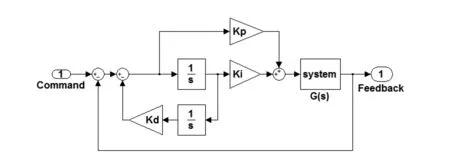

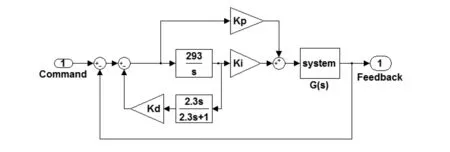

控制系统完成单个加载点控制的过程为:AD卡采集传感器数据作为当前控制通道反馈,控制器实时计算当前通道指令与反馈的误差,误差经过比例积分、阻尼等参数生成控制信号,通过DA卡输出到伺服阀模块,驱动伺服阀喷嘴挡板偏转,控制液压油流入或流出腔体,完成液压压力与输出物理量的转换。控制系统建模过程中,对于简单的AD、DA模块进行理想化处理,将重点放在控制率上。结构强度试验控制设备多使用MOOG协调加载控制器[1],为真实模拟实际使用情况,对原始控制系统模型进行细化,得到实际控制系统模型图,如图1及图2所示。图中左侧输入Command代表输入指令信号,Kp代表比例系数,Ki代表积分系数,Kd代表阻尼系数,也是本文的研究重点,G(s)代表作动筒、伺服阀及结构件等被控对象构成的传递函数,右侧Feedback代表结构响应信号。

图1 原始控制系统模型示意图

图2 实际控制系统模型示意图

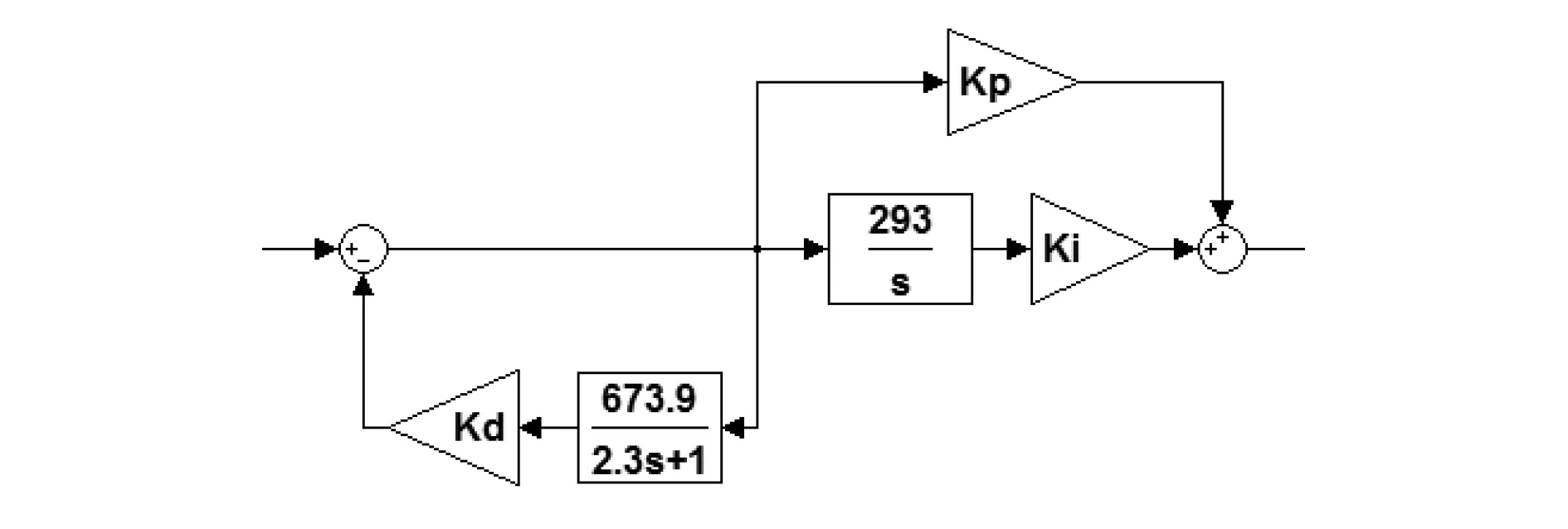

针对图2中的控制率,对其进行整理得到合并后的控制率,如图3所示:

图3 简化控制率示意图

根据图3可以得到控制率的传递函数,见式(1):

(1)

对于被控对象的传递函数,由于不是本文研究重点,因此采用简化二阶系统作为其传递函数[2],见式(2):

(2)

因此,控制系统中各环节数学模型都已确定,可以通过matlab建模的形式得到仿真模型。

3 验证试验设计

验证试验设计时,结合实际结构强度试验调试过程中的步骤,设计两种输入方式:一种为斜坡信号输入方式,另一种为阶跃信号冲击方式[3]。斜坡信号用来模拟试验调试过程中加压后给出指令的过程,其具体设置为指令初始值为0N,2s时开始指令增加,4s时指令增加到100N,保持该值到6s,试验结束;阶跃冲击信号在实际使用过程中不会由指令给出,而是由反馈引入到闭环控制系统中,代表当前加载点受到由其他加载点通过试验件传递过来的冲击,此时控制系统模型如图4所示。阶跃信号冲击方式下具体设置为系统指令值始终为0N,阶跃信号初始值为0N,2s时开始指令增加到100N,保持该值到6s,试验结束。

图4 阶跃信号冲击下控制系统模型示意图

验证试验设计6组,包括2种输入及3种阻尼参数,其他参数保持一致,比例及积分参数分别取3和1,阻尼参数设置如表1所示。

表1 两种输入方式下阻尼参数设置

4 试验结果及分析

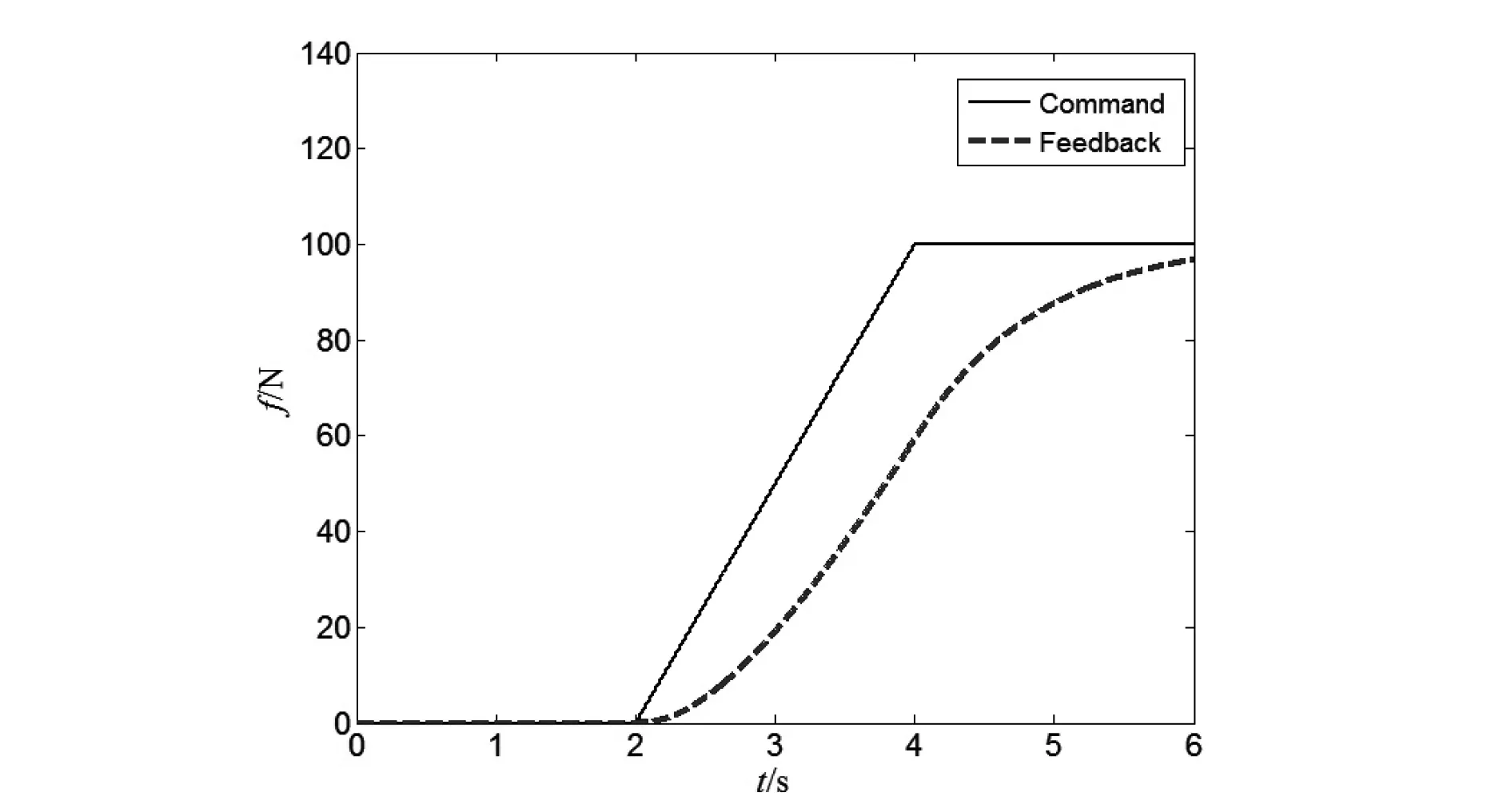

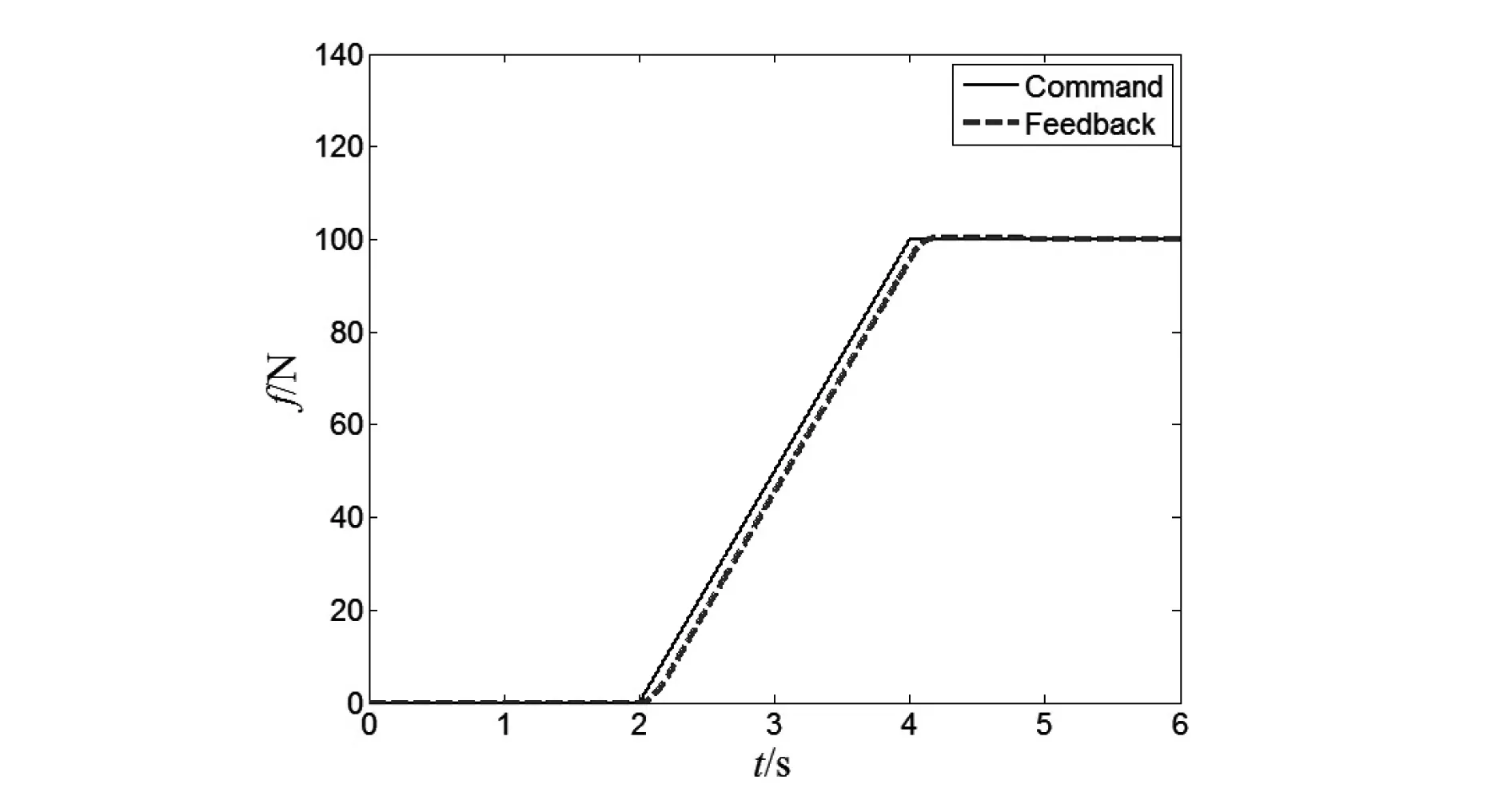

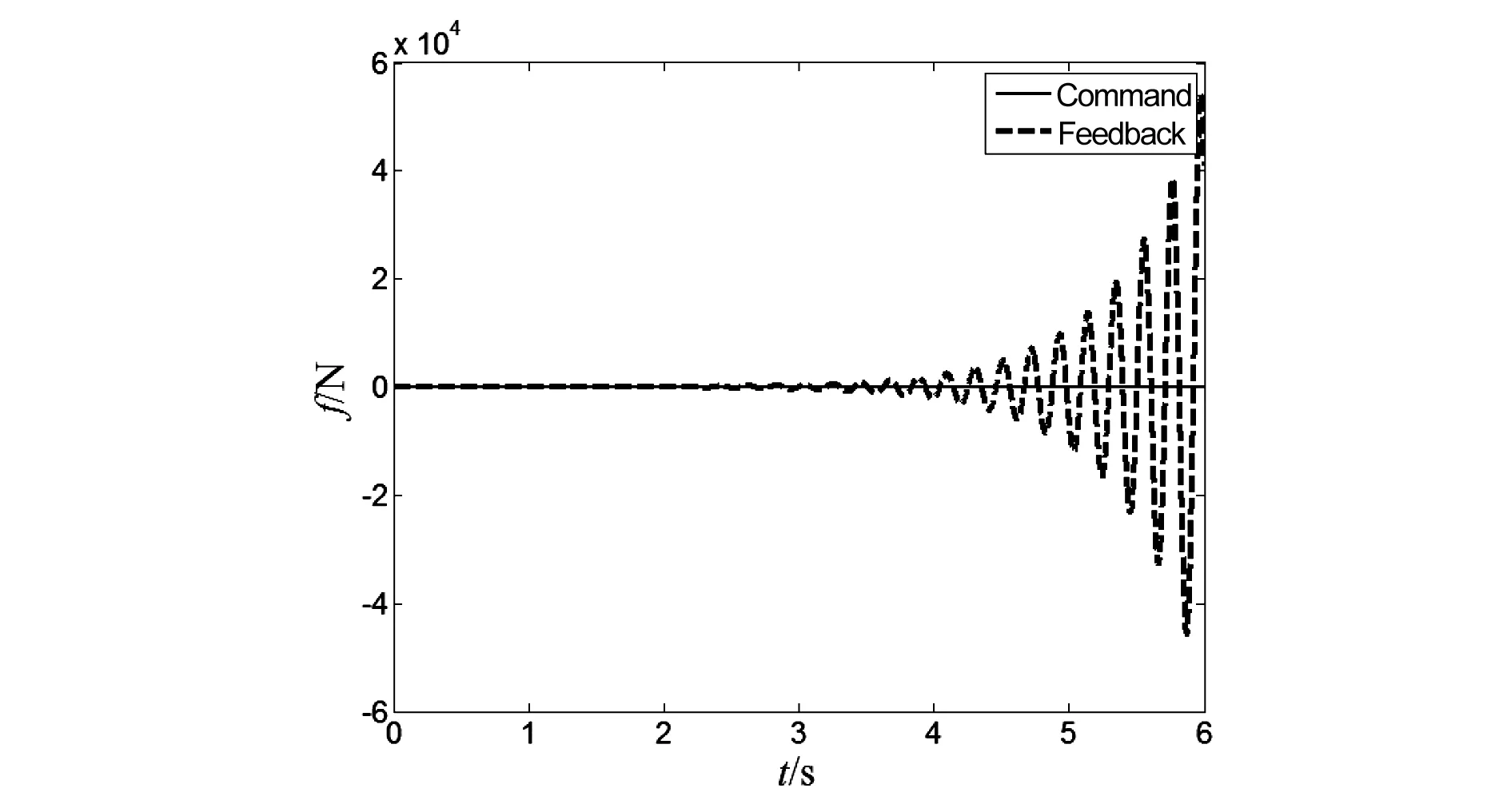

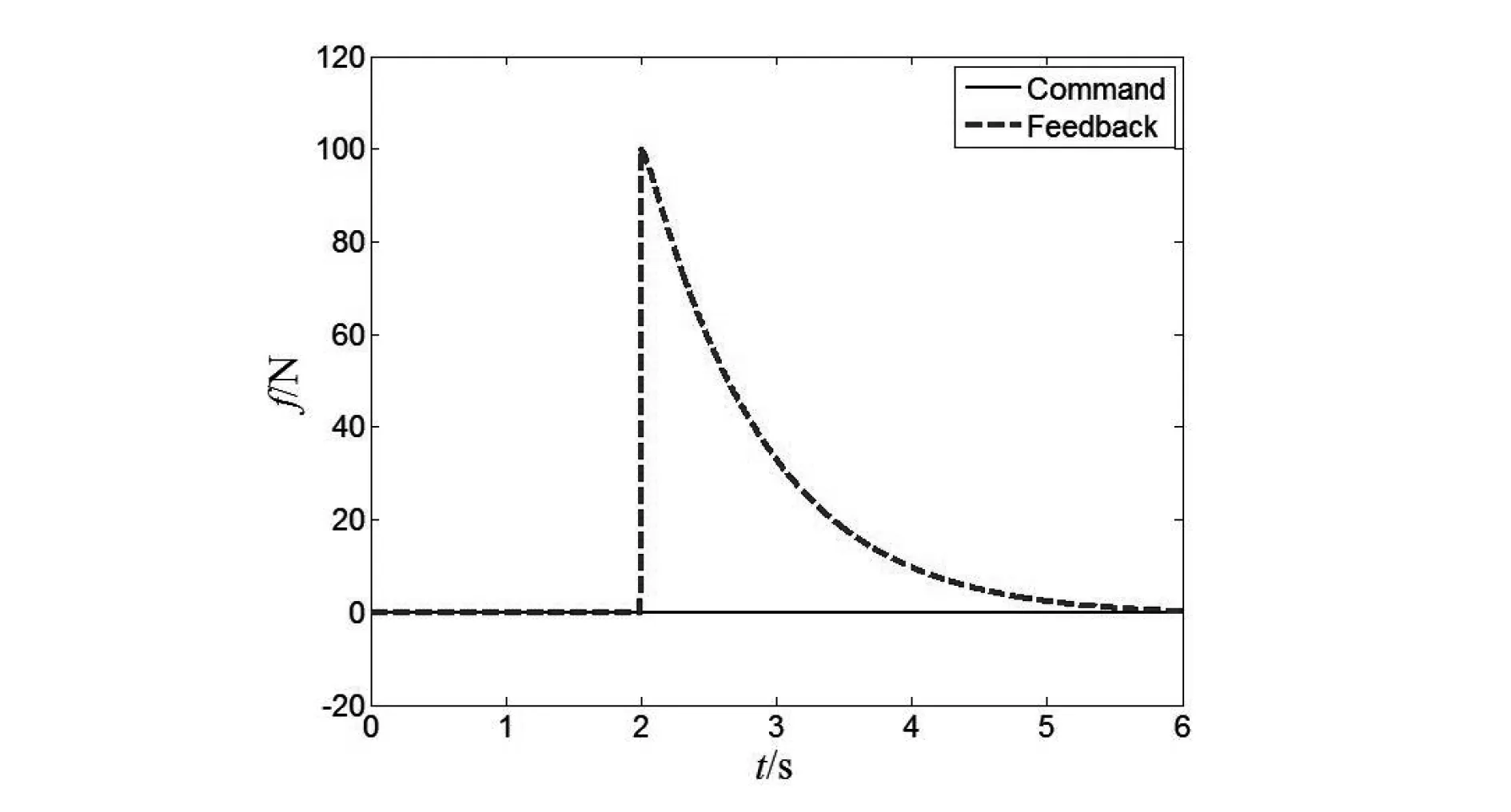

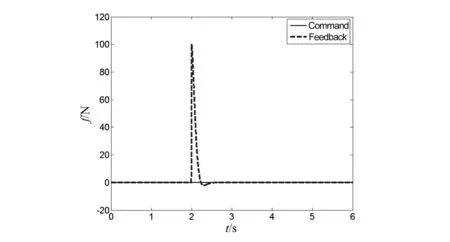

使用MATLAB建立上述模型及两种输入方式进行仿真验证,求解器使用4阶龙格库塔方法[4],仿真步长设为固定值,每一步为0.001s,仿真结果如图5~图10所示。图中横坐标表示时间,单位为s,纵坐标表示载荷,单位N,图中虚线代表反馈值,实线代表指令值。

由图5、图6及图7可以看出,在斜坡输入方式下,阻尼为0.5时,系统跟随性及稳态误差明显优于阻尼为5及0.05;阻尼为5时,系统跟随性较差,出现明显相位滞后,调节时间过长;而阻尼为0.05时,系统发散,出现振荡,证明配置该阻尼参数对试验存在振动风险,试验过程中需避免该参数出现。

图5 斜坡输入阻尼为5时指令反馈曲线

图6 斜坡输入阻尼为0.5时指令反馈曲线

图7 斜坡输入阻尼为0.05时指令反馈曲线

由图8、图9及图10可以看出,在阶跃冲击输入下,阻尼为0.5时,系统跟随性及稳态误差明显优于阻尼为5及0.05;阻尼为5时,系统受到冲击影响后,调节时间过长,恢复稳态时间过长;阻尼为0.05时,系统受到冲击影响后,出现振荡现象,真实试验过程中对试验件安全不利。

图10 阶跃冲击输入阻尼为0.05时指令反馈曲线

图8 阶跃冲击输入阻尼为5时指令反馈曲线

图9 阶跃冲击输入阻尼为0.5时指令反馈曲线

综上所述,阻尼参数配置时应避免出现过阻尼及欠阻

尼,前者降低系统响应时间及系统动态性能,后者出现振荡,不利于试验件安全。

5 总 结

本文通过分析协调加载控制器的控制规律,建立控制系统模型及开环传递函数,设计斜坡及阶跃冲击两种输入方式,对不同阻尼参数配置条件下的系统响应进行仿真验证。结果表明,虽然阻尼参数能够明显抑制振动现象的产生,但过大的阻尼参数影响系统动态性能,增加系统调节时间。本文的研究结论可为今后结构强度试验参数整定提供借鉴。