半潜式起重拆解平台重型吊机基座疲劳损伤分析

陈文科,来海华,张时运

(招商局重工(江苏)有限公司,江苏 海门 226100)

随着对于海洋环境保护的重视,世界各国纷纷出台了相关的法律法规,要求对海上老旧、闲置的平台进行拆解以保证对作业海域的海洋环境、通航和渔业生产减少影响。但拆除老旧、闲置的平台并非独立的任务,涉及到清除平台周边的管道连接、清油除污,以及将平台和设备切割、吊运、远洋运输等海上作业。而半潜式起重拆解平台具有起重、拆解、清污、运输和生活支持等多种功能,在海上拆解平台作业中其综合竞争力明显优于现有起重船和生活平台的组合作业模式,是未来海上拆解作业装备的发展方向之一。

半潜式起重拆解平台主要通过布置在甲板上的重型全回转吊机进行起重拆解作业。而重型吊机基座的主要支撑结构是主船体,吊机基座除了起重作业带来的疲劳损伤之外也需要考虑主船体受到的随机波浪载荷对基座的额外疲劳损伤。随着损伤累积,长时间工作的吊机基座结构有可能发生疲劳破坏。因此吊机基座具有足够的疲劳寿命是确保平台起重拆解作业安全的重要前提。国内的企业和院校对海洋平台上的吊机基座的疲劳问题进行了一系列研究。王欣等[1]对比了不同标准在海洋平台起重机疲劳寿命评估中的差异。祁海涛等[2]根据S-N曲线和线性疲劳损伤假说,研究了海洋工程平台吊机基座的疲劳强度问题。张延昌等[3]以FPSO 上的吊机基座为研究对象,提出了精细有限元分析和谱疲劳分析相结合的疲劳计算方法。崔进等[4]则通过SN 曲线法和简化疲劳算法计算了海洋平台基座的组合疲劳损伤。本文针对半潜式起重拆解平台上的重型吊机基座的疲劳问题,基于吊机工作载荷和多个海域的波浪谱计算得到吊机基座在工作载荷和波浪载荷下的组合疲劳损伤,作为评估半潜式起重拆解平台重型吊机基座疲劳寿命的依据。通过实际算例验证了该方法的可行性,并论证了工作载荷疲劳和波浪载荷疲劳对吊机基座疲劳寿命的影响。

1 疲劳分析方法

1.1 基于S-N 曲线的线性累积损伤理论

材料的疲劳性能一般用作用应力范围S与受到破坏时的应力循环次数N之间的关系来进行描述[5]。S-N 曲线由恒应力范围S和交变应力循环次数N组成的数据对构成。曲线上任一点表示当恒定应力范围S达到循环次数N时,该应力范围S将导致材料疲劳破坏。而根据Palmgren-Miner 线性累积损伤理论(简称Miner 理论),结构在交变应力作用下的疲劳损伤是一个可线性累积的过程。在这一理论中,假设在任一给定的应力水平下,累积损伤的速度与之前的载荷历程无关,并且加载顺序不影响疲劳寿命的计算值。当长期应力范围分布可以表示成一个应力直方图,并且每一个方块应力范围为常值Si,循环次数为ni时,则总疲劳累积损伤可表达为:

式中:D为结构的总疲劳累积损伤;k为应力分块的数目;ni为第i个应力分块中的应力循环次数;Ni则是在常值应力范围Si作用下直到结构失效时的应力循环次数。

按照美国船级社(American Bureau of Shipping,ABS)的《海洋工程结构物疲劳强度评估指南》[6]要求,当D<1 时认为结构的疲劳寿命满足规范要求。

1.2 吊机工作载荷疲劳

吊机在进行起吊,回转和卸货作业时,将会在基座处引起较大的交变应力,从而产生疲劳损伤。根据美国石油协会(American Petroleum Institute,API)的API SPEC 2C《海上平台起重机规范》[7]要求。吊机预期寿命期间,在没有起吊载荷的预计频率和大小的情况下,吊机每个关键结构应当设计成可承受吊机设计载荷至少25 000 次循环。因此吊机工作载荷的疲劳损伤可以通过API SPEC 2C 的方法计算,疲劳载荷为吊机设计载荷,循环次数为25 000次。通过有限元模型计算得到吊机结构在工作载荷下最大的应力范围,然后根据S-N 曲线就可求得吊机基座结构的工作载荷疲劳损伤。

1.3 波浪谱疲劳

随机波浪作用下海洋结构物的随机疲劳问题可以用“谱分析方法”来解决[8]。谱分析其实就是线性系统的谱转换。根据随机过程理论,随机交变应力过程可以通过应力谱来描述。而应力谱可以通过求解波浪谱频率内的振幅响应算子得到。短期海况作用下结构的交变应力范围服从瑞利分布,如式(2)所示。

式中:S为应力范围;m0是应力谱谱面积。

从式(2)可见,短期海况作用下结构的应力范围分布可以通过求解该海况作用下的应力谱谱矩m0得到。把短期时间段T内结构的疲劳累积损伤表达式,即式(1)写成连续积分形式,表达式如下:

式中:NT是时间段T内结构交变应力的总循环次数;NS是交变应力范围作用下结构发生疲劳破坏的循环次数;f(S)是交变应力范围分布的概率密度函数。

一般S-N 曲线表达式可用式(4)表达,A和m是由实验测得的S-N 曲线参数:

结合式(2)、式(3)和式(4),即可得到短期海况作用下结构疲劳损伤的表达式:

式中:σX为交变应力过程的标准值,即σX=m0。

由于海洋结构物的波浪疲劳主要是由波浪载荷长期作用引起的。因此疲劳损伤的计算应该采用波浪的长期分布。根据随机理论,波浪的长期分布可由波浪的短期分布组成。因此长期海况下的结构疲劳损伤可表达为:

式中:ns为可能出现的短期海况总数;nh为可能出现的浪向总数;Dij为海况i、浪向j作用下的短期海况下的结构疲劳损伤。

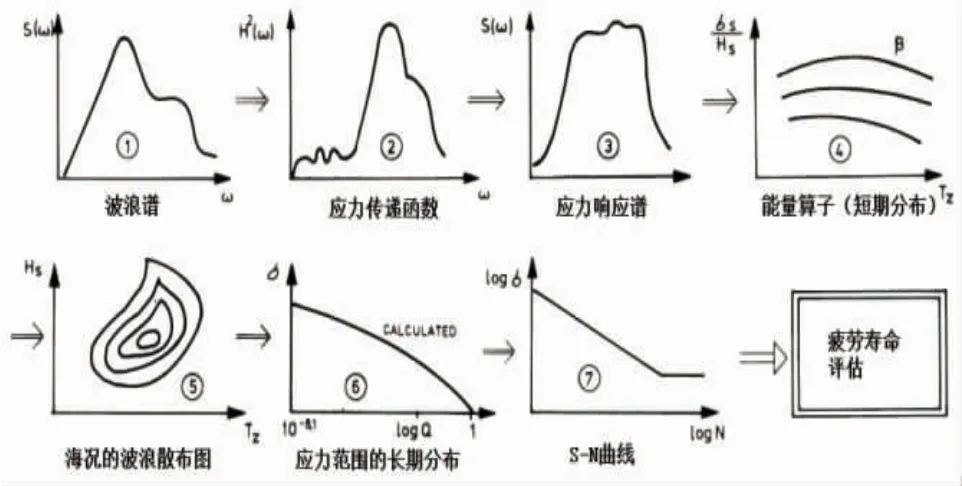

波浪谱疲劳的具体分析过程一般是首先通过波浪载荷计算程序得到疲劳载荷,进而通过结构有限元分析得到结构的疲劳应力响应,然后根据海况资料计算得到应力响应谱及应力范围的短期和长期分布,最后按照S-N 曲线和线性累积损伤理论获得结构在整个寿命期内的总疲劳损伤。

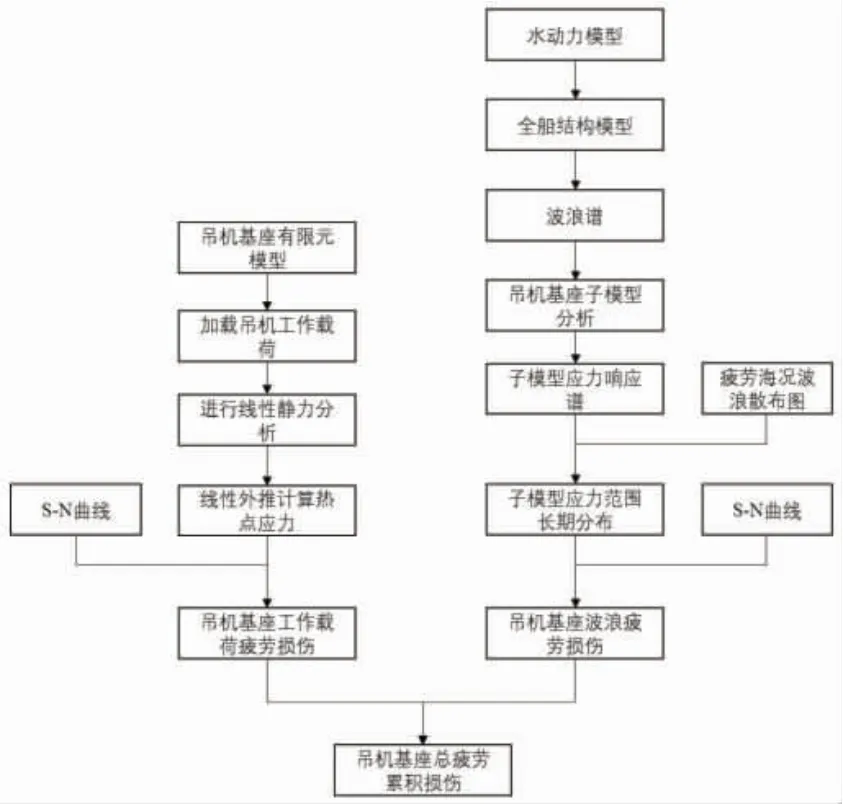

波浪谱疲劳分析流程见图1:

图1 波浪谱疲劳分析流程[9]

1.4 吊机组合疲劳

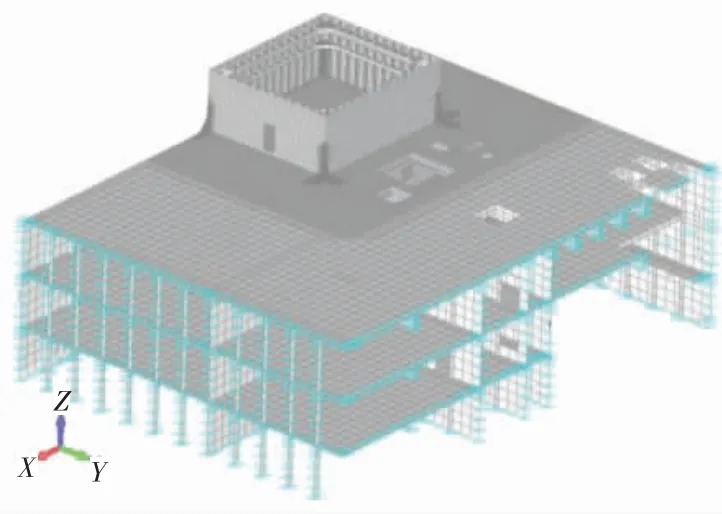

根据Miner 理论,结构在不同载荷和时间历程下的疲劳损伤可进行线性叠加。因此将吊机基座在吊机工作载荷下疲劳损伤和波浪疲劳损伤进行直接叠加即可得到在其设计预期寿命内的总疲劳累积损伤。整个吊机基座组合疲劳损伤分析的流程如图2 所示。

图2 吊机基座组合疲劳分析流程

2 重型吊机基座疲劳损伤分析

2.1 吊机基座模型建立

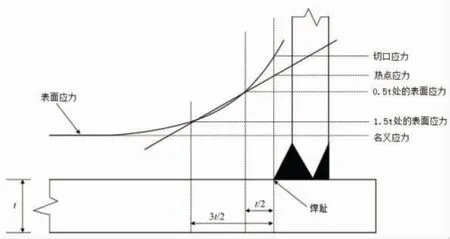

本论文的分析实例为某新型非对称无横撑的半潜式起重拆解平台上的重型吊机基座。目标平台上沿船长方向在船首尾各布置有一台2 200 t 全回转吊机,如图3 所示。

图3 非对称无横撑半潜式起重拆解平台

本文选择船艉的吊机作为分析对象,应用FEMAP with NX Nastran 有限元分析软件建立了吊机基座与主船体连接结构的有限元模型。模型整体区域大小取为吊机基座面积的3 倍左右,船长方向从艉封板一直延伸到距船尾36 m 处的横舱壁,船宽方向从舷侧板一直延伸到27 m 处的纵舱壁,在垂直方向则由主甲板下沿到船体内底板,高度为11.4 m。

吊机基座主的外板,强框架,横梁,纵桁,扶强材等结构主要采用4 节点矩形板单元模拟,少数位置用三角形板单元过渡连接。材料为高强度钢,弹性模量为 2.1×105MPa;密度为 7 850 kg/m3;泊松比为0.3;屈服强度为355 MPa。模型整体网格尺寸取为扶强材间距(网格尺寸为800 mm)。在此基础上对基座及连接区域的网格进行了细化,网格尺寸为1/4 扶强材间距(网格尺寸为200 mm),对于疲劳敏感位置的肘板连接位置则进行了进一步的网格细化,网格尺寸为t×(t网格尺寸为板厚)。基座有限元模型如图4 所示,共有90 197 个节点,106 113 个单元。有限元模型的3 个边界(距船尾36 m 的横舱壁、距舷侧27 m 的纵舱壁和距主甲板11.4 m 的内底板)均采用铰支约束,约束了X,Y,Z三个方向的线位移。吊机的作业载荷则通过筒体顶端的MPC施加。分析中选择了3 个典型位置共9 个热点进行疲劳损伤计算,热点位置见图5 和图6。

图4 吊机基座结构有限元模型

图5 疲劳分析位置

图6 疲劳热点位置

2.2 吊机基座工作载荷疲劳损伤分析

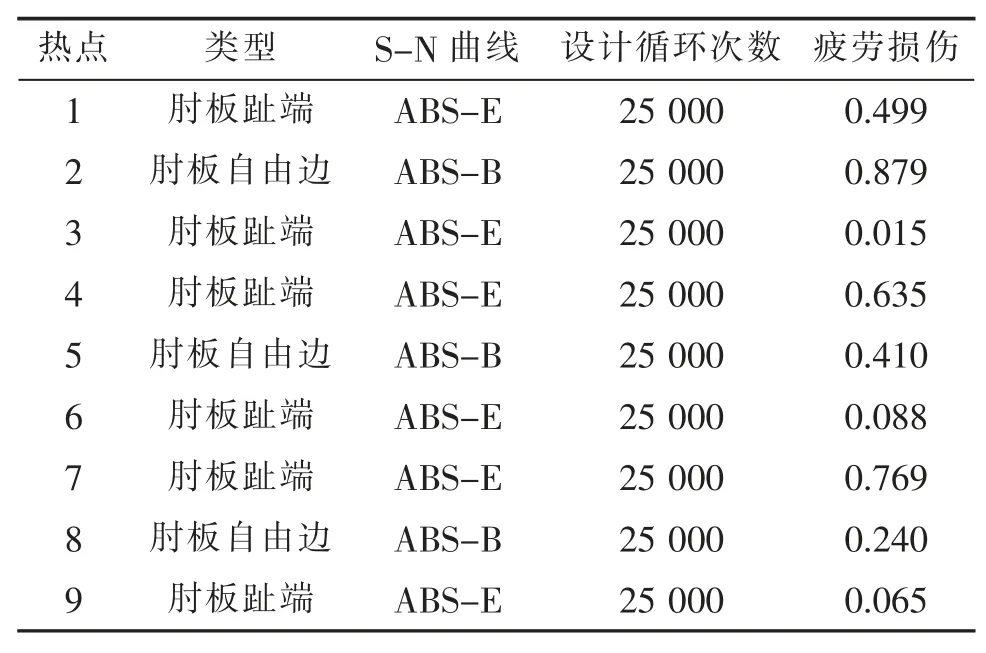

根据API SPEC 2C 规范要求, 吊机的工作载荷疲劳分析中疲劳载荷为吊机的最大设计载荷,吊机设计循环次数为25 000 次。海洋平台吊机一般可进行360°回转。本文以45°为间隔取了8 个方向将吊机的作业载荷加载到基座上进行计算。基于有限元分析结果,首先根据热点应力法计算吊机基座结构的热点应力。热点应力包括由于结构间断和附加结构存在而引起的应力集中,但不包含焊接的影响[10]。由于在有限元计算中焊趾处的应力具有严重的网格敏感性,误差较大。因此通常采用表面外推的热点应力法来获得焊趾处的热点应力。对于海工结构,一般用距焊趾0.5 t 和1.5 t 处的表面应力进行焊趾处的线性外推,从而得到焊趾处的热点应力,如图7 所示。然后再根据结构位置和类型选择相应的S-N 曲线进行吊机基座结构的疲劳损伤计算,计算结果如表1 所示。

图7 表面外推法计算热点应力

2.3 吊机基座波浪谱疲劳损伤分析

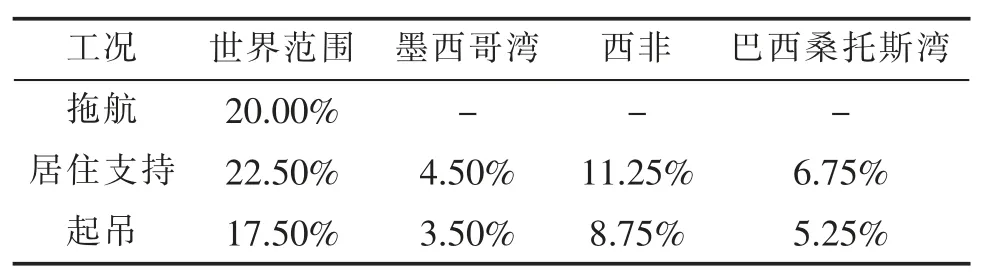

表1 吊机工作载荷疲劳损伤

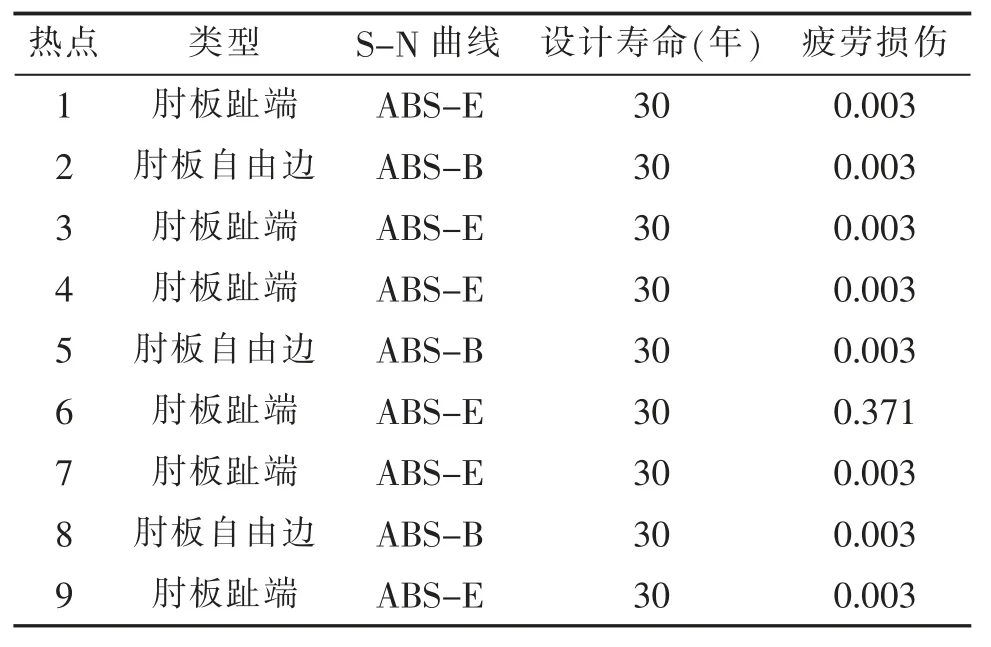

本文利用ABS 开发的海洋工程结构物疲劳评估程序(Offshore Structure Assessment Program,OSAP)中的疲劳评估模块对吊机基座的波浪谱疲劳进行了计算。OSAP 软件通过子模型技术从全船结构模型中提取疲劳载荷下的基座结构加速度和边界位移施加到基座上进行分析求解得到基座的疲劳应力响应。然后根据用户输入的海域的波浪散布图和热点定义文件计算热点处的应力范围的长期分布,再根据S-N 曲线和线性累积损伤理论计算在设计寿命内的总波浪疲劳损伤。本实例中计算综合考虑在3 个作业工况及4 个作业海域组合下的波浪疲劳,各个海域和工况的组合比例如表2 所示。半潜平台主要工作海域(世界范围)的波浪散布图如表3 所示。吊机基座波浪谱疲劳的分析结果如表4。

表2 吊机工况与海域组合比例

表3 作业海域(世界范围)的波浪散布图

表4 吊机波浪疲劳损伤

2.4 组合疲劳分析

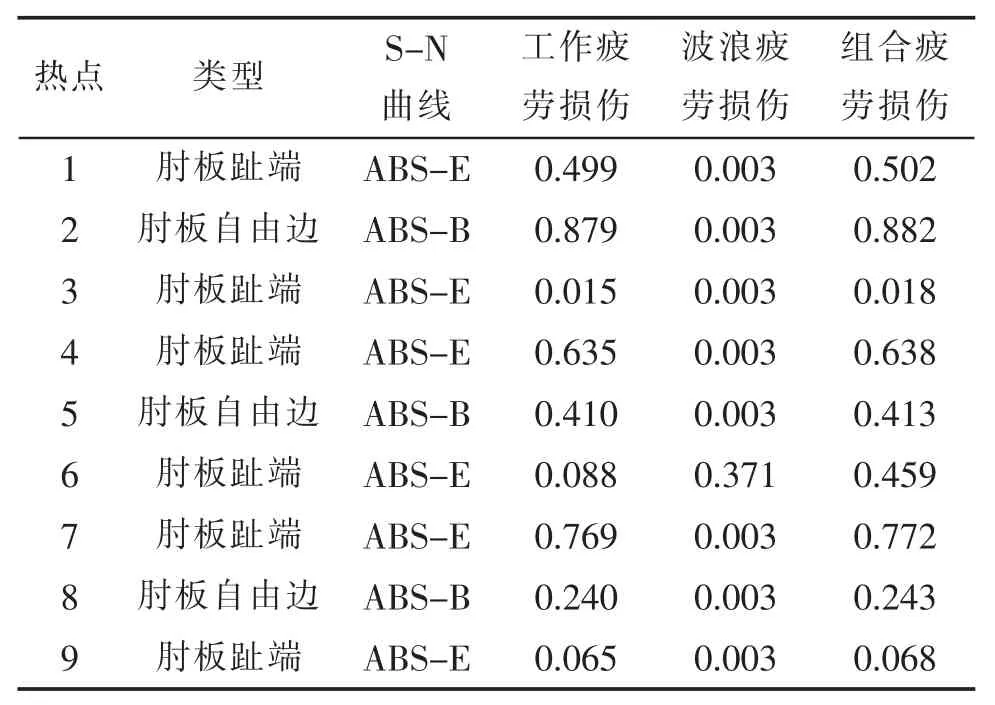

根据Miner 理论,结构的疲劳损伤可线性累积叠加。因此吊机基座在其设计预期寿命内的组合疲劳损伤可将工作载荷疲劳损伤和波浪疲劳损伤直接叠加得到,计算结果如表5 所示。

表5 吊机组合疲劳损伤

从表5 中可以看出,本文计算实例中吊机基座所有位置的组合疲劳损伤均小于1.0,满足规范对吊机基座疲劳寿命的要求。其中热点2 处的总疲劳损伤最大,最易发生疲劳破坏。而疲劳热点6 处的波浪疲劳损伤比较严重,占总疲劳损伤的81%。分析该热点位置,正好是基座沿船宽方向的肘板下趾端。本实例中的目标平台是一艘新型非对称无横撑的半潜式起重拆解平台(图3)。该平台下浮筒间没有横撑连接,因此浮筒间沿船宽方向的分离力较易传递到甲板吊机基座的横向结构上。导致基座沿船宽方向的肘板在波浪中会受到较大的周期性波浪力,这是热点6 波浪疲劳损伤较大的主要原因。而其他热点正好相反,波浪疲劳损伤占比较小,吊机工作载荷疲劳损伤是结构疲劳的主要成分。

3 结论

本文针对半潜式起重拆解平台的重型吊机基座结构,通过S-N 曲线法和波浪谱疲劳两种疲劳分析方法分别计算了吊机在工作载荷和波浪载荷下的组合疲劳损伤,结果表明该吊机基座结构的疲劳寿命满足规范要求。

通过对比各个热点处吊机工作载荷疲劳和波浪疲劳占总疲劳损伤的比例,可以发现大部分热点的疲劳损伤都是以吊机工作载荷疲劳为主。目标平台具有不对称和无横撑的结构特点,部分热点的波浪疲劳是疲劳损伤的主要成因,比吊机工作载荷疲劳损伤更为严重。所以,在半潜式起重拆解平台吊机基座设计中,仅考虑吊机工作载荷疲劳的设计方法是不够安全的。吊机基座在设计时应综合考虑工作载荷疲劳损伤和波浪疲劳损伤两方面因素,以保证吊机基座在平台运营期间内的疲劳寿命,确保其在海上拆解作业中的安全可靠。