基于压电效应的随钻式能量回收装置设计

吴天予,郑 君,张 博,陈 宇,田 红,窦 斌

(中国地质大学(武汉) 工程学院,湖北 武汉 430074)

20 世纪以来,人类社会对能源的需求量不断增长;钻探工程在煤、石油及地热等资源的勘探和开发中起到了无可替代的作用。随着钻进深度的增加和井身结构的复杂化,随钻测量系统等井下测量设备也得到了越来越广泛的应用。例如石油钻井中常用到泥浆脉冲随钻测量系统,用于气体钻井的电磁随钻测量系统研制近几年也取得了实质性进展[1-3]。井下设备目前常采用锂电池供电,但井下高温高压的环境会影响其性能,使其供电时长无法得到保证[4]。随钻设备也常采用井下涡轮发电机供电,这类发电机具有发电量大、耐高温等优势,但结构复杂,对泥浆排量也有一定限制,排量较大时涡轮可能超出极限转速发生损坏[5]。此外,用于给井下自动垂直钻井系统供电的钻杆式发电机也进入研制阶段,这类发电机工作寿命长且使用限制较少,但输出功率受钻杆转速影响较大,工况恶劣时供电稳定性相对不足[6-7]。如何在不影响钻进的同时给井下仪器设备连续稳定地供能是亟待解决的问题。

钻进过程中,钻头会受到来自岩层的反作用力,在其作用下钻杆会在轴向上产生可恢复的弹性形变,即产生纵向振动[8]。这种振动的特性与岩石坚固系数以及钻杆的固有频率相关[9],因而在岩性相同或相近的地层钻进时是连续且较为稳定的。如果能将钻进过程中钻杆纵向振动产生的能量进行收集并转化为电能,将会为解决随钻测量系统和其他井下设备的供电问题提供一个新的思路。

压电材料自20 世纪以来因其独特的性能受到了广泛的关注。外力作用下,这类材料会发生形变导致内部正负束缚电荷间距和极化强度的减小,原本吸附在电极处的自由电荷会被释放从而产生放电现象[10]。随着成本的下降和性能的不断提升,压电材料在电子、声光和交通等领域发挥着越来越重要的作用。针对利用压电材料收集振动能量的可行性,近些年来也相继开展了一系列研究:龚俊杰等[11]通过有限元模型分析确定了外界激振的频率与振幅对多层悬臂梁压电发电装置发电能力的影响;J.Rastegar 等[12]研究表明,压电材料可用于低频的振动环境中;王强[13]对振动条件下压电材料的力-电等效模型进行了分析,证明了压电材料可用于不规律的振动环境中。上述研究为压电材料应用于钻探领域提供了一定的理论支撑。相较于涡轮发电,压电式能量收集装置虽发电量较低,但原理更为简单,易于保养维修且对泥浆无特殊要求,是一种经济环保的发电方式;将其应用于钻探行业不但能很好地解决井下仪器连续供电问题,也能为压电材料开辟出一个全新的应用领域与发展空间,对两个领域的技术进步均能起到极大的推动作用。

由于材料限制,压电式能量收集装置发电能力有限,传统结构多采用长悬臂梁以增加压电片尺寸提升发电量;这种结构难以在井下有限的环形空间内工作;且封闭式壳体无法为钻井液提供水流通路,需要对其结构进行改型使之更适合实际工况。笔者设计了一种新型随钻式能量回收装置,结合工程实际确定装置最佳尺寸与压电片的材料、最佳安装位置及厚度,并进行发电性能分析。

1 装置结构设计及模型分析

1.1 结构设计及组件功能

装置的结构及主要组件如图1、图2 所示。由于本装置是一种随钻式井下能量回收装置,需要承担钻杆在钻探过程中的部分功能,因此,壳体及接头部分应与其相连接的上下钻杆在材料上保持一致,以期防止断裂、脱扣等井下事故的发生。

图1 装置主要结构示意Fig.1 Main structure of the device

图2 俘能盘结构示意Fig.2 Schematic diagram of disk structure for energy capture

装配时,首先将俘能盘的内环通过固定螺纹与下部井管连接;之后将上部井管置入下部井管,二者通过过盈配合连接;最后将上下缸体通过连接螺纹连接为一体完成装配。工作时,装置通过焊接在壳体上表、结构及尺寸与钻杆母、公扣一致的上下钻杆接头与钻杆连接;上下部井管焊接在壳体内表面,和钻杆接头之间的壳体车有与之内径相同的通孔,整体起到为钻井液提供水流通路的作用;上下壳体承担传递扭矩和在复杂井下环境中保护内部组件的作用。钻杆纵向振动时,振动经由下钻杆接头、下部井管传递至俘能盘,在末端环形质量块的放大作用下,附着有压电片的悬臂梁振动并产生形变,驱使压电片发生正压电效应,产生的电能则通过内环上附着的电容器储存,完成将钻杆纵向振动产生的能量转化为电能并收集的工作。

分析上述结构可知,本装置改进了传统压电式振动能量收集装置的结构,采用圆盘式的俘能装置及桶状壳体,以最大限度地利用井内环形空间;在完成能量转化和收集工作的同时,本装置可承担钻杆在钻进过程中的全部功用,能够随钻工作而不影响正常钻进作业的进行;此外,装置各组件主要采用螺纹连接,结构简单、拆装便捷,易于维修及更换零件,能够很好地适用于现场复杂的工作环境。

1.2 发电原理及物理模型

压电材料通过正压电效应完成力-电转换,其压电应变常数d是一组与应变方向有关的物理量。本装置主要利用压电材料轴向振动俘能,故采用常数矩阵d33,在机械自由及电学短路,即第一类边界条件下可得到压电方程[14]:

式中:D为电位移,C/m2;E为电场强度,N/C;S、T分别为压电片应变及所受应力,Pa;d33为轴向压电常数矩阵,C/N;SE为柔度矩阵,m2/N;εT为介电常数矩阵,F/m。

装置的发电组件是由4 条对称分布的悬臂梁构成的环状结构,由于每条悬臂梁的尺寸及材料完全一致,可选取其中一条分析。简化处理后发电组件的结构可视为一个典型的质量弹阻模型,根据振动情况结合牛顿第二定律可得到系统的动力学方程[15]:

式中:Keq为附着有压电片悬臂梁的等效刚度,N/m;Meq为等效质量,kg;ζeq为等效位移,m;θ为所选压电材料的机电耦合系数;V(t)为压电片输出电压,V;P(t)为外界激励,即钻杆振动环境下悬臂梁靠近内环一端的位移;S(t)为质量块一端的位移;分别为S(t)的一阶、二阶导数。

2 装置径向尺寸设计

由于装置在井下随钻工作,因而径向尺寸设计受井眼尺寸限制;综合考虑后将壳体直径设计为钻头外径尺寸,以期在尽可能减少与井壁刮擦、碰撞的同时,保证装置有充足的工作空间。石油、地热等领域的钻探施工多采用API 标准,实际施工中可根据需求选择合适尺寸。

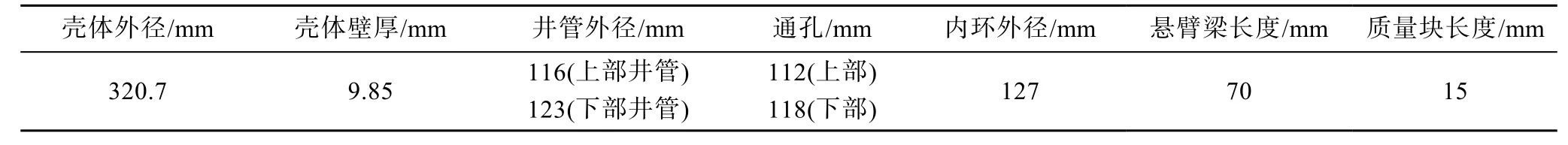

为保证运算结果具有较好的普适性,本文选取应用范围较广的320.7 mm 钻头外径作为壳体直径进行后续分析计算。为保证钻井液流通顺畅,井管内径应与壳体通孔尺寸相同,可略低于钻杆通径;由于采用过盈配合连接,下部井管内径应略大于上部井管外径;内部井管不承担传递扭矩等力学功用,因此,井管壁厚相比钻杆可相应减小;在配套使用外径139.7 mm标准钻杆的情况下,各组件径向尺寸设计见表1。

表1 主要组件径向尺寸Table 1 Radial dimensions of main components

3 压电片设计

3.1 压电片材料选择

在随钻工作过程中,随着井深增加,受地温梯度的影响装置往往处在温度较高的工作环境中。通常情况下,为保证压电元件不会因高温产生退极化现象影响性能,材料的居里温度应超出环境温度一倍以上[16]。几种常见高温压电材料的居里温度及d33值如图3 所示[17]。

地质调查资料显示,我国境内大部分地区地温梯度为1.4~3.0 ℃/hm,地下5 000 m 处地温多为105~160℃,柴达木盆地等局部地区地温可达165℃。现阶段多数钻探作业的完井深度在5 000 m 之内,上述材料的居里温度均可基本满足要求。

由图3 可知,钙钛矿结构体系的材料Pb(Zr,Ti)O3(PZT 压电陶瓷)虽居里温度较低,适应温度范围较小,但却具有远超其他材料的d33值,在电学性能方面占据明显优势;且PZT 压电陶瓷是目前技术最为完善、商业化程度最高的压电材料,成本较低,货源充足,有利于装置的批量生产及压电片的维修更换。综合考虑下选用该材料制作本装置的压电片。在超深钻探、干热岩钻探等温度异常的特殊工况下可选用其他材料。

图3 常见高温压电材料性能对比Fig.3 Comparison of properties of common high temperature piezoelectric materials

3.2 压电片长度及位置设计

根据式(1)—式(2)可知,在外加场强一定的情况下,压电片产生的电荷与应力成正比,因此,在设计压电片长度及附着位置时应选择悬臂梁上应力最大的区域。

装置实现能量转化的关键实质上是质量块与悬臂梁在钻杆纵向振动影响下的受迫振动,采用振动频率检测系统收集信号并进行快速傅里叶变换后可得到钻杆纵向频域信号,分析后可得到其纵向振动频率。实际工作中由于地层硬度不同,钻杆纵向振动频率也有所区别。根据仪器检测结果,常规钻进过程中钻杆纵向振动频率在10 Hz 附近[18]。将悬臂梁与质量块按照表1 数据设置,材质设置为铍铜,采用COMSOL Multiphysics 数值模拟软件进行强迫振动分析,得到10 Hz 谐波扰动下悬臂梁应力变化(图4)。

图4 10 Hz 频率扰动下悬臂梁应力云图Fig.4 Stress cloud diagram of cantilever beam under 10 Hz frequency disturbance

由图4 可知,在外加一定振动荷载条件下,应力沿悬臂梁径向呈现应力集中区与低应力区的明显分区,且两区域之间存在一段应力渐变过渡区。由应力集中区及过渡区出现的位置可知,应变片应粘附在悬臂梁靠近内环一侧,覆盖范围为0~26 mm。本文选取24 mm 作为应变片长度进行后续分析计算;图4 显示固定端附近存在一段低应力区,为避开这段区域,粘附位置设置为距离内环2 mm。鉴于装置尺寸有限,在长度设计完成的情况下为尽可能增加应变片面积,应变片设置为与悬臂梁等宽,得到压电悬臂梁部分设计参数(表2)。

表2 压电片和悬臂梁的设计参数Table 2 Design parameters of piezoelectric cantilever beam

3.3 压电片厚度研究

装置的俘能元件主要利用压电片轴向形变进行能量转换,在材料及长宽比已确定的情况下,压电片的厚度变化会对装置的效能产生主要影响。本文主要采用数值模拟方法研究压电片厚度改变的情况下压电悬臂梁固有频率及开路电压的变化趋势。

3.3.1 固有频率

由于装置的发电性能与实际工作过程中的振动情况有关[19],模态分析可以得到压电悬臂梁自身各阶次的固有频率,有利于为发电装置选择合适的工作振型、规避有害振型[20];同时,对压电悬臂梁固有频率随压电片厚度变化趋势的研究也能够为压电片的设计选型提供一定的参考。

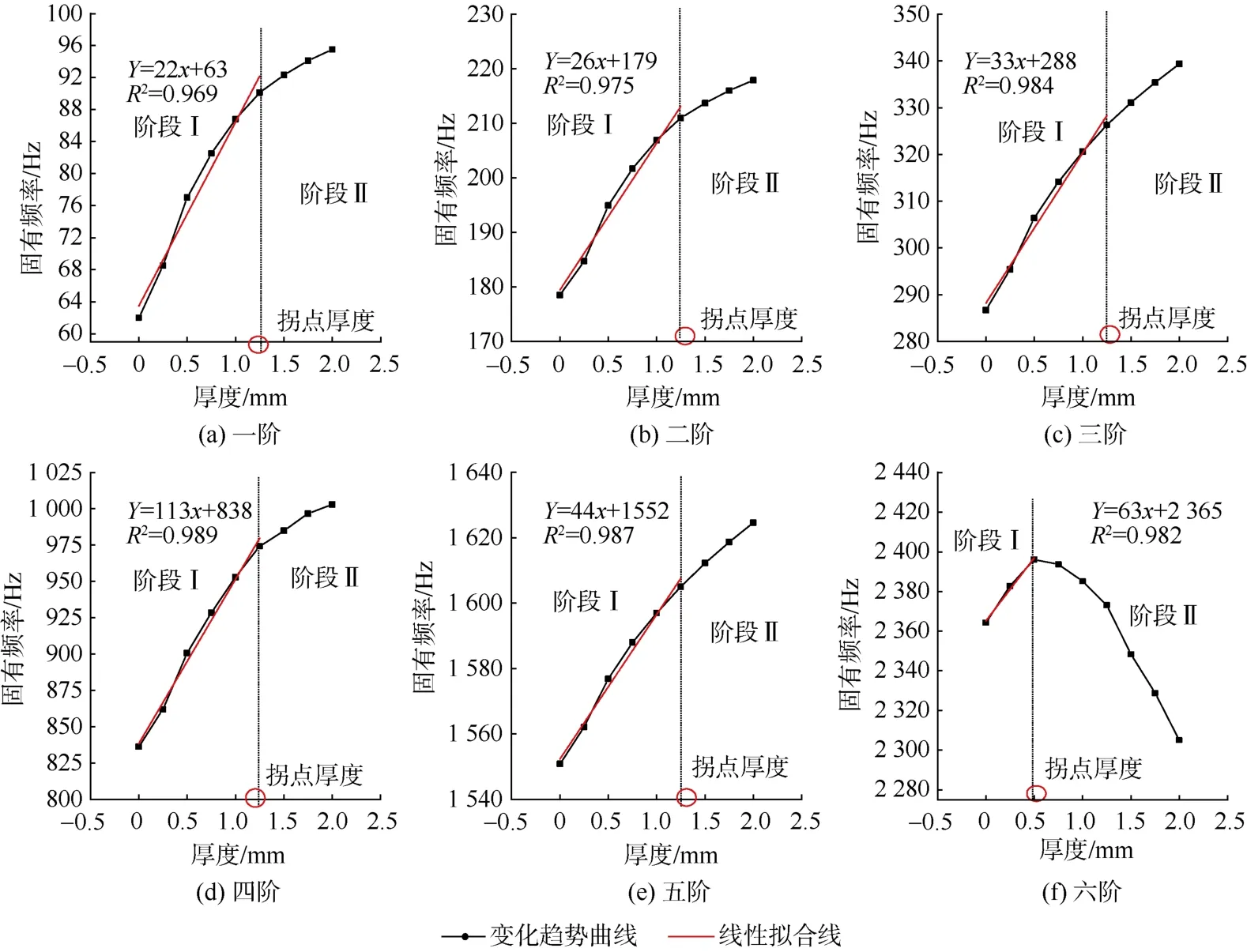

通过COMSOL Multiphysics 软件建立铍铜基板与PZT-5A 压电片的压电耦合模型,设计参数具体情况见表2;以0.25 mm 为压电片厚度增量,在0.25~2.00 mm 范围内设置8 组梯度模拟实验;同时设置厚度为0(未粘附压电片)作为对照组,进行特征频率研究并得到压电耦合模型前六阶固有频率随压电片厚度变化趋势(图5)。

由图5 可知,装置压电悬臂梁的前六阶固有频率随压电片厚度增加的变化趋势基本可分为以下两个阶段:

阶段Ⅰ:快速增长。初始阶段二者呈正相关关系,压电悬臂梁固有频率值随压电片厚度增加以近似线性的趋势快速增长,直至厚度增长至拐点厚度。

阶段Ⅱ:稳定/下降。当压电片厚度到达拐点厚度之后,压电悬臂梁固有频率变化趋于稳定,随压电片厚度增加缓慢增长;在部分阶次中也出现随厚度增加而降低的变化趋势。

图5 前六阶固有频率随压电片厚度变化趋势Fig.5 The variation trend of the natural frequencies of first six orders with the thickness of piezoelectric plates

对拐点厚度前后的压电耦合模型进行分析。在快速增长阶段,压电悬臂梁处于良好的工作状态,对处于此阶段的散点进行拟合,可得到工作状态下各阶次固有频率-厚度线性拟合方程。设计时可以此作为参考,根据固有频率要求选择合适的压电片厚度。

压电片在达到拐点厚度之后所受应力显著降低。进入稳定或下降阶段后,由于压电片厚度过大,悬臂梁振动无法迫使其产生足够形变,此时模型的运动模式实质上转变为以压电片两端为固定约束的悬臂梁的振动,因而出现固有频率增长变缓、变化趋势图出现拐点的现象。由于压电片所受应力过小无法产生足够的电荷,拐点厚度之后发电组件无法正常工作,实际设计时压电片厚度应避免超过工作阶次的拐点厚度。

由图5 可知,压电装置一阶固有频率分布在60~100 Hz,略高于钻进过程中钻杆的50~65 Hz 的峰值纵向振动频率[18],一阶振型是比较理想的随钻工作模式;四阶之后各组压电装置的固有频率与前三阶振型相比均出现大幅升高,处于此类工作环境时过高的振动频率会对装置造成一定程度的破坏,应尽量避免。

3.3.2 峰值电压及发电性能

钻进过程中,由于所钻岩层软硬程度不同,钻杆纵向振动的加速度也有所区别;本次研究将荷载情况设置为外加0.47、0.76 和1.00 m/s2加速度的振动荷载[8],分别模拟装置随钻杆在泥岩层、砂岩层和花岗岩层3 种常见岩层中钻进时的工作情况,同时设置加速度为2.00 m/s2振动荷载作为对照组。

采用COMSOL Multiphysics 软件,在原固体力学模块基础上添加压电设备模块进行多场耦合分析;将压电片上下表面分别设置为接地和终端,阻尼类型设置为各向同性损耗因子,并将外部电路负载电阻RL设置为10 kΩ。由于装置的主要工作模式为一阶振型,由图5 可知,固有频率在100 Hz 之内;故将采集范围设置为0~100 Hz,采集步长设置为10 Hz,进行频率响应研究后可得到压电片厚度改变的情况下压电悬臂梁峰值电压变化趋势,如图6 所示。

由图6 可知,在压电片厚度增加过程中,压电悬臂梁峰值电压的变化趋势大致呈现以下3 个区段。

区段Ⅰ:压电片厚度在0~1.2 mm 范围内。该区段峰值电压增减与厚度变化并未表现出良好的相关性,电压值基本在低位附近上下波动。

区段Ⅱ:压电片厚度在1.2~1.6 mm 范围内。进入该区段后,随着厚度增加峰值电压首先快速激增,跃升至某一高点后急剧下降至低位。

图6 峰值电压-厚度变化趋势Fig.6 Thickness-peak voltage variation trend

区段Ⅲ:压电片厚度在1.6~2.0 mm 范围内。该区段峰值电压恢复至低位,随压电片厚度增加而减小并趋于稳定。

压电片放电过程中,将其内部视为理想状态下的整流二极管;忽略管压降、谐波效应及内部电阻纹波电压[21]的情况下可得到电学方程如下:

式中:ω为激励角频率,rad/s;Cp为等效电容,F;S为压电片横截面积。

可知在电流Im不变的情况下,开路电压U0与压电片厚度hp呈正相关关系;但压电片厚度的增加会改变压电耦合模型的运动模式及对外加振动荷载的响应规律,最终导致电流Im降低。因此,峰值电压并不随压电片厚度单调变化,而呈波动变化并在某一参数平衡点附近达到极值。图5 所示装置一阶振型的固有频率拐点厚度与图6 中各曲线区段Ⅱ所在的厚度范围高度重合;可知压电悬臂梁各项电学参数在拐点厚度,即压电悬臂梁运动模式改变的临界点附近达到平衡,此时装置的发电性能最佳。

由图6 可知,压电悬臂梁开路电压峰值大致在15~40 V 范围内,基本可满足井下测量仪器的供电电压需求;但从频率响应结果来看,悬臂梁单臂峰值电流仅有8 mA,属于“高压低流”式放电,且受钻杆振动频率影响较大,放电稳定性不足。相比直接供电,借助装置内环附带的电容器收集储存后再使用更具有可行性。一阶模态下单个俘能盘发电功率约为2.64 W,暂不具备单独供电的能力,可作为电池组或涡轮发电机的辅助设备使用,或配置多个俘能盘提升发电量。目前压电能量回收领域整体还处于探索研究阶段,随着材料学发展和结构优化,装置的发电性能仍有巨大提升空间。

4 装置注意事项

设计完成后,为保证装置使用寿命及现场施工安全,提出以下注意事项:

装置主要采用钢材制作,整体较为沉重,组装及连接钻杆时应严格遵守施工安全条例,做好防砸、防坠落等保护工作;

发生跳钻等问题时悬臂梁可能因高频振动造成损坏,钻遇白云岩、灰岩等易跳钻地层时应密切关注装置发电性能变化,及时发现故障并维修;

装置主要回收钻杆纵向振动能量,故不适用于水平钻、定向侧钻等工艺;用于干热岩开发等项目时应根据井下温度选择合适的压电片材料;

装置外径超出钻杆直径较多,应尽量安装在近钻头端,同时密切关注钻进参数变化,防止发生井下事故。

5 结论

a.为解决井下仪器连续供电问题,基于压电效应设计了一种新型能量回收装置;装置利用压电悬臂梁将钻杆纵向振动产生的机械能转化为电能,内置的井管能够为钻井液提供流通路径,使装置能够随钻工作不影响正常钻进。

b.结合工程实际,基于COMSOL Multiphysics软件进行了建模分析,得出装置基本模态下固有频率为60~100 Hz,符合钻探过程中钻杆振动的实际工况;不同工作环境中峰值电压为15~40 V,峰值电流约8 mA,可作为供电辅助设备,目前暂不具备单独供电能力,但发电量提升空间较大,将此类能量回收装置用于钻探领域理论上具有一定的可行性和发展前景。

c.本次主要设计分析安装单个换能元件下装置的工作情况,建议后续针对如何设计结构以安装多组换能元件及安装后装置的发电性能进行研究,从而提高此类装置的实用性,使其更好地服务于钻探领域。

请听作者语音介绍创新技术成果等信息,欢迎与作者进行交流

OSID 码