用于双金属复合管涂敷的管端保护装置研究

武占文,贾 振,王长怀,张振东,芮 东

海油发展珠海管道工程有限公司,广东珠海 519090

随着海洋油气资源开发的持续深入,油气开采逐渐向深海、高温、高腐蚀环境延伸,更为复杂的服役环境对海底油气输送管道性能提出了愈加严苛的要求。针对深水油气田高温高腐蚀性油气介质(CO2、H2S含量高),常规的碳钢管和低合金钢管无法满足耐蚀性要求,国内外普遍使用兼具高强度与优异耐蚀性的双金属复合管进行高温高腐蚀性油气的输送[1-5]。双金属复合管是由基管(碳钢)和内衬管(不锈钢或耐蚀合金) 两部分组成,其中基管主要起到承压和支撑作用,用以保障管道各项力学性能,内衬管能够提高管道耐蚀性能,保证管道的服役寿命。近年来双金属复合管制造技术得到了大量的研究和推广[6-10],但双金属复合管的外涂敷及相关保护技术专业性研究和开发相对较少。

不同于常规的低碳合金钢管,双金属复合管的内衬不锈钢对异种金属接触较为敏感,在潮湿的大气环境下内衬不锈钢与碳钢或铸铁等材料接触会发生电偶腐蚀,形成内衬管铁离子污染,损伤内壁钝化膜,进而严重破坏复合管的耐蚀性。并且结构独特的双金属复合管节点焊接工艺较为复杂,对于管端U型坡口的几何尺寸精度要求很高[11-12]。目前,现有的管端保护装置已无法满足双金属复合管的管端保护要求。近年来在海底管道外防腐和“钢套钢”保温管涂敷施工中,复合管内衬不锈钢的铁离子污染和坡口损伤质量事故时有发生,这不仅给后续复合管内衬表面的再钝化和坡口修复带来很大工作量,同时也给双金属复合管的服役带来极大的质量隐患和安全风险。

本研究根据双金属复合管的防腐和保温涂敷管端保护要求,结合复合管结构特点,研发了适用于防腐喷砂除锈和“钢套钢”保温管穿管施工的两种管端保护装置,并对两种管端保护装置的使用效果进行工程应用评价。

1 双金属复合管外涂敷管端保护要求

1.1 喷砂除锈作业的管端保护要求

在钢制管道防腐在线抛丸除锈施工中,钢砂、丸磨料是引起双金属复合管内衬铁离子污染的潜在风险,利用保护装置对复合管的管端进行有效封堵保护是保证复合管内衬不被污染的主要措施。针对结构独特的双金属复合管,管端封堵保护装置不仅要满足钢砂、丸磨料封堵要求,还需确保管端保护装置在管端安装牢固,对复合管内衬无污染/坡口损伤。

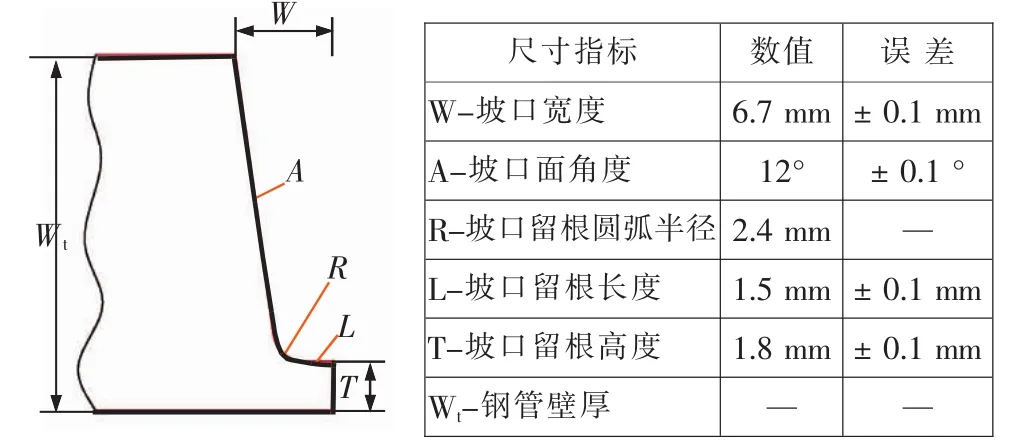

海洋油气输送用双金属复合管管端U型坡口如图1所示,对坡口结构和尺寸精度要求较高,见图2。

图1 双金属复合管管端U型坡口

图2 双金属复合管U型坡口结构和尺寸要求

本研究根据复合管管端封堵保护要求,在管端封堵保护装置的设计中采用管外套筒和管内支撑安装结构。

1.2 “钢套钢”保温管穿管作业的保护要求

双金属复合管的U型坡口尺寸较为精密,并且坡口端部凸出的内衬不锈钢极易受到磕碰损伤,在“钢套钢”保温管施工中,双金属复合管作为内管需要进行穿管作业,采用常规的叉车顶推时极易对复合管的坡口直接造成碰伤。为保证双金属复合管在“钢套钢”保温管穿管施工中坡口的质量,需研制专用的坡口保护装置。

本研究根据复合管U型坡口的结构特点,在坡口保护装置的设计中采用管端抱持结构。

2 双金属复合管管端封堵装置

2.1 装置结构

双金属复合管管端封堵装置的结构见图3。

图3 双金属复合管管端封堵装置结构

主要包括圆筒形的保护罩和内部配套的伞骨结构撑张系统。保护罩的罩底中部穿滑杆,保护罩外端的滑杆端部为把手。把手与保护罩之间的滑杆上套设有压簧,可为内部撑张系统提供张力。滑杆位于保护罩内的端部设置十字形的铰链支座,铰链支座的各分支均通过铰链连接撑张杆。各撑张杆的杆部均通过铰链连接支撑杆,各支撑杆的另一端均通过铰链连接固定铰支座,各固定铰支座分别与铰链支座的分支相对应,由此整个结构构成可撑张的伞骨结构。

为保障保护罩对管端的封堵效果和快捷安装,将保护罩的内径设计为复合管外径加4 mm,保护罩圆筒长度为140 mm。管端封堵保护装置各结构组件钢级均为不低于Q345碳钢。保护罩的罩底内侧固定设置环形橡胶垫圈,用以防止保护罩对管端U型坡口产生损伤。撑张杆的末端固定设置有橡胶垫片,保证封堵装置对复合管的内衬不造成污染。

2.2 工作原理

如图3(a) 所示,将管端封堵装置对着双金属复合管管端,推动把手挤压把手与保护罩罩底之间的压簧,使滑杆向双金属复合管移动,通过铰链支座带动铰链支座4个分支上的撑张杆端部前移,各支撑杆一端与撑张杆、另一端与与保护罩罩底内侧的各固定铰支座铰接,从而带动各撑张杆一起收拢,这时将保护罩套装于双金属复合管管端。当保护罩罩底上的橡胶垫圈顶压在双金属复合管坡口时,松开把手,压簧的张力将推动滑杆向保护罩外移动,通过滑杆驱动支撑杆和撑张杆组成的伞骨结构向外张开,撑张杆一端的橡胶垫将支撑于双金属复合管的内壁,通过橡胶垫与双金属复合管内壁之间的摩擦力,使本装置牢固套装在双金属复合管管端,在钢管进行在线抛丸除锈时实现管端的有效封堵。

2.3 工程应用

近年来,我国南海深水油气田开发力度持续加大,双金属复合管在南海大型深水油气田管道建设项目中的用量逐渐增多。为保障深水油气管道整体涂敷质量和海上焊接效率,复合管管端封堵装置在东方13-2高栏支线项目(准457 mm×15.9 mm+3 mm)、流花29-2项目(准219.1 mm×14.3 mm+3 mm)大型涂敷项目防腐施工中进行了工程应用,应用结果表明:该封堵装置能够对作业线上的钢管管端进行全面封堵保护,有效地防止了抛丸除锈过程中钢砂、丸磨料进入双金属复合管内部,保证复合管内衬层不受污染,而且整体结构轻便,安装拆卸方便。双金属复合管管端封堵装置实物如图4所示。

图4 管端封堵装置现场照片

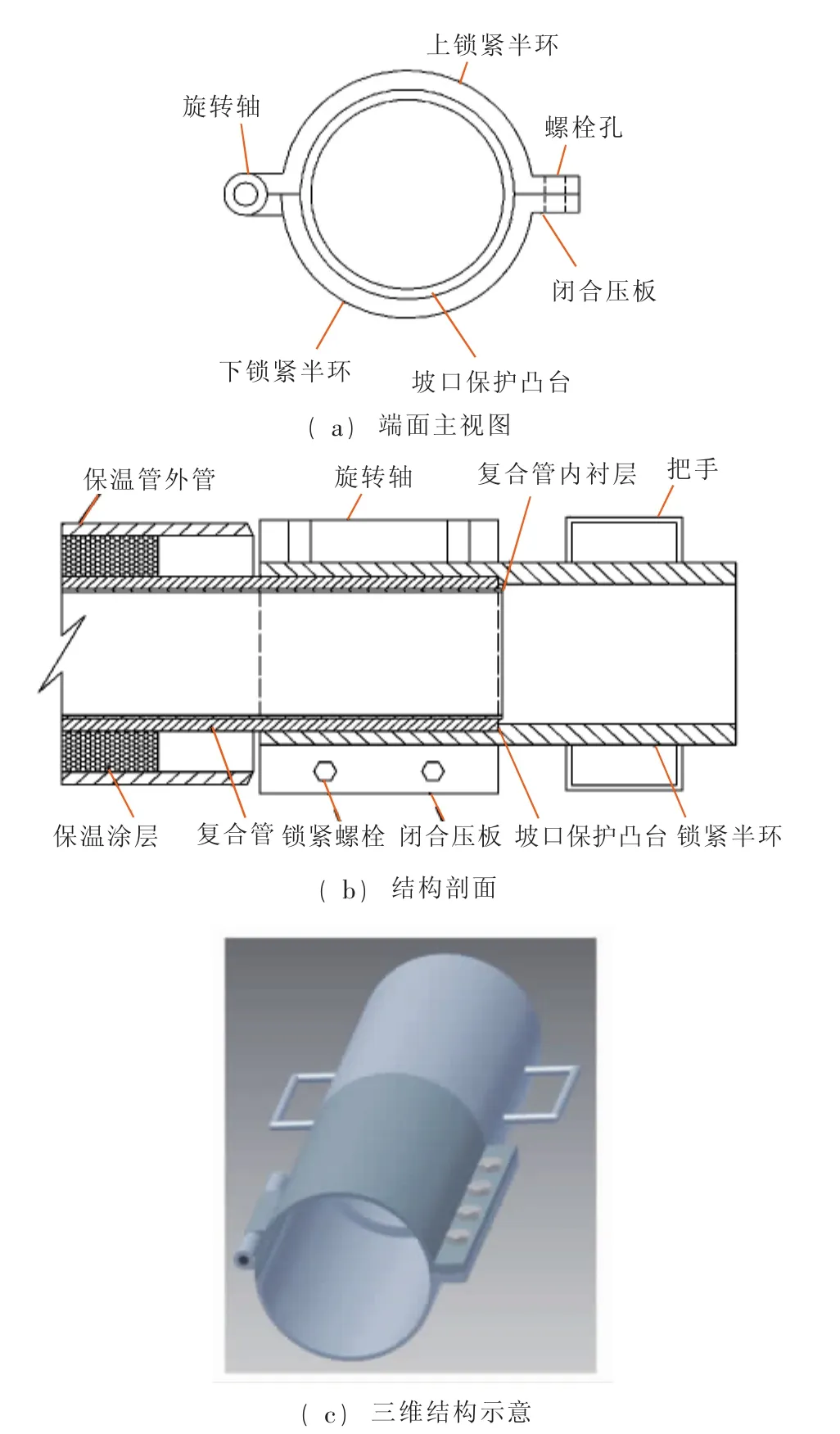

3 双金属复合管坡口保护装置

3.1 装置结构

双金属复合管坡口保护装置的结构如图5所示,主要由呈C型结构的上锁紧半环和下锁紧半环构成,两个半环的内径略大于双金属复合管的外径,材质均为强度高于X65的钢材。上、下锁紧半环的一端通过旋转轴活动连接,另一端相对应地设置有闭合压板,闭合压板之间通过螺栓连接。上、下锁紧半环的内部设置对称的坡口保护凸台,其台面凸出高度一般为双金属复合管外层碳钢管厚度的2/3,确保管端内层不锈钢复合层悬置于穿管主体装置内腔中。为便于现场安装,上、下锁紧半环还分别设置对称的把手。

图5 双金属复合管坡口保护装置

3.2 工作原理

当此管端坡口保护装置安装到双金属复合管管端时,上、下锁紧半环通过闭合压板和锁紧螺栓能够将双金属复合管管端牢固的夹持和包裹,并且坡口保护凸台直接作用于双金属复合管的基管(外层碳钢管) 管端坡口,双金属复合管内衬层管端被放置于上、下锁紧半环内部。此装置安装在复合管管端后,可利用叉车等动力机具直接顶推进行“钢套钢”保温管穿管作业,能够避免复合管管端坡口损伤,保证管端坡口质量。

3.3 工程应用

双金属复合管管端坡口保护装置已在文昌19-1N&8-3E产能释放项目(保温内管D168 mm×14.3mm+3 mm)、涠洲6-1/6-8/12-1B海底管道更换项目(保温内管D168 mm×14.3 mm+3 mm)的双金属复合管“钢套钢”保温管施工中进行了工程应用,工程应用结果表明:此坡口保护装置能够有效保护双金属复合管内衬层的坡口端面,确保复合管坡口在保温穿管时不受穿管顶推机械损伤,保证双金属复合管“钢套钢”保温管坡口质量。双金属复合管坡口保护装置实物见图6,现场穿管工程应用情况见图7。

图6 坡口保护装置

图7 现场穿管工程应用

4 结束语

根据双金属复合管防腐和保温施工要求,结合双金属复合管管端坡口结构特点,研发了复合管管端封堵装置和管端坡口保护装置,能够在抛丸除锈和“钢套钢”保温管穿管施工中对复合管管端进行有效封堵以及坡口保护,避免除锈作业对双金属复合管的内衬污染和坡口损伤,显著提高了双金属复合管的防腐和保温施工质量及效率。该系列装置的成功研发和工程应用对国内双金属复合管涂敷技术水平的提升具有重要意义。