含钚放射性废盐干法处理技术研究进展

李 迅,姜海英

1.中国原子能科学研究院 放射化学研究所,北京 102413;2.北京国原新技术有限公司,北京 102413

高温化学工艺是钚转化-纯化工艺领域中的重要组成部分,其中包括钚氧化物的直接钙热还原(direct oxide reduction, DOR)、钚金属的熔盐萃取除镅(molten salt extraction, MSE)和电解精炼除杂(electrorefining, ER)等[1-2]。这些工艺过程中不可避免的会使用到熔盐作为反应介质,熔盐的主要组分为碱金属和碱土金属的氯化物或氟化物,如NaCl/NaF、KCl/KF、LiCl/LiF、CaCl2/CaF2和MgCl2等,且多为两种或两种以上的混合盐[3]。由于钚在熔盐中的残留问题,使得在工艺尾端会产生大量含钚的放射性废盐。

这些废盐中的钚含量通常较高,达不到低放废物(LLW)的处置标准[4],不能直接进行地质处置。加之氯盐的吸湿性和腐蚀性极强,长期贮存也存在很大的安全问题。盐中残留的钚以废物的形式存放,无法再次进入核燃料循环系统,也是一种巨大的资源闲置和浪费。

因此,为了实现废物最小化,降低废盐的存放风险和处置难度,使之满足LLW处置标准,世界上主要的从事钚高温化学工艺研究和应用的国家,均加大了放射性废盐处理技术的研究力度。

放射性废盐处理技术可以分为水法和干法两大类。水法包括溶剂萃取法、电渗析还原法、氯化物阴离子交换法等[5-8],但大多存在工艺流程长、产生二次废液多、设备腐蚀严重等问题。干法包括金属化学还原法、电化学还原法、真空蒸馏法等[9-11],相比水法,干法工艺流程较短,二次废物较少,但操作难度大,对设备的要求高。

本文重点介绍了近年来世界主要国家的含钚放射性废盐干法处理研究进展,对干法处理技术路线、流程特点和发展现状进行了综述,同时也对我国废盐干法处理技术的研究现状和相关技术进行了简要介绍。

1 国外对废盐干法处理的研究

1.1 美国

美国是最早开展钚的高温化学工艺研究和应用的国家,所面临的放射性废盐处理的问题也最大。据报道[12],洛基弗拉茲环境技术场(RFETS)库存有约16 t的高温化学操作产生的废盐,含有约1 t的钚,其中大部分(11 t)为NaCl-KCl基体,其余为CaCl2基体。此外,洛斯阿拉莫斯国家实验室(LANL)也存有2 t类似的盐渣。

因此,早在20世纪80年代,美国的LANL等研究机构就对钚高温化学工艺产生的放射性废盐处理展开了研究,并针对废盐的组分和来源,开发了不同的处理工艺。

1) 金属化学还原法

金属化学还原法是指用活泼金属(Ca、La等)作还原剂还原废盐中氧化态的钚(如PuO2、PuCl3等)和其他锕系元素,生成金属或合金,在重力的作用下沉积到坩埚底部,与盐分离,从而降低废盐的放射性。根据DOR等化学还原的工艺经验,可采用该方法处理的废盐Pu含量通常较高,原则上不低于1%(质量分数)。

早期开展的研究方向主要有:

(1)溶剂萃取

用过量钙还原MSE废盐中的PuCl3和AmCl3,得到金属钚和可以直接抛弃的盐,部分镅被萃取到过量钙中,如图1所示[13]。

图1 MSE盐渣的溶剂萃取/盐反萃[13]Fig.1 Solvent extraction/salt stripping of MSE salt residues[13]

该方法得到的产品金属由两相组成,上层相为质量分数w>80%的钙、w<10%的钚、w≈10%的镅,底层相为w>90%的钚和w<10%的镅,但两相的分离十分困难,机械方法无法实现两相的分离。该方法可以将钚浓缩集中到一个体积较小的区域,以备将来处理,但不能实现钚和镅的分离。

(2) 用亚化学计量的钙选择性还原或滴定PuCl3

该技术的理论依据是PuCl3、MgCl2和AmCl3三者在熔盐体系中不同的生成能。工艺过程为将盐熔化后逐渐加入金属钙,控制钙的加入量,使之将盐中的钚和镁选择性的还原,而镅仍然留在盐相中;在重力作用下,还原出来的钚和镁共沉积到熔盐底部,定量的实现钚和镅的分离。

该技术的关键是要精确测定盐中PuCl3和MgCl2的含量,以便确定所需的钙量,或者在实验过程中能够实时监控反应消耗的PuCl3量。同时,弥散的钚金属的沉降效率也需要最大化,如采用一种近似离心分离的方法使熔盐与钚金属分离。由于目前沉降效率较低,在盐冷却后,最终钚的回收仍然需要机械分离,产品金属的密度仅为9.7 g/cm3,说明有大量的镁稀释了钚,通过量热测定其中钚含量为89.6%[14]。

(3) 用金属镧选择性还原PuCl3

LANL通过对大量与PuCl3反应的试剂(包括钙、镁、钠、镧、铈以及铈钴合金)进行研究,最终认为镧是比钙更为合适的选择性还原剂[15-16]。从镧与熔盐各组分之间化学反应方程式的自由能可以看出,在1 000 K时,镧可以还原PuCl3和MgCl2,但与AmCl3和其它盐几乎不反应。

ΔG(1 000 K)=-27 kcal/mol

用该方法获得的产品金属同样包含富钚区和富镁区两相,采取机械方法使两相分离,富钚区密度为11 g/cm3,富镁区密度为3 g/cm3。实验中钚的回收率约为86%,杂质含量约50%(质量分数),主要为镁和镧。

以上工艺过程中需要通过控制还原剂的种类和加入量,实现对废盐中金属离子选择性的还原,如用亚化学计量的钙选择性还原或滴定PuCl3,实现钚和镅的分离。该工艺中需要采用机械和人工的方式将冷却到固态的盐相与金属相分离回收,这相对水法中的氯化物-阴离子交换来说并没有明显优势和竞争力,而且要在工艺过程中确保氧化还原反应的充分进行和金属相-盐相之间的彻底分离,仍存在很多的技术难题。此外,加入还原剂在一定程度上也增加了二次废物的产生。

2) 电化学还原法

电化学还原法是指通过控制沉积电位,将钚离子和其他锕系元素离子还原成金属,与盐分离。文献[13]中提及电化学分离技术是一种比较有前途的工艺,不仅可以将锕系元素与熔盐分离,还可以通过控制沉积电位,实现Pu-Am分离、Pu-U分离等,但并未见后续深入研究的相关报道。

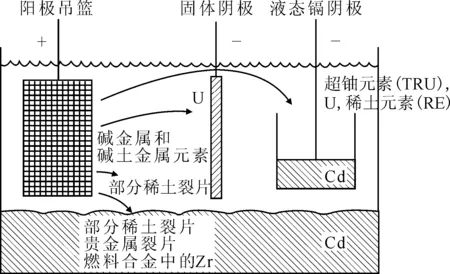

在乏燃料干法后处理领域,有不少关于熔盐电解技术应用于锕系元素分离的介绍[17-19],典型的工艺包括针对金属乏燃料的熔盐电精制(如图2[19]所示)、针对氧化物乏燃料的电解还原和电化学沉积等。尽管文献中这些电化学工艺的目的并不是为了开展放射性废盐处理,但从原理上讲是可以通过分离回收废盐中的钚等来降低熔盐中的放射性组分浓度,从而用于放射性废盐处理的。

图2 电精制过程原理示意图[19]Fig.2 Schematic diagram of electrorefining process[19]

电化学还原法处理废盐的前提是盐中的钚要以离子状态存在,因此,对于以氧化物或金属状态存在的钚,在电解前要先通过氯化等工艺进行离子态转化。相比金属化学还原法,电化学还原法可以处理Pu含量更低的废盐,但处理效率较低,耗时较长。该方法在工艺尾端同样存在高温化学还原中提到的盐相与金属相的分离问题。

3) 真空蒸馏盐法

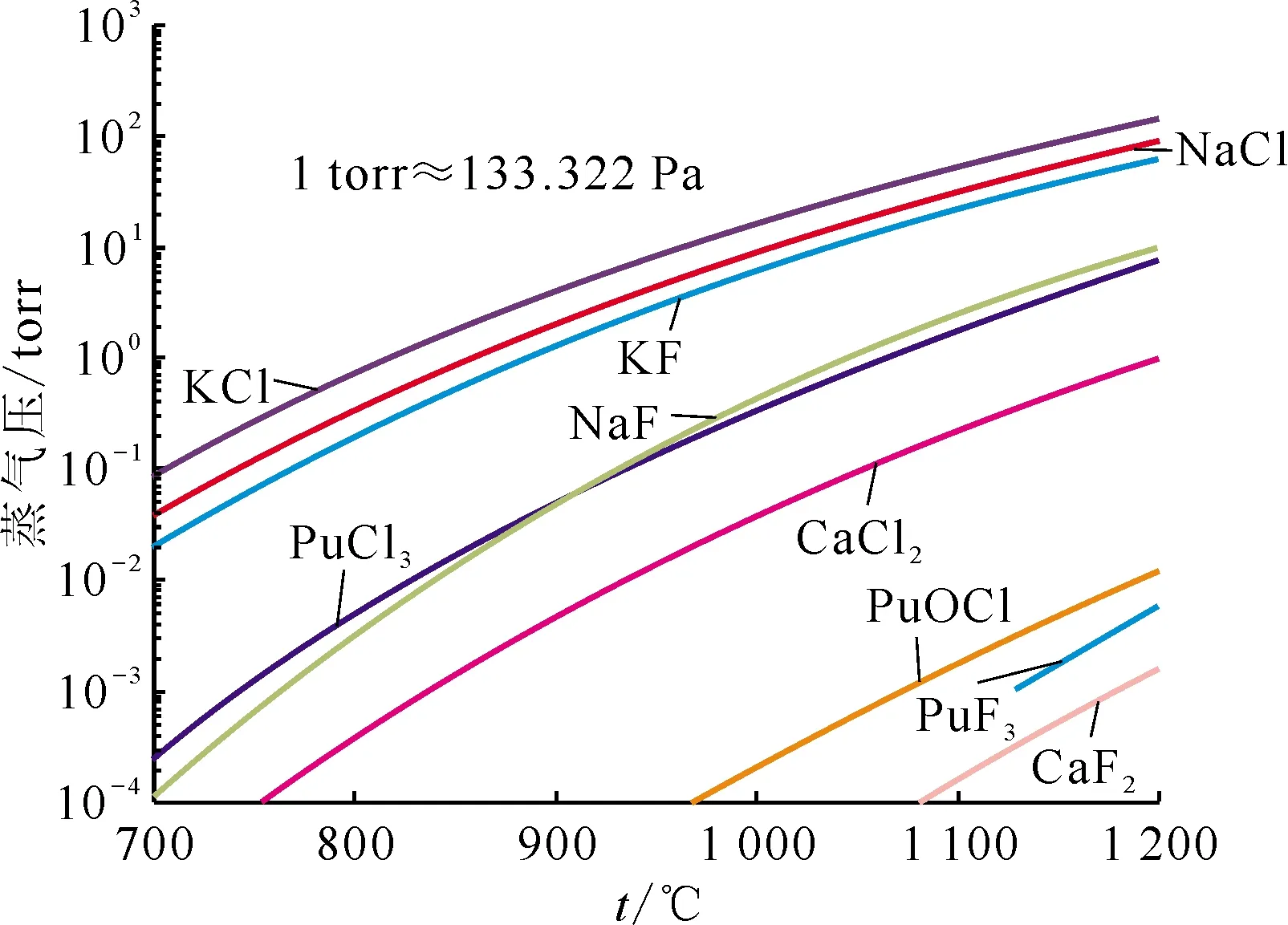

图3 部分典型氯化物和氟化物盐的蒸气压比较[20]Fig.3 Comparison of chloride and fluoride salts volatility[20]

真空蒸馏盐法(vacuum salt distillation, VSD)利用废盐基体与锕系氧化物/氯化物的蒸气压不同(如图3[20]所示),在高温低压的环境下,使蒸气压较高的熔盐基体(如NaCl、KCl)蒸馏出去,钚氧化物/氟化物/氯氧化物残留在坩埚内,从而实现盐与放射性物质的分离。该方法要求废盐中Pu的存在形态与盐基体组分之间存在较大的蒸气压差距,以利于提高分离效果,如Pu以蒸气压很低的氧化物或金属形态存在,盐组分为蒸气压较高的NaCl、KCl等,而对于NaF和PuCl3这样蒸气压较为接近的组分,则需要预先将PuCl3转化成蒸气压更低的PuO2,或将NaF转化成蒸气压更高的NaCl或KF,再进行VSD分离。对于废盐中Pu的浓度,该方法没有特别要求。

相比前两种方法而言,真空蒸馏盐法的研究起步较晚。LANL[12]于20世纪90年代中期,才开始高温真空蒸馏含钚废盐的研究。该工艺的任务是分离净化盐和锕系元素,同时使产生的二次废物最小化。分离出的氯盐作为LLW处置,锕系氧化物粉末浓缩后满足长期贮存的标准。研究结果表明:真空蒸馏适用于NaCl-KCl盐渣的处理,废盐中的钚质量分数可以从10%以上降低到10-6级别,但对CaCl2基的废盐真空蒸馏需要更高的温度,这使得真空蒸馏相比其他工艺没有明显优势。

萨凡纳河国家实验室(SRNL)在2009年9月—2011年1月期间也开展了类似的研究[20],建立了VSD设备(如图4所示),并对蒸气压较低的氯化物和氟化物盐的真空蒸馏工艺进行了研究。首先,通过KOH与CaCl2、CaF2反应生成KCl或KF、水蒸气和氧化物;之后,其中蒸气压较高的KCl、KF和过剩的KOH通过VSD去除。实验经过了小规模和中试规模的工艺验证,证实了以上先转化再蒸馏的工艺可以在1 000 ℃以下从废盐中间接去除CaCl2、CaF2等蒸气压较高的卤化物。

图4 中试规模的非放VSD设备[20]Fig.4 Non-radioactive pilot-scale VSD apparatus[20]

爱达荷国家实验室(INL)开展了工程规模的镉蒸馏工艺研究,以回收电解精炼阴极产物中的锕系元素[21]。实验装置如图5所示,该装置用于处理电解精炼后阴极产物,首先在低温下蒸馏Cd,之后进一步升温熔铸U-Pu合金。该研究的处理对象虽不同于一般放射性废盐,但对废盐的干法处理亦有很强的借鉴意义。研究结果表明:真空蒸馏工艺可以成功地分离Cd-盐(LiCl-KCl)-(Pu-U),Pu-U产品中的Cd含量低于检出限(ICP-OES),Cd蒸馏速率可达0.41 g/(min·cm2),回收率高于99%。

1——温度传感器,2——喷溅防护罩,3——感应圈,4——石墨炉衬,5——蒸发坩埚,6——辅助加热器,7——热辐射屏蔽板,8——冷凝器,9——收集坩埚图5 镉阴极蒸馏设备示意图[21]Fig.5 Schematic diagram of Cd cathode processor[21]

4) 其他方法

除以上几种方法外,针对一些特殊用途和组分的废盐,美国的研究机构开发了一些专门的处理工艺。如LANL对于DOR产生的以CaCl2组分为主、以熔盐复用为目的的废盐开发的再生工艺[22]。DOR废盐中除基体CaCl2外,还包含反应副产物CaO,以及少量未完全反应的PuO2和未分离出的金属 Pu。

之前阿贡国家实验室(ANL)开展了电解还原CaO的工作,但电解槽的设计和研制需要花费太多时间。由于相分离较差和CaO溶解不完全,导致沉淀CaO 的工艺研究没有成功。最后被证实有希望成功的工艺是用适当的氯化剂使CaO转化成CaCl2,设备结构示于图6[22]。

1——热偶套管,2——氩气进气管,3——鼓泡管,4——取样口和安全排气口,5——排气管,6——炉口法兰,7——熔盐,8——炉管,9——保护罐,10——MgO坩埚,11——半球形金属垫片,12——陶瓷垫片图6 DOR废盐再生设备示意图[22]Fig.6 Apparatus for DOR spent-salt regeneration[22]

该工艺选用Cl2/HCl/COCl2气体作氯化剂,以一定流量通入熔融状态的废盐,将CaO转化成CaCl2,使之达到DOR工艺初始装料时的CaCl2要求,在后续实验或生产中重复利用。实验确定了Cl2为效果最好的氯化剂,利用该工艺再生的废盐开展了一百次以上的DOR实验,与新盐相比,再生盐对实验结果无明显影响,证实了废盐再生和复用的可行性。

1.2 法国

受LANL研究工作的启发,法国原子能委员会(CEA)下属的研究机构,于20世纪90年代末也开始对含钚的高温化学盐渣处理工艺进行研究[11]。

研究内容包括:真空蒸馏原理以及设备(如图7和图8所示)[11]、各熔盐组分的蒸气压和工艺因素(包括温度、真空度等)对蒸馏速率的影响。为了防止PuCl3随碱金属氯化物一起蒸发,影响钚的净化系数,增加了用Na2CO3将蒸气压较高的PuCl3预先氧化成蒸气压极低的PuO2的工艺环节。反应方程式如下:

2PuCl3+3Na2CO3=2PuO2+6NaCl+CO+2CO2

2PuOCl+Na2CO3=2PuO2+2NaCl+CO

之后再用氯气喷射的方式将过剩的Na2CO3、碱金属和碱金属氧化物转化成碱金属氯化物。

1——钽坩埚,2——连接计算机的热电偶,3——真空调节阀,4——顿巴黄铜,5——皮拉尼真空计,6——压力计,7——冷却过滤器,8——馏出物模具图7 公斤级蒸馏设备[11]Fig.7 Kilogram-scale distillation equipment[11]

1——冷凝区,2——蒸发舱,3——带进料坩埚的蒸发舟图8 中试规模的蒸馏设备[11]Fig.8 Pilot-scale distillation apparatus[11]

研究结果显示:NaCl/KCl废盐中钚的净化系数高于20 000,馏分盐满足可丢弃低水平放射性废物的要求。

1.3 韩国

近年来,韩国在乏燃料干法后处理领域的研究十分活跃。由于干法后处理领域也经常会用到NaCl-KCl和LiCl-KCl等氯化物熔盐,产生含有稀土氯化物或锕系氯化物的废盐,所以同样面临放射性废盐的处理问题。

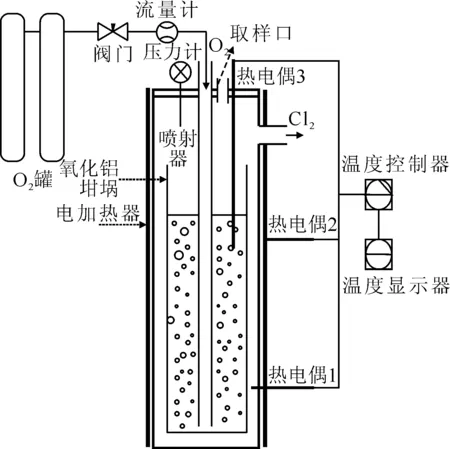

韩国原子能研究院(KAERI)核燃料循环研发组[23-24]针对废盐蒸馏前稀土氯化物和锕系氯化物的氧化工艺开展了研究工作。研究中采用氧气喷射法(如图9所示),确定了温度和时间对氧化反应的影响,证实了该工艺的可行性,并对氧化产物种类为氧化物和氯氧化物进行了讨论。

在随后的蒸馏工艺研究中,利用图10中的设备,研究了温度、压力和时间等工艺参数对从LiCl-KCl共晶盐和稀土沉淀物混合物中真空蒸馏分离纯LiCl-KCl的影响,并建立了盐蒸馏模型[25]。

图9 氧气喷射法实验设备原理图[23]Fig.9 Schematic diagram of experimental sparging apparatus[23]

图10 KAERI的盐真空蒸馏实验设备[25]Fig.10 Apparatus of VSD in KAERI[25]

Kwon等[26]针对干法后处理电解精炼工艺中的固体阴极产物——U枝晶和LiCl-KCl共晶盐(40%,质量分数)的夹杂物,采用筛板坩埚筛分和真空蒸馏盐的组合工艺,对金属产品和废盐进行了分离。实验设备原理图示于图11[26]。

设备中的坩埚在电机的驱动下可实现180°倾转。在600 ℃下,倾转坩埚,使液态熔盐经过孔径150 μm的筛板过滤,大部分熔盐流入底部的回收舟中,铀沉积物由于熔点较高,保持固态,留在坩埚内。完成该步骤后,坩埚复位,升高温度,在820 ℃下真空蒸馏,除去少量残留的盐。整个工艺过程可连续操作,最终产品中盐残留量低于0.1%(质量分数)。

该方法为含有高熔点金属或氧化物的废盐的处理开拓了一个新思路。

1——电机,2——蒸馏塔,3——加热器,4——坩埚,5——筛板,6——铀沉积物,7——热屏蔽,8——盐回收舟,9——真空泵图11 熔盐筛分和真空蒸馏组合系统原理图[26]Fig.11 Schematic diagram of salt separation system composed of liquid salt separation and vacuum distiller[26]

1.4 日本

日本从20 世纪90年代加强了乏燃料的干法后处理技术的研究,其主流技术为电冶金技术(electro-metallurgical technology,EMT)。为了分离阴极产物中所夹带的熔盐混合物和/或金属 Cd,以及对沉积了大量裂变产物的 LiCl-KCl 熔盐电解质进行更换和处理,他们也开展了熔盐减压蒸馏技术的研究。

日本电力工业中央研究院(CRIEPI)[27]在1 273~1 573 K、10~300 Pa压力条件下,对快堆乏燃料经EMT 处理后得到的表面附着LiCl-KCl-UCl3盐的 U-Zr 阴极金属产物进行蒸馏处理,可以使夹带的混合物完全除去,得到的高铀含量电解产物中Cl的含量降低至原来的1/200,氯盐的回收率为95.6%。所用的蒸馏设备为上部蒸发下部冷凝的立式结构,如图12所示。

1——热电偶,2——蒸发区,3——连接区,4——冷凝区箭头方向为氯化物蒸发流向图12 高温蒸馏设备示意图[27]Fig.12 Schematic diagram of high-temperature distillation apparatus[27]

1——顶部法兰,2——肋板,3——挡板,4——接收器,5——次加热器,6——主加热器,7——炉胆,8——二级坩埚,9——一级坩埚,10——炉体外壳图13 蒸馏设备示意图[28]Fig.13 Schematic diagram of distillation apparatus[28]

CRIEPI与日本原子能研究所(JAERI)[28]合作研究了液态Cd阴极产物的减压蒸馏工艺。在1 073 K温度下,对组成为2.9%(质量分数,下同)U-8.7%Pu-88.4%Cd的液态Cd 阴极产物进行了减压蒸馏处理。结果显示:U-Pu-Cd合金中 Cd 的质量分数可降低至 0.05%以下,99%以上的 Cd 被蒸发,冷却后以纯净的液态镉形式被收集。但目前的实验规模还较小,处于10 g量级。该研究中所采用的蒸馏设备加热区和冷凝区与图12相反,为下部蒸发上部冷凝,如图13所示。

2 我国对废盐干法处理的研究

我国干法工艺的研究工作开展较晚,产生的放射性废盐总量不多,因此对于放射性废盐处理的研究工作也较少,但相关领域的研究仍有一些借鉴之处。

中国原子能科学研究院(以下简称“原子能院”)的李迅等[29]针对DOR的废盐再生,以HCl作氯化剂,开展了不同工艺条件下的熔盐氯化实验。实验结果显示:CaCl2熔盐中的CaO氯化率可以稳定在95%以上,CaO在熔盐中的质量分数w<0.5%。这对于熔盐复用十分有利。

原子能院的唐洪彬等[30]开展了液体阴极法回收废盐中钚离子的模拟实验研究,熔盐体系为NaCl-KCl共晶混合盐,以Ce模拟Pu,用Sn作为液体阴极材料。实验可使熔盐中CeCl3质量分数降低到0.04%以下,有望应用于含钚高温化学盐渣中钚离子的回收。

VSD方面,中国科学院上海应用物理研究所的窦强[31-32]、耿俊霞等[33]基于钍基熔盐反应堆燃料处理中回收和纯化核燃料载体氟盐(7LiF-BeF2)的工艺需求,参考韩国原子能研究所研制的热失重蒸馏装置,研制了热失重蒸发炉(如图14所示),开展了减压蒸馏技术研究,研究了温度、压力对蒸发速率的影响,但目前研究对象主要为包含各类单组分氟化物和模拟裂变产物的FLiNaK熔盐体系[34-36]。

1——称重元件,2——热辐射盾,3——内衬,4——蒸发坩埚,5——加热器,6——真空系统图14 热失重熔盐蒸发炉的结构示意图[32]Fig.14 Schematic diagram of salt evaporation furnace for thermogravimetric analysis[32]

中南大学冶金与环境学院的向小艳等[37]在实验室简易蒸馏装置上开展了熔盐蒸馏法回收粗四氯化钛沉淀泥浆中的TiCl4研究,利用泥浆中TiCl4与泥渣的沸点差异实现TiCl4与泥渣的分离。通过蒸馏条件试验,考察了熔盐种类、蒸馏温度、蒸馏时间及泥浆与熔盐比例对Ti、Nb和Al蒸发率的影响,得到的蒸馏残渣可采用真空蒸馏的方法回收其中的氯化物,实现熔盐的循环利用。

3 结束语

根据以上文献调研情况可以看出,含钚放射性废盐干法处理技术按放射性废盐处理后的用途可以分为两大类:再生复用和分离净化。分离净化工艺按照所分离出的对象不同又可以分为“分离钚工艺”和“分离盐工艺”,其中分离钚工艺包括“活泼金属化学还原分离钚”和“电化学还原分离钚”,分离盐工艺主要是指真空蒸馏盐。

再生复用工艺在处理DOR废盐上独具优势,再生后的盐可以作为原料在DOR工艺中复用,减少CaCl2的投入量。该法具有较大的局限性,对于其他工艺废盐的处理并不适用。

活泼金属化学还原分离钚工艺的技术难度较大,还原剂过量值精度要求高,会产生二次废物,金属与盐相分离困难,且两相之间存在钚含量较高的黑盐层,影响净化系数,分离出的金属相多为合金,要得到纯钚仍需后续分离。

电化学还原分离钚可以实现钚与其他锕系元素之间的分离,但需要预先将熔盐中的钚转变成离子态,由于多使用液体阴极,得到的金属相也为合金相,要得到纯钚也需要后续分离。该工艺同样存在盐相与金属相分离困难以及黑盐层的问题。

真空蒸馏盐需要将熔盐中高蒸气压的钚氯化物转化成低蒸气压的钚氧化物,氟化物盐需要转化成氯化物盐,氯化物熔盐中除CaCl2蒸馏难度较大外,其他常用碱金属和碱土金属氯化物盐均可蒸馏,适用性较广,且过程中不产生二次废物,有利于废物最小化。馏分盐中钚含量极低,满足LLW标准要求,残余产物中的盐含量也很低,满足长期贮存标准。目前需要解决的问题多为提高蒸馏速率、研制温度场更为合理、利于盐蒸馏和凝结的装备等。

综上所述,通过各工艺路线的分析比较可以发现,除CaCl2基的废盐外,VSD工艺优势明显,也是近年来国外研究的热点。国内在放射性废盐处理领域的研究尚处于模拟实验的起步阶段,与国外存在明显差距,应加大投入力度,早日进入到放射性废盐处理的实质性研究阶段。