蜂窝状Ce/Cr掺杂Cu基催化剂用于乙烷的催化燃烧

汪 鹏,王学海,刘忠生

(中国石化 大连石油化工研究院,辽宁 大连 116045)

挥发性有机物(VOCs)是引起光化学烟雾、雾霾等极端污染现象的主要污染物之一,其超量排放引起的环境问题对人类健康和生态环境危害严重。乙烷是主要的低碳烷烃VOCs,主要来源于石油炼制、有机化工生产、煤气化、机动车尾气排放等过程[1-2]。在VOCs处理中,催化燃烧(氧化)是一种清洁高效的方法,通过催化剂的作用在一定反应温度下可将VOCs燃烧为无害的CO2和H2O。目前,工业上广泛应用的VOCs催化燃烧催化剂为以贵金属Pt、Pd为活性组分的蜂窝整体式催化剂。与非贵金属催化剂相比,贵金属催化剂在相对较低的反应温度下对VOCs具有更高的催化氧化活性,且对于乙烷等分子结构稳定、较难氧化的低碳烷烃,贵金属催化剂的催化活性也明显优于过渡金属催化剂[3]。但贵金属催化剂价格昂贵,限制了催化燃烧技术的推广应用。

Cu基催化剂具有良好的催化活性,其对苯类及其他VOCs的催化氧化引起了研究者的兴趣[4-6]。然而,单组分Cu催化剂对乙烷的氧化效果不佳。研究表明,掺杂稀土元素Ce后复合氧化物可提高催化剂的储氧性能和氧化还原性能,有利于有机物催化氧化反应的进行[7-8]。此外,含有过渡金属Cr的氧化物催化剂,对于含氧有机物和含氯有机物具有高催化活性[9-10]。目前,Cu基非贵金属催化剂在有机物催化氧化方面的研究以粉体催化剂为主,尚未见蜂窝状Cu基催化剂用于乙烷催化燃烧的报道。

本研究以蜂窝堇青石陶瓷为载体,采用浸渍法负载氧化铝涂层和活性组分,制备了Ce或Cr掺杂的Cu基蜂窝状催化剂,用于乙烷的催化燃烧。通过对催化剂的BET,XRD,XPS,H2-TPR表征和反应产物分析,对比分析了过渡金属掺杂对Cu基催化剂性能的影响,并考察了不同反应物浓度和反应空速下催化剂的活性和稳定性。

1 实验部分

1.1 催化剂的制备

选用200目蜂窝堇青石陶瓷(主要成分为SiO2-MgO-Al2O3,浙江泰德新材料有限公司)为载体,通过铝溶胶浸渍法制备氧化铝涂层:将拟薄水铝石粉、去离子水和浓硝酸按一定比例混合搅拌,陈化3 h后获得铝溶胶浸渍液;将蜂窝堇青石陶瓷置于浸渍液中浸渍5 min后吹扫掉蜂窝孔道内残余液体;在100 ℃干燥6 h、500 ℃焙烧2 h,得到涂覆氧化铝涂层的堇青石陶瓷载体,记为Al2O3/堇青石。

采用一步浸渍法负载活性组分:将一定量的活性组分前驱体(Cu(NO3)2·3H2O和Ce(NO3)3·6H2O或Cr(NO3)3·9H2O)分别溶于去离子水中,制成活性组分浸渍液,其中掺杂元素与Cu的摩尔比为1∶1;将上一步骤获得的Al2O3/堇青石置于浸渍液中浸渍5 min后吹扫掉蜂窝孔道内残余液体;经100 ℃干燥6 h、600 ℃焙烧2 h后得到Ce或Cr掺杂Cu基复合催化剂,记为Cu-Ce催化剂和Cu-Cr催化剂。

催化剂活性组分的负载量(以氧化物计)为整个催化剂(载体+涂层+活性组分)质量的1.50%。Cu-Ce催化剂中CuO负载量约为0.61%;Cu-Cr催化剂中CuO负载量约为0.77%。

不掺杂Ce或Cr,得到单活性组分Cu基催化剂(记为Cu催化剂),CuO负载量1.50%。

1.2 催化剂的表征

采用吸附仪(Micromeritics-ASAP2420型,麦克默瑞提克(上海)仪器有限公司)测试N2吸附脱附曲线,根据BET方法分析催化剂的比表面积和孔结构。以CuKα为辐射源,采用X射线衍射仪(X’Pert PRO MPD型,荷兰帕纳科公司),在2θ=5°~70°范围内测试分析催化剂的晶体结构。以AlKα为辐射源,采用X射线光电子能谱仪(Multilab 2000型,美国热电公司)测定催化剂的表面氧原子结合能,并利用C 1s在286.4 eV的标准峰位对获得的数据进行校正。采用全自动化学吸附仪(AUTOCHEM 2910型,麦克默瑞提克(上海)仪器有限公司)进行催化剂的H2-TPR分析:将约50 mg样品置于U型石英管内,以10 ℃/min的升温速率从室温升至650 ℃,H2体积分数为10%,其余为N2,总流量为30 mL/min。

1.3 催化剂的活性评价

催化剂对乙烷催化燃烧的活性评价在催化剂评价装置(KCE-1型高温催化剂评价装置,洛阳凯美胜石化设备有限公司)上进行:将催化剂置于反应器中,利用热电偶控制反应器温度,通过质量流量计和空气泵分别控制乙烷和空气的流量。反应条件:催化剂体积约为80 mL(φ4.5 cm×5 cm),反应温度(反应器入口温度)为200~600 ℃,反应气为乙烷-空气混合气,乙烷质量浓度为500~4 000 mg/m3,空气流量为13.33~40.00 L/min,获得的相应反应空速为10 000~30 000 h-1。

采用总烃分析仪(J.U.M. 3-900型,德国J.U.M.Engineering公司)在线检测反应器入口和出口的总烃质量浓度,分析时将采样口与分析仪连接,测定数据值稳定后(约1 min)直接读取数据。采用气相色谱仪(SHIMADZU GC-2014型,岛津企业管理(中国)有限公司)分析反应后尾气中的有机产物。根据下式计算乙烷转化率(η,%)。

式中,ρ入口和ρ出口分别为反应器入口和出口的总烃质量浓度,mg/m3。

根据乙烷转化率随温度的变化曲线,通过T10(乙烷转化率为10%时的反应温度)、T50(乙烷转化率为50%时的反应温度)和T90(乙烷转化率为90%时的反应温度)对比分析催化剂的活性。

2 结果与讨论

2.1 催化剂的表征结果

对制备的催化剂进行表面性质分析,结果如表1所示。单活性组分Cu催化剂的比表面积达到22 m2/g,活性组分经过Ce和Cr掺杂改性后,比表面积微降至20 m2/g。Cu-Ce催化剂的孔体积和平均孔径较未掺杂的Cu催化剂均略有下降,分别由原来的0.039 cm3/g和7.11 nm降至0.032 cm3/g和6.36 nm。而Cu-Cr催化剂的孔体积未发生明显变化,孔径略微增至7.97 nm。上述分析结果表明,掺杂Ce或Cr后,催化剂的比表面积和孔结构未发生明显变化。

表1 不同活性组分催化剂的孔结构参数

通过XRD分析了催化剂的晶相结构,结果如图1所示。

图1 不同活性组分催化剂的XRD谱图

与未负载活性组分的Al2O3/堇青石相比,Cu基(Cu、Cu-Ce和Cu-Cr)催化剂的特征峰未发生明显变化。但在Cu催化剂中,2θ=36.7°处出现了归属于CuO晶相的特征峰[11]。掺杂Ce和Cr后,该特征峰消失,同时未出现明显的Ce和Cr氧化物的特征峰,可能是Ce和Cr与Cu结合形成了复合氧化物的结构,由此导致CuO晶相特征峰的消失。复合结构的晶相改变了催化剂表面的结构,可能引起表面化学吸附氧含量的变化。

通过XPS分析了催化剂表面氧元素的结合能,结果如图2所示。由图2可见,O 1s特征峰可以分为3个不同的特征峰,在529.3~529.8 eV范围内为晶格氧(标记为Oα’),在531.3~531.9 eV范围内为化学吸附氧(标记为Oα),在532.8~533.1 eV范围内为吸附水中的氧(标记为Oβ)[5,12-13]。掺杂后的Cu-Ce和Cu-Cr催化剂表面的Oα分别占比56.82%和55.40%,较未掺杂的Cu催化剂的48.33%有明显提高。在Cu催化剂中掺杂Ce或Cr,改变了催化剂表面的晶相结构,由此引起催化剂表面化学吸附氧的变化,提高了其含量,有利于催化反应过程中反应物的吸附和活化,从而促进催化氧化反应的进行[14-15]。

图2 不同活性组分催化剂表面氧元素的XPS谱图

催化剂的氧化还原性能对催化反应的进行有重要影响,通过H2-TPR进一步表征Cu基催化剂的氧化还原性能,结果见图3。由图3可知:Cu-Ce和Cu-Cr催化剂的还原峰温度(156 ℃和172 ℃)明显低于Cu催化剂;在186 ℃和205 ℃,Cu催化剂出现重叠特征峰,分别归属于Cu2+向Cu+的变化和Cu+向Cu0的变化[11]。可见,Ce或Cr的掺杂改性提高了催化剂的氧化还原性能,有利于催化反应的进行。

图3 不同活性组分催化剂的H2-TPR曲线

2.2 催化剂的活性评价结果

2.2.1 不同活性组分催化剂的活性比较

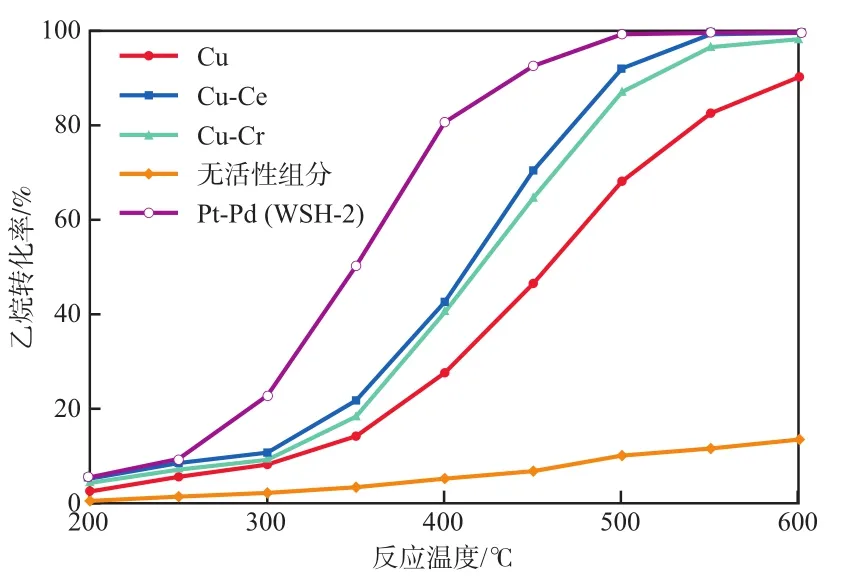

在入口乙烷质量浓度2 000 mg/m3、反应空速20 000 h-1的条件下,评价了不同活性组分催化剂对乙烷催化催化燃烧反应的活性,结果如图4所示。

图4 不同活性组分催化剂对乙烷的转化率

在200~600 ℃范围内,不同催化剂对乙烷的转化率均随着反应温度的升高呈递增趋势。Cu-Ce催化剂在500 ℃下对乙烷的转化率可达90%以上,高于Cu-Cr催化剂的87%和Cu催化剂的68%,在550℃下几乎可实现乙烷的完全转化,而单活性组分Cu催化剂在600 ℃的较高反应温度下对乙烷的转化率仅有90%。Cu-Ce催化剂在200~600 ℃范围内对乙烷的转化率略高于Cu-Cr催化剂,可能与催化剂表面的化学吸附氧含量和氧化还原性能相关。在200~600 ℃范围内,随着反应温度的升高,无活性组分的Al2O3/堇青石对乙烷的转化率呈逐渐上升趋势,但在600 ℃时乙烷的转化率也仅达到14%。WSH-2为工业上应用的VOCs催化燃烧催化剂[16],主要活性组分为Pt和Pd。本实验制备的非贵金属Cu-Ce催化剂与工业应用的WSH-2贵金属催化剂相比,在550 ℃以下对乙烷的催化燃烧活性还有一定差距,但在催化剂成本上具有较大的优势。

上述结果表明,Ce或Cr的掺杂提高了Cu基催化剂在较低反应温度下对乙烷的催化燃烧活性。如表2所示,Ce或Cr掺杂后的Cu基催化剂的T10与未掺杂时相比,T10略有降低。Cu-Ce催化剂较未掺杂的Cu催化剂对乙烷催化转化的T50和T90分别降低了46 ℃和101 ℃,降幅高于Cu-Cr催化剂的38 ℃和78℃。结合表征分析结果可知,掺杂Ce和Cr后引起的催化剂比表面积和孔结构的微小变化并未对催化剂的性能产生明显影响,而掺杂后催化剂的表面活性氧含量增加,提高了催化剂的氧化还原性能,这可能是催化剂活性提升的主要原因。

表2 不同活性组分催化剂的T10、T50和T90

对Cu基催化剂在不同反应温度下的产物进行分析,结果如图5所示。在200~600 ℃范围内,Cu-Ce催化剂反应后的尾气中除了未反应的乙烷还检测到其他微量的有机物(甲烷、乙烯和丙烷,均低于10 mg/m3),可能是在Cu-Ce催化剂的作用下乙烷分子发生断裂、脱氢以及聚合而产生的。Cu-Cr催化剂和Cu催化剂与Cu-Ce催化剂的反应产物较为一致,反应后的尾气中也产生了少量的低碳烃。

图5 不同活性组分催化剂在不同反应温度下反应产物分析

综上,所制备的催化剂中Cu-Ce催化剂具有较高的催化活性,故后续采用Cu-Ce催化剂进行实验。

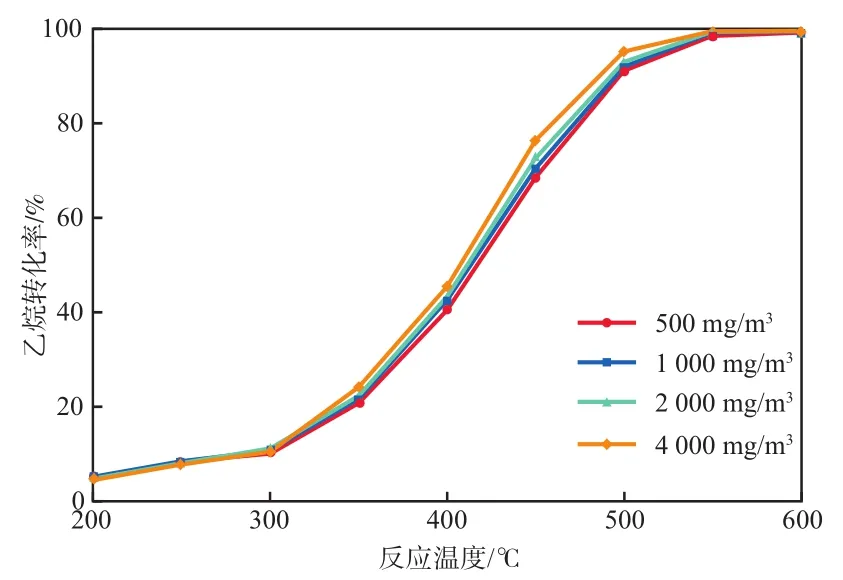

2.2.2 反应物浓度对催化剂活性的影响

设定反应空速为20 000 h-1,考察不同反应物浓度条件下Cu-Ce催化剂对乙烷燃烧的催化活性,结果如图6所示。在不同反应物浓度条件下,乙烷转化率在200~600 ℃的变化趋势基本一致,500 ℃时乙烷转化率均可达90%以上。在较高反应物浓度条件下,Cu-Ce催化剂在相同反应温度下对乙烷的转化率略高于较低浓度条件下,可能是由于反应物在催化剂作用下反应,放出的热量提高了催化剂上部床层的温度(如表3所示),从而促进了乙烷的转化。由此,在较高反应物浓度(4 000 mg/m3)条件下,催化剂的T90(486 ℃)也略低于其他浓度条件下的T90(494~498 ℃)。

图6 反应物浓度对Cu-Ce催化剂乙烷转化率的影响

表3 450 ℃不同反应物浓度下的出口温度和T90

2.2.3 反应空速对催化剂活性的影响

设定入口乙烷质量浓度为2 000 mg/m3,进一步考察了不同反应空速条件下Cu-Ce催化剂对乙烷的转化率,结果如图7所示。在300 ℃以下,反应空速对Cu-Ce催化剂的活性没有明显影响。在300~550℃,Cu-Ce催化剂在较低反应空速10 000 h-1下的转化率略高于20 000 h-1空速下。反应空速升至30 000 h-1时,乙烷转化率受到较大影响,有所下降,但在550 ℃仍可实现90%以上的转化。

2.3 催化剂的稳定性

在反应温度550 ℃、反应空速20 000 h-1、入口乙烷质量浓度2 000 mg/m3的条件下,考察了100 h内Cu-Ce催化剂对乙烷转化的稳定性,结果如图8所示。由图8可见,乙烷转化率在100 h内基本稳定在99%以上,表明制备的Cu-Ce催化剂对乙烷的催化燃烧具有良好的催化稳定性。

图7 反应空速对Cu-Ce催化剂乙烷转化率的影响

图8 Cu-Ce催化剂催化乙烷燃烧的连续运行结果

3 结论

a)经Ce或Cr掺杂后的蜂窝状Cu基复合催化剂,对乙烷催化燃烧的活性明显提高。在入口乙烷质量浓度2 000 mg/m3、反应空速20 000 h-1的条件下,Cu-Ce催化剂较Cu催化剂的T50和T90分别降低了46 ℃和101 ℃,降幅高于Cu-Cr催化剂的38 ℃和78 ℃。

b)表征结果显示,Ce或Cr掺杂改变了催化剂的表面结构,提高了催化剂表面化学吸附氧的含量,提升了催化剂在较低温度下的氧化还原性能,有利于对乙烷的催化氧化。

c)Cu-Ce催化剂在不同反应物浓度(500~4 000 mg/m3)条件下的催化活性未见明显变化,但在较高反应空速下(30 000 h-1)的催化活性有所下降。

d)稳定性考察结果表明,在反应温度550 ℃、反应空速20 000 h-1、入口乙烷质量浓度2 000 mg/m3的条件下,Cu-Ce催化剂对乙烷的转化率100 h内保持在99%以上,表现出良好的稳定性。