机电一体化系统的建模分析技术在机械工程中的应用

贺江泽

(山西乡宁焦煤集团台头前湾煤业有限公司, 山西 乡宁 042100)

引言

在全球化发展趋势不断加速的今天,各企业均在不断寻找新的能够提高机械设计速度和可靠性的方法,以解决现有的机械系统、电气系统分开设计,在试制阶段才进行组合所存在的周期长、可靠性差、成本高的缺陷[1]。本文提出了机电一体化系统的建模分析方案在工程机械设计中的应用原理,构建了机电协同化仿真应用平台,为机电产品的联合仿真分析提供了一个完整的框架,解决了现有仿真平台无法进行模型机电联动运行分析的难题。

1 机电一体化协同建模

机械工程中的机电一体化协同建模主要包括建模与仿真高层体系结构、数据标准化体系和数据信息交互体系,其中协同建模的关键在于建模与仿真高层体系结构(简称HLA),其体系结构是一个面向建模和仿真分析对象的体系结构,能够为三维建模和仿真提供相互分离的体系结构,实现各个模块独立建模、联合仿真运行,其主要的优点在于能够使各模块进行独立的更新和升级,从而保证整个一体化协同建模体系的先进性和对分析结果的准确性。

该机电一体化协同建模能够根据所应用行业的不同实现联邦模块[2]的快速融合与配置,在运行分析是无需考虑建模对象的实际应用规则,而是关注于如何将机械和电气模型进行联合和协同操作,将本土的联邦模块集成为一个整体的系统,该结构的优点在于能够实现多个计算机系统的分布式的联合仿真分析,有效提升机械设计的联合仿真分析速度和准确性,在建模与仿真高层体系结构下,各个联邦成员和RTI运行支撑系统共同构成了一个开放式的机电一体化协同工作平台,使整个系统具有极强的扩展性,其整体结构如图1所示[3]。

图1 机电一体化协同建模理论示意图

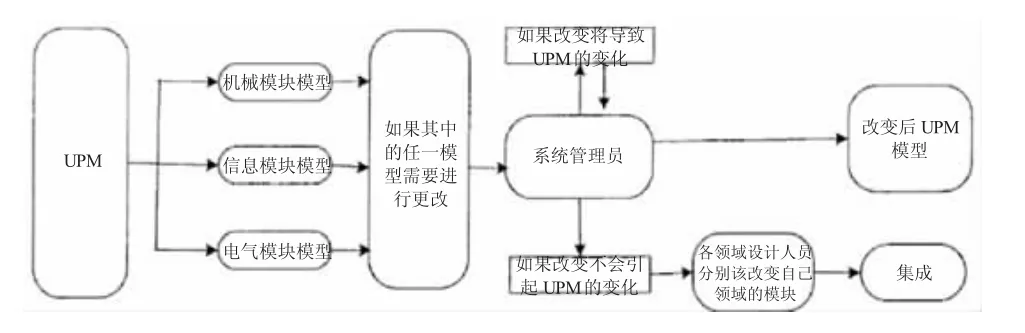

2UPM建模方案

UPM是统一产品模型的统称,UPM产品模型不仅能够反映出机械工程产品在整个生命期内的数据信息,而且能够在不同的设计阶段对模型的属性进行变更、合并,能够使各机械部件所表达的数据信息具有高度的一致性。该建模方案还具有高度的可扩展性,便于产品在任何阶段的调整和转换。在进行具体设计时,设计开发人员从UPM模型中构建产品的属性和结构信息,在开发过程中根据实际情况对模型属性和结构进行修改、完善,整个开发团队完全在同一个模型库内建模,一个人所负责部分产品信息的变化均会反应到临近结构上,使临近结构的设计人员能够直接在系统内对配合结构进行修正,实现了快速建模分析,而且整个建模过程实现了自下而上的集成化建模,能够有效地确保产品数据的一致性,UPM统一建模过程如下页图2所示[4]。

3 机电一体化建模接口确认

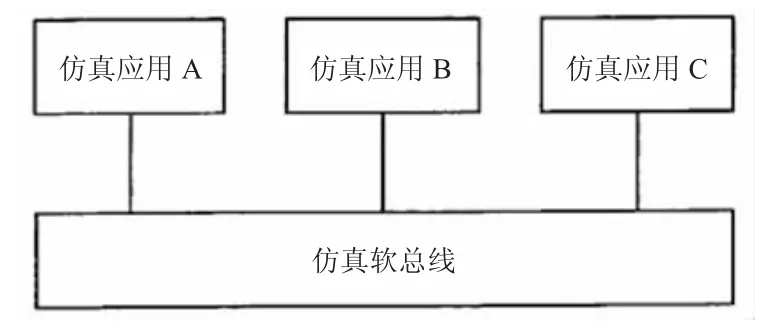

在进行机电一体化建模联合分析时,需要将不同的仿真分析软件联合运行,因此需要有一个通用、融合、高速的数据信息接口,在接口处需要设置专用的联合仿真接口软件实现对各个应用模块的有机连接和分析。对于联合仿真分析时的数据通信,由于单位时间内的数据通信需求极大,而且要求传输稳定性好,因此采用了总线数据通信模块,将各个仿真模块通过统一的数据接口连接到数据总线上,在计算机总线控制下实现各个模块之间的数据通信和传输。

目前国际上通用的联合数据仿真的总线通信标准为HLA标准[5],该标准能够有效解决各个仿真分析软件之间的数据传输和转换问题,目前已经成为国际标准主推的新一代的数据通信模式,其通信结构如图3所示。

图2 UPM统一建模过程结构示意图

4 结语

通过以上分析可知,采用新的机电一体化系统的建模分析方案,能够有效实现机械系统和电气系统的联动运行分析,解决了传统的不同的分析软件无法进行联合运行的情况,目前该类机电一体化系统的建模分析方案已在机械工程行业进行了应用,根据实际应用结果表明能够将机械设计周期缩短40%以上,能够显著提升产品的质量,降低生产周期和生产成本,具有极大的应用推广价值。

图3 仿真软件联合总线通信结构示意图