综采工作面液压支架整体搬家技术研究

裴少鹏

(山西省长治市高河能源有限公司, 山西 长治 047100)

1 工作面概况

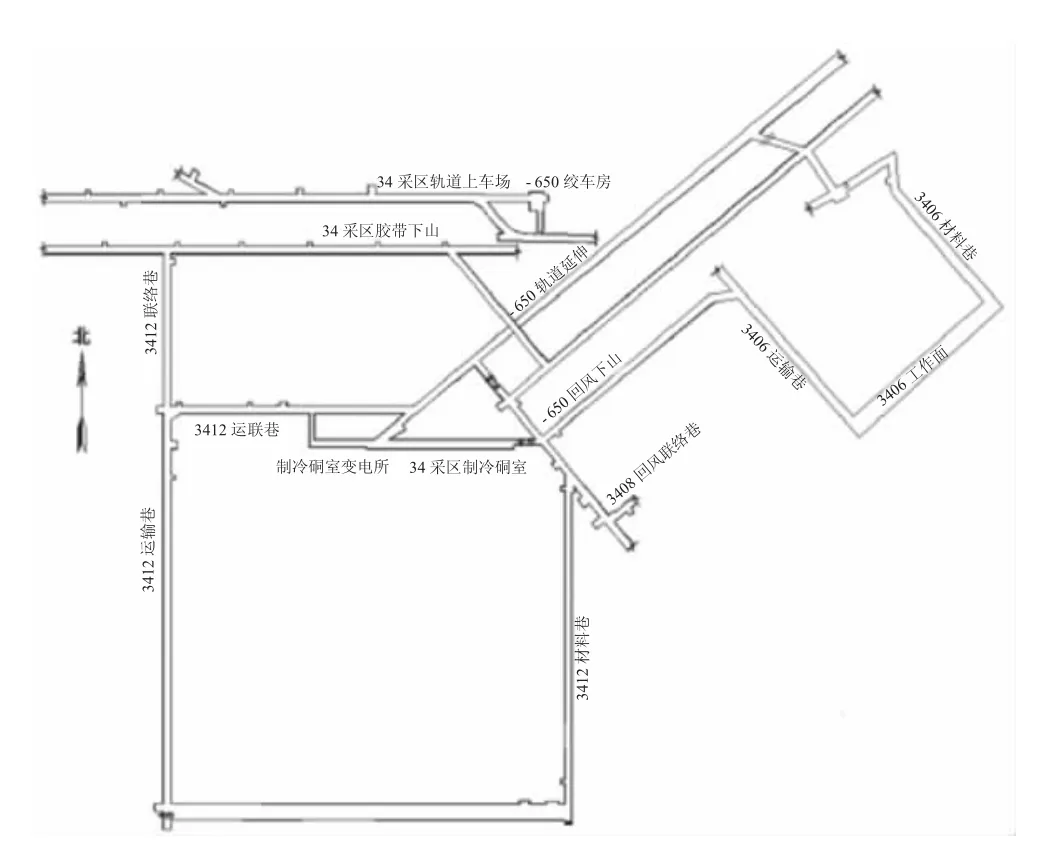

潞安集团将撤除3406工作面,该工作面处于34采取的南部方位,将对山西组3煤层进行开采。其东部和北部被涵盖在另一个工作面中,由于回风作用,位于山下位置的煤柱在很大程度上会得到保护,而西部位置则为尚未开采的地区,至于工作区的南方,则是3煤层的风氧化带地段。该撤除的工作面面长达237 m,配备158架液压支架,型号为ZF9000-20/42。

液压支架新的安装工作面是3412工作面,位于34开采区南部。此工作面标准长度为785 m。其中一个巷道的坡度达到19.5°,为整个工作面的最大坡度[1]。该工作面的北方是制冷酮室,而东部位置则为未开采的地段以及回风巷,同时西部地区也处于开采当中,在它的南方存在着断层以及保护断层的煤柱线。

旧工作面的液压支架在巷道中按照如图1所示的方式分布其中。

2 液压支架撤除与安装方式

2.1 传统形式下的撤除与安装

设备的撤除与安装的传统方法是借助回柱绞车进行牵拉,而后需要单体液压支柱加以配合完成施工过程,液压支架的撤除以及安装均可用此种方法完成。该方法有诸多优点:安装十分简便,大大降低了工作流程的复杂程度;绞车以及液压支柱是目前为止一直被广泛使用的设施,所以可以十分快速地调动这些设备材料。然而在实际使用中暴露出一些不足与隐患:绞车在使用时容易发生故障;钢丝绳在使用时存在断裂的巨大风险且危害严重;传统的设备使用时有着十分繁杂的供电需求;传统设备自动化作业能力不足,需要消耗大量人力资源;服务现场的600 mm轨道无法保证使用稳定。

图1 巷道布置情况示意图

2.2 专用设备撤除、安装

专用设备在实施作业面迎头抽架的撤除以及迎头调架的安装过程中展现了其显著的优点:专用设备由于具有特异性,所以使用现场环境与作业方式,展现出很强的稳定性,同时故障率相比传统设备大大降低;专业化设备配备了相应的安全防护措施与应对机制,将设备出现超载情况的可能降至最低;液压系统作为动力装置,简化了现场电路;由于专业化程度高,不需要占用大量的人力;相较于传统设备,专业设备的2 100 mm轨道具备超高的稳定性。但是新设备在使用中也存在一些阻碍:专用设备的安装与使用需要满足更高的条件;作为专用设备,无法快速的调集,因为需要单独采购;职工对新设备的操作习惯需要一个适应阶段。

3 液压支架运输方式的选择

3.1 拆解运输

液压支架体型过于庞大,需要先行拆解才能分别搬运,具体的拆解工作需要在拆解酮室内完成。经拆解后,整个液压支架就分解为几部分:顶梁、掩护梁、立柱和底座等。然后将这几个部件分别安装在不同的车辆中进行运输。这样做的优点首先是减少了运送体积和重量,其次,体积减小也意味着重心得到降低。但是拆解进行运输也造成一些负面影响:拆解工作需要占用更多的人力以及运输资源,导致整个运输周期变长;部件结构组件由于存在变形或者是腐蚀导致拆解难度加大;拆解、再组装过程中可能出现事故;拆解后还需要重新组装。

3.2 整架运输

相较于拆解后运输,整架设备运输优点:免除繁琐的拆装过程,杜绝由此引发的安全事故;降低设备拆解过程中造成的损坏;需要更少的运输车辆;无需过多的人员参与。同时整体运输的缺点也显而易见:整体运输导致运输质量过大,将近29 t的运输质量挑战不小;整架运输对空间要求更大,体积达到了8 220 mm×1 430 mm×2 400 mm[2],这使得设备在运输过程中的重心位置偏高,影响稳定性;断面过于庞大;庞大的设备在整体运输时一般绞车无法完成,需要体积更大、性能更稳定的绞车完成运输。

在对上述两种运输方案进行比较之后发现,整体运输的方案更为实际,但需要保证安全,故而采取整体运输方案。

4 安撤工作面支护情况

4.1 回撤工作面通道

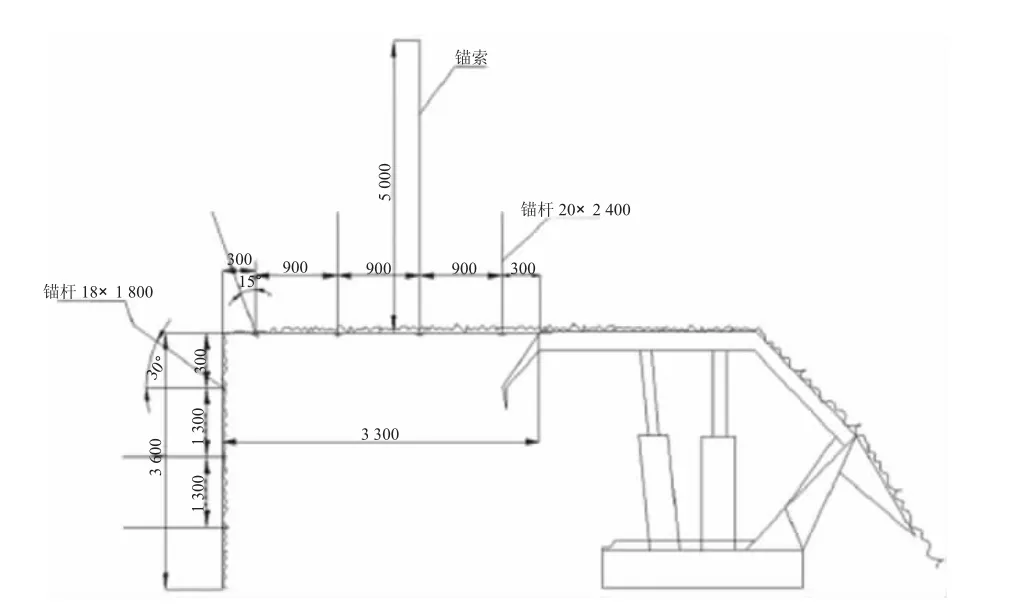

如图2所示,回撤工作面通道高度360 mm,宽330 mm。其中,为了构建质量过关的运输通道,采用强度很好的材料—聚醋纤维作为原料,制作柔性网用作锚网梯索,形成顶板,同时辅以四排锚杆进一步提升通道的稳定性,而煤帮则设置了三排。

4.2 安装工作面切眼

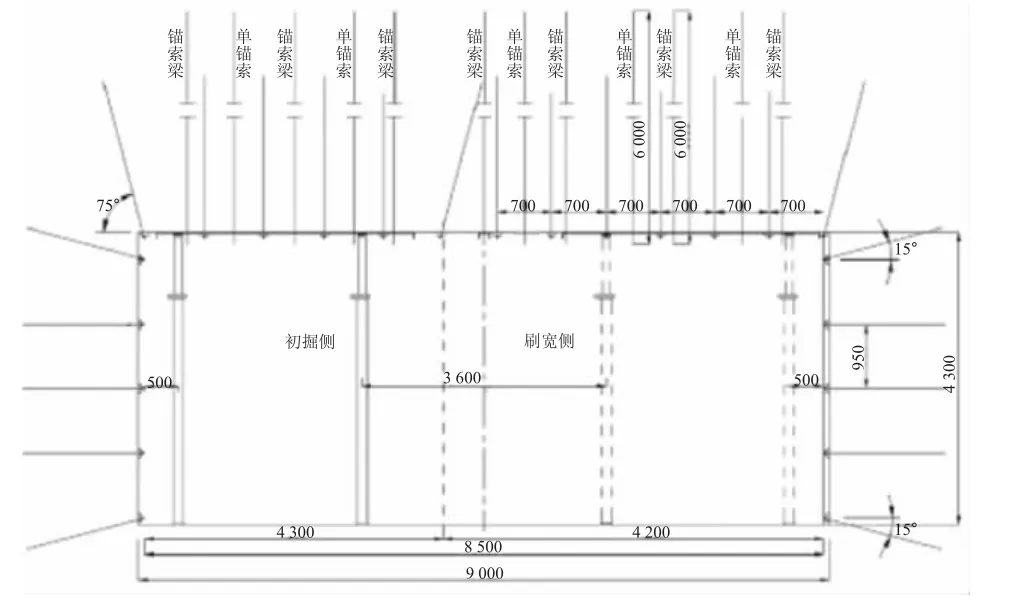

如图3所示,安装工作面切眼高度为400 mm,宽850 mm,为了构建质量过关的运输通道,采用强度很好的材料—聚醋纤维作为原料,制作柔性网用作锚网梯索,形成顶板,同时辅以11排锚杆进一步提升通道的稳定性。

5 安撤施工设备

1)设备优点:不需要将支架通过拖拽的形式搬运,减少了与通道地板的摩擦,避免了绞车以及钢绳的超负荷,保证高效的传输速率;采用全液压形式的控制系统,大部分工作所需要的支撑力源于千斤顶,将原本复杂的流程大大简化;专业化的设施为现场营造更好的施工环境。

2)专用设备的加入,避免传统设备生硬的搬运作业方式、可以提供更加安全、稳定、可靠的服务。

图2 工作面回撤通道支护布置示意图(单位:mm)

图3 工作面切眼支护布置示意图(单位:mm)

6 提升运输装置

6.1 运输路线的制定

液压设备从工作面撤除再安装到新的工作面,运输距离超过3 km,且中途会遇到6处拐点,存在巷道,其最大坡度达到了19.5°。

6.2 轨道铺设

为了搬运过程的稳定,在撤除通道以及安装切眼处加装了运输轨道,既提升了设备运输时的稳定性,也提高了运输速率,轨道的设置严格遵守参考标准,达到30 kg/m,为了进一步提升稳定性,在轨道之间设置了铁板,坚固性得到保证。

6.3 运输绞车的选择

1)运输液压装置的绞车需要保证吨位和设备的重量是严格匹配的,并且绞车的安装都是建立在由混凝土加固的地基上,如果条件允许,还会设置额外的安全保护装置让运输过程保持稳定。

2)提升支架的实际称重达到了近29 t,而巷道的坡度也达到了19.5°,为了保证足够的拉力支持,选用的绞车可提供的静拉力达到300 kN,所选钢丝绳直径达到40 mm,容绳量为700 m,为保持稳定,绳素移动速度为0.17 m/s。

7 液压支架安撤工序

7.1 液压支架回撤工序

7.1.1 支架回撤

在进行支架回撤时,需要保证调向平台的口对准撤离支架的位置;把平台的牵引支架千斤顶置于等候撤离的推拉杆处;将等候撤离的支架进行下降处理;通过调节液压支架对千斤顶及逆行推拉处理以便收回,等撤离的支架将被慢慢的抽走;等千斤顶达到位置,将千斤顶慢慢撤回;再将液压支架收回,再度对千斤顶进行推拉,通过重复操作,液压支架的底座被顺利移动到制定位置,接下来就可以将千斤顶撤除。

7.1.2 对支架进行装车

再次对液压支架进行方位调整,使千斤顶可以固定在支架前端上,同时通过支架后面的抓勾再次与底座连接,此时一前一后的固定可以帮助千斤顶进行调节,保证带撤离支架能够达到平行于煤壁的状态,方可解除钩头。

7.1.3 叉车运输

将调向平台固定在回撤叉车上,把液压支架回撤车两边的钩头固定到支架底座的连接孔中,此时千斤顶收回支架直至达到回撤车的上方位置,支架和回撤车固定封锁,形成一个整体。借助钩头的作用将回撤车与绞车进行捆绑,此前连接在一起的回撤车和调向平台需要分离,接下来由绞车进行支架运输,运送到撤离点。

7.1.4 回撤支架进行装车

当支架运输车完成对回撤支架的运输,到达撤离通道的端口和运输轨道的交叉位置后,需要将支架运输车和支架回撤运输叉车连接到一起,并使用固定机构固定住。完成上述工作后,还需要通过调整旋转机构,通过千斤顶机构把支架拉到运输板车上,为了确保装车顺利,需要提供至少2 t的拉力,要保证封车大于3道。

7.2 液压支架的再安装

7.2.1 液压支架运输

液压支架通过平板车送至待装置位置,使用装车装置将其转送到叉车上运输;运输车在此对支架进行旋转,调节支架方向对准运输方向,借助封车机构把液压支架牢牢固定,再运输至变坡点。

7.2.2 切眼运输

液压支架运送到制定位置即可开始调架工作。调架开始之前,需要将该区间内的单体支柱做一些改变,为的是保证调架不会受到影响,也为了保证顶板的支撑护架不会被损坏;之后需要将支架从叉车上退下,需要借助叉车上的旋转系统把支架顺时针转动90°,直到支架与煤壁达到垂直状态,然后移动装置,完成叉车的安全撤离;当液压支架到位之后需要插板进行收回,将叉车撤走,至此便结束了支架运输和调架工作

8 结语

为了保证设备的完整性,将损坏降到最低,3406工作面的158架进行撤除转移时采取整体运输的方法,在长达3 000 m的运输路线上运输时,需要面对多大6个的拐点以及坡度最高19.5°的巷道,整个运输重量达到了33 t,通过20 d安全顺利的完成整个流程,相比解体和再组装的方案,节省时间多达20 d,在兼顾效率的同时也使得安全得到保障。