SGB420 型刮板输送机中部槽结构优化设计研究

谢志勇

(山西西山煤电股份有限公司镇城底矿选煤厂, 山西 古交 030203)

引言

目前,国产刮板输送机与国外设备在结构关键部件方面还存在巨大差距,随着煤矿企业的现代化发展,对刮板输送机的过煤量有较高的要求。目前国内刮板输送设备的过煤量仅在500 万t 左右,与国外有较大的差距,其中刮板输送机的中部槽过煤量影响着整体设备的输送效果。通过对SGB420 型刮板运输机在日常作业过程的结构受损情况分析,其结构的中部槽受力受损严重,影响到了中部槽的使用寿命,对煤矿企业的生产效率造成了影响,中部槽的结构设计是否合理对采煤质量有较大的影响。因此,针对SGB420 型刮板输送机进行中部槽结构的优化设计研究。

1 工况分析

刮板输送机的中部槽结构主要对矿井采出的煤炭物料进行运输,其结构的上部和下部都会受到来自物料压力和底部摩擦力的作用[1]。通过对SGB420型刮板输送机的结构分析,其中部槽结构的受损情况最为严重,刮板输送机的工况主要分为:直行割煤工况、斜切进刀割煤工况、推溜工况、拉架工况。作业过程中直行割煤工况最为常见,该工矿对中部槽部位的结构损伤情况最为严重,本文以该工况作为研究对象。

SGB420 型刮板输送机的具体相关参数载荷为:拉架力为1 000 kN;推溜力为650 kN;采煤机自重为2 500 kN;采煤机牵引力2 000 kN[2]。

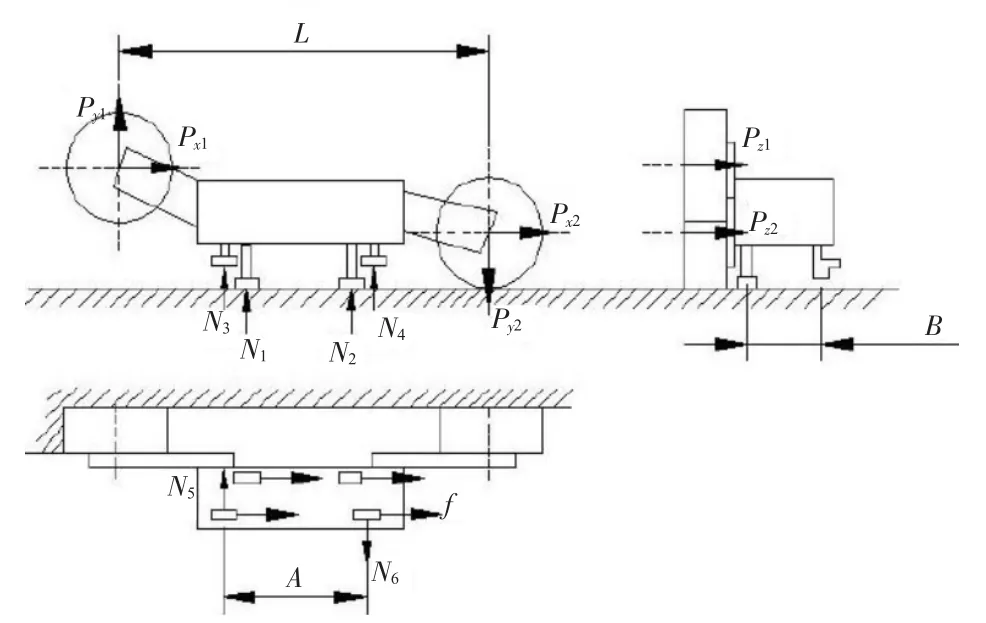

在执行各类工况条件下,采煤机在刮板运输机上以直线的方式平稳运行,并通过其内部结构滑靴与中部槽进行接触,在执行运动割煤作业时,采煤机会受到刮板运输机对其造成的阻力,滑靴结构就受到向后的摩擦力,整体受力情况如图1 所示。

图1 刮板运输机与采煤机接触受力示意图

2 仿真模型的建立

2.1 三维模型的建立

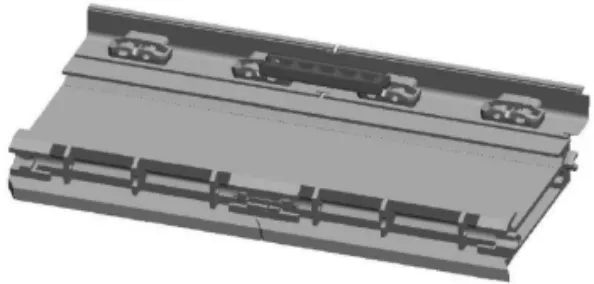

依据SGB4200 型刮板运输机中部槽结构1∶1比例模型进行三维建模,通过Pro/E 建模设计软件,对中部槽结构的三维模型进行建立,为确保仿真结果的准确性,提高仿真运算效率,对中部槽结构内部一些零散部件进行简化,包括腋板、扣件、连接板等零碎部件进行扣除,对扣除的部件重量进行重新配重,使其满足实际的配重要求。在建模软件中对需要装配的部件进行约束,对各个部件进行相互装配连接,建立整体装备图主要包括挡板、铲板、中板、底板轨道等[4],整体装配图如图2 所示。

图2 SGB4200 型刮板输送机中部槽整机三维模型

2.2 仿真模型建立

通过Pro/E 软件与ANSYS 软件的通讯接口,将已建立好的三维模型导入ANSYS 软件进行相关的参数定义和边界条件设置,按照实际的载荷受力情况对位移、载荷的参数进行设置。SGB420 型刮板输送机中部槽的纵向距离为6.6 m,单个槽段长度为1.8 m,选取中间的5 节中部槽结构进行研究,为确保计算的精确性,采用8 节4 面体网格单元对中部槽的模型进行网格划分,网格划分模型如图3 所示。

图3 中部槽网格划分模型示意图

划分出网格的节点为326 772 个,单元数量为199 651 个,并且对刮板运输机中部槽的材料进行定义,通过设置将中部槽材料的杨氏模量设置为2.22×105MPa,波松比为0.3,屈服强度为738.15 MPa,抗拉强度为873.66 MPa。通过对实际工况分析,将中部槽两端设置为固定约束,其余中部槽间的各个槽段连接约束为无摩擦约束,并将采煤机滑靴载荷压力施加到槽段的铲板上,前导向滑靴对销轨既有向下的压力,按照实际情况以上述方式对中部槽位移和受力边界条件进行约束[5]。

2.3 仿真结果分析

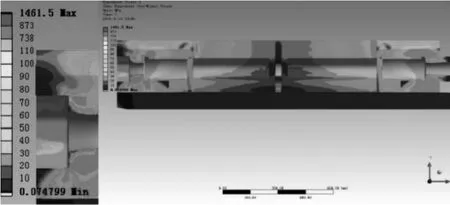

通过ansys 仿真软件,在已设置的载荷和边界条件下,对中槽段的整体利率分布状况进行分析,应力云图如图4 所示。

将图4 与现有SGB420 型刮板输送机上拆装下来的中部槽结构进行对比(见图5),可以得出仿真结果显示的应力最大处与实际损伤部位相同,表明了仿真计算的准确性。中部槽的槽帮哑铃窝处部位为最薄弱环节,应针对该部位进行结构优化。

3 结构优化对比分析

3.1 结构仿真结果对比

通过对中部槽的槽帮哑铃窝处的部位优化,对该部位结构进行加强,增加结构的可靠性,结构改进示意图如图6 所示,图中红色方框为增加的结构部件[6]。

依照前述边界条件对该部件重新进行仿真分析研究得出其重新应力分布的示意图如图7 所示。

通过结构优化后的中部槽最大局部应力值下降23.6%,提高了结构的金属抗疲劳性,提升了整体结构的稳定性,并将该优化结构应用于实际的现场生产过程中。

图4 现有结构应力分布示意图

图5 实际损坏部位示意图

图6 结构改进部位示意图

图7 优化后结构应力分布示意图

3.2 现场试验结果分析

将优化后的中部槽结构安装于SGB420 型刮板输送机上,并在实际输送煤炭物料中进行运用,为获取真实可靠的现场实验数据,在每一个输送时段选取节点进行数据记录观察并对长时间作业后的中部槽结构进行观察,如图8 所示。

图8 优化后结构现场应用磨损示意图

由图8 所示,与图5 磨损情况进行对比可知优化后结构比原有结构承载力更强,优化后的输送机中部槽的槽帮哑铃窝处磨损情况正常,没有发生明显的结构破坏情况,保证了输送机的整体稳定性。优化后的槽帮上沿无损坏,新型中部槽结构明显优于原有结构。

4 结论

1)通过有限元仿真技术对其受力应力分布图及数据进行分析,仿真结果显示的受损部位与实际相符。

2)针对中部槽易受损部位进行结构优化,通过仿真技术显示,优化后结构比原有结构的应力分布更加均匀,最大应力数值下降较多,并制作出优化后结构的实体模型运用于现场作业中。

3)通过优化后结构在作业中的长期使用,得出新型结构更加符合中部槽在实际刮板输送机作业过程中的使用要求,中部槽新型结构的强度更优,结构设计更加合理,可靠性更优,不容易受到各种载荷作用力下的破坏,研究结论为刮板运输机中部槽的结构设计优化研究提供了依据。