ZY3200 型液压支架在薄煤层采煤中的应用

闫 钰

(同煤浙能麻家梁煤业有限责任公司, 山西 朔州 036000)

引言

随着煤炭开采量的不断提升,我国对煤矿安全的要求也在不断提高,但是在实践过程中,还是会经常看到有关煤矿安全事故的报道[1-3]。液压支架是确保煤矿开采安全的重要措施和手段,在所有的煤矿开采设备中液压支架处于绝对核心地位[4]。所以必须充分结合煤层工作面实际情况来选用液压支架型号,并保障煤矿井下安全[5-6]。

1 ZY3200 型液压支架结构组成及技术参数

1.1 液压支架结构组成

煤矿开采过程中液压支架是非常重要的支护设备,在保障采煤过程安全方面发挥着举足轻重的作用。如图1 所示为ZY3200 型液压支架的总体结构图。

1)顶梁。液压支架在工作时顶梁与巷道顶板发生直接接触,承受巷道顶板施加在液压支架上面的力。顶梁上设计有与掩护梁和立柱进行连接的结构。

2)掩护梁。液压支架工作时掩护梁同样需要承受较大的载荷,载荷主要来自于顶板水平压力、冒落岩石压力。掩护梁往上和顶梁直接连接,往下和前后连杆通过铰链的方式连接。掩护梁最大的作用是为井下人员提供安全作业区域。

3)底座。液压支架底座与巷道底板发生直接接触,液压支架上部承受的力全部会传递到底座上,然后作用于巷道底板。因此,液压支架底座必须拥有非常强的硬度和刚度。连杆和底座后端通过铰链的方式连接,千斤顶设在底座中间位置,作用是为液压支架以及刮板输送机的移动提供动力。

图1 ZY3200 型液压支架总体结构示意图

4)立柱。立柱往上与顶梁连接,往下与底座连接,主要起到支撑的作用,顶梁上承受的力通过支柱传递到底座。液压支架的高度可以通过支柱进行调整。

5)操纵阀。是控制液压支架的部分,操作人员通过对操纵阀的操作实现对液压支架的控制。

1.2 液压支架技术参数

本文使用的液压支架型号为ZY3200。该型号液压支架的具体技术参数如下:工作阻力和初撑力分别为3 200 kN 和2 618 kN,支护强度和底板比压分别为0.42 MPa 和2.24 MPa,能够支撑的高度在900~2 000 mm 范围内,中心距离为1 500 mm,最大倾角可以达到30°。设备自身重量达到11 t。

1.3 采煤工作面情况概述

煤层埋深在535~658 m 范围内,平均埋深约为600 m。煤层厚度在1~1.5 m 范围内,平均煤层厚度约为1.2 m,属于薄煤层。工作面周围情况比较复杂,东西两个方向分布有尚未开采的多个工作面,南边方向为某回采工作面的回风巷道,北边方向存在有三个采空区。煤层巷道顶板再往上10~20 m 为另一个工作面。工作面所在区域的地表多为梯田或者丘陵,不存在较大的蓄水河流等,地表排水系统良好。经过检测发现工作面瓦斯涌出量平均为0.12 m3/min,只要合理采取措施处理就不存在爆炸的危险。煤层结构比较简单,整体相对稳定。巷道的基本顶和直接顶分别以细砂岩和粉砂岩为主,底板则以中砂岩和粉砂岩为主。围岩上存在多条可能会对回采过程产生影响的断层。局部区域存在涌水问题,涌水量大约3~5 m3/h,最严重的时可以达到15 m3/h 左右。

2 液压支架在采煤中的应用效果分析

2.1 支架阻力监测

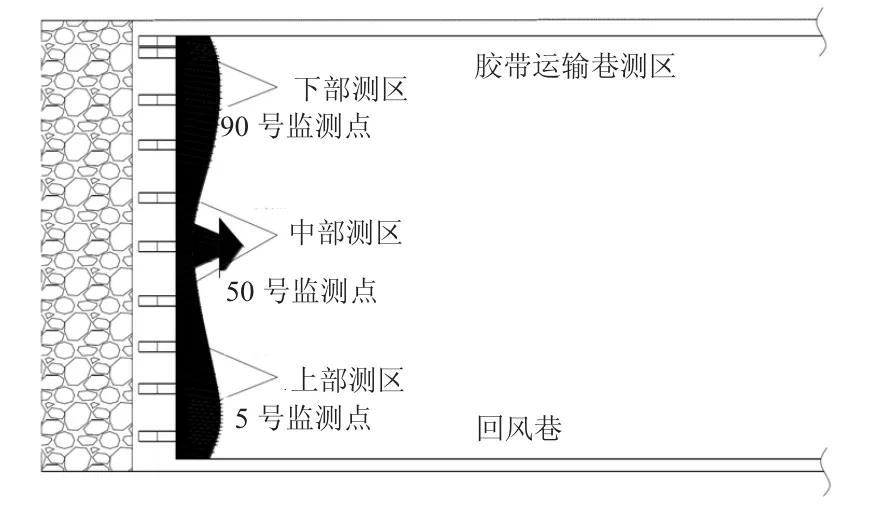

在综合考虑采煤工作面围岩实际情况的基础上,选用ZY3200 型液压支架进行支护。为检测该型号液压支架在采煤工作面中的应用效果,对液压支架工作过程中的阻力实施监测。将整个工作面划分成为三个区域,分别为上部、中部和下部区域,在每个区域分别设置1 个监测点。如图2 所示为液压支架工作阻力监测点的布置情况简图。

图2 液压支架工作阻力监测点的布置情况简图

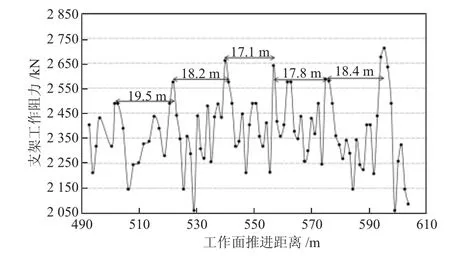

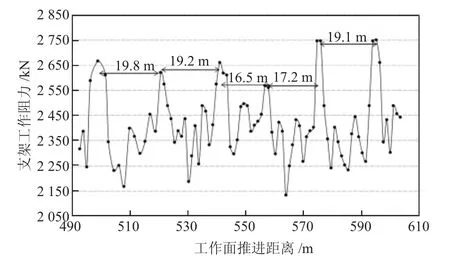

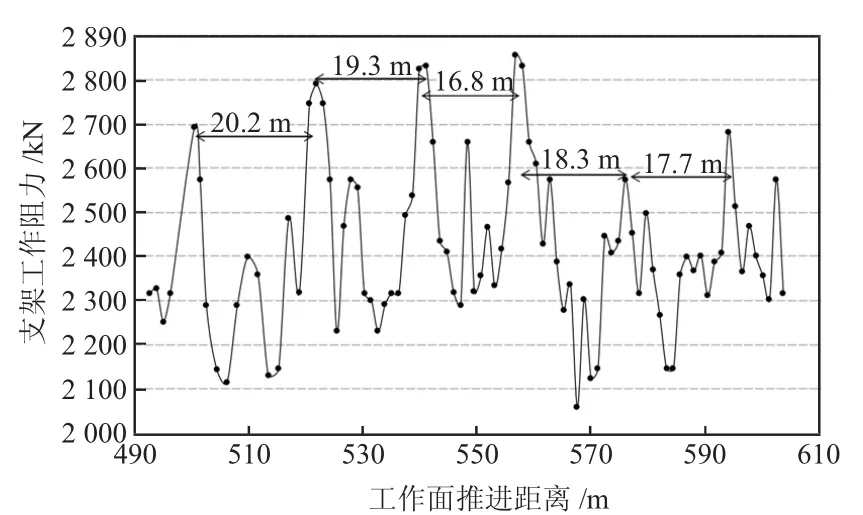

整个监测时间持续将近3 个月,监测采集得到了工作面往前推进过程中,各个监测点液压支架的工作阻力大小。液压支架工作阻力与工作面推进距离之间的关系曲线分别如图3、图4、图5 所示。

由图中数据可以看出,在整个监测期间,工作面上部区域总计出现了6 次周期来压。经过对数据的进一步分析,计算得到6 次周期来压的步距平均值为18.2 m;非来压期间液压支架的平均工作阻力和最大工作阻力分别为2 356.9 kN 和2 397.5 kN;来压期间液压支架的平均工作阻力和最大工作阻力分别为2 609.5 kN 和2 709.3 kN;动载的平均值和最大值分别为1.12 和1.18。其中,工作面上部区域在第1次周期来压过程中,该区域的21 号—31 号液压支架出现了小范围的片帮问题。

图3 5 号液压支架工作阻力的变化曲线

图4 50 号液压支架工作阻力的变化曲线

图5 90 号液压支架工作阻力的变化曲线

工作面中部区域在整个监测期间总计出现了6次周期来压。计算得到6 次周期来压的步距平均值为18.4 m;非来压期间液压支架的平均工作阻力和最大工作阻力分别为2 382.2 kN 和2 446.3 kN;来压期间液压支架的平均工作阻力和最大工作阻力分别为2 668.2 kN 和2 750.2 kN;动载的平均值和最大值分别为1.13 和1.18。

工作面上部区域在整个监测期间总计出现了6次周期来压。计算得到6 次周期来压的步距平均值为18.9 m;非来压期间液压支架的平均工作阻力和最大工作阻力分别为2 373.7 kN 和2 436.2 kN;来压期间液压支架的平均工作阻力和最大工作阻力分别为2 737.6 kN 和2 855.3 kN;动载的平均值和最大值分别为1.16 和1.21。

基于上述对采煤工作面不同区域的液压支架工作阻力数据分析可以看出,不同区域的来压步距以及工作阻力差异不明显,且动载系数全部在1~1.5范围内。来压期间所有液压支架的工作情况相对较好,没有发生压架问题。除在第1 次来压过程中工作面上部区域出现了小范围片帮问题外,整个顶板没有出现大面积片帮问题。可见,液压支架在采煤工作面中的应用情况良好。

2.2 液压支架在采煤应用中的问题及解决措施

采煤工作面巷道底板部分区域相对比较软弱,在软弱区域液压支架底座容易陷入巷道底板内部。ZY3200 型液压支架为了应对该问题,在底座部分设置有抬底装置。但对于巷道底板特别软弱的区域而言,抬底装置也无法起到实质性的作用。导致的问题就是液压支架移动困难,且在移动过程中使得液压支架和刮板输送机中间洒落很多煤矿残渣。

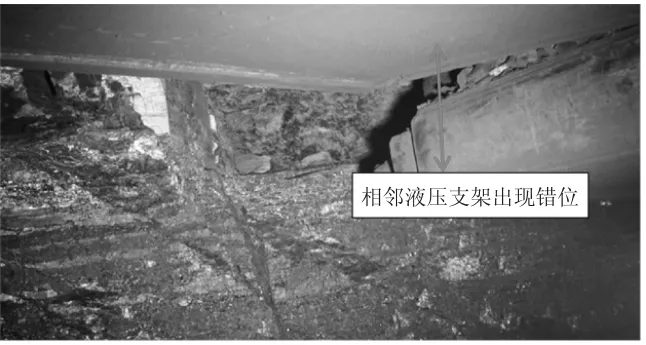

作面巷道顶板部分区域存在破碎问题,导致这部分区域的工作面来压相对较大。在这些区域对液压支架进行移动时,就容易导致液压支架之间出现显著的错位。如下页图6 所示为相邻液压支架出现错位的现场图片。

图6 相邻液压支架出现错位的现场图片

对上述液压支架在工作面采煤应用过程中存在的问题,可以充分借鉴其他工作面类似问题的解决措施。当移动液压支架存在困难时,可以在输送机和顶梁之间设置斜撑立柱,在斜撑立柱的作用下能够将液压支架抬起,然后进行移动。对于洒落在输送机和液压支架上面的煤矿物料,则只能通过人工的方式进行清理。导致煤矿物料洒落的原因之一是刮板输送机的运输能力不足。因此,需要采取措施提升运输机的运载能力。对于工作面巷道顶板存在破碎区域,可以采取的解决措施包括成组移架和带压移架,通过这样的措施能够显著降低巷道顶板的破碎程度,进而避免相邻液压支架出现错位的现象。

3 结论

1)经过监测发现,液压支架在实践应用过程中整体表现良好,监测到的工作阻力均在支架的工作范围内,其他数据均比较理想。

2)有效保障了采煤工作面的安全,可以为其他工作面液压支架的选型提供借鉴。