全自动除泡机多点控温方案的设计

张栾栾

(中电科风华信息装备股份有限公司, 山西 太原 030024)

引言

随着液晶产业的迅猛发展,对液晶生产设备的要求也越来越高,全自动除泡机成为了目前液晶行业中一个非常重要的设备,它为LCD 产品提供高温高压的生产环境,用于消除液晶模组中偏光片或OCA 贴附后产生的气泡。除泡机主要工艺参数有温度、压力、时间等,其中温度是除泡机设备的关键技术指标。但因温度的特异性,在生产运行中温度的精准度控制是设备稳定、可靠的一项重要内容。当前设备多采用单点监测控温来确定托盘腔体内的空气温度值。但是现在更多的客户希望腔体内的实时温度更加均匀、稳定,所以经过多次试验改良,现在多采用多点监控的方式来确保产品的良品率。

1 温度控制原理

温度控制技术无论是在工业生产还是日常生活中都起着非常重要的作用。在除泡设备中温度参数也是关键工艺指标,除泡机的温度控制系统采用温控模块根据PID 温度控制原理[1]来对加热温度进行控制、监测和调节。

PID 英文全称为Process Integation Differentiation即由比例控制(P),积分控制(I)和微分控制(D)组成。图1 为PID 控制原理图。

1)比例控制(P):比例控制是一种最简单的控制方式,其控制器的输出与出入误差信号成比例关系,当前温度与设定温度相差越大则加热功率也加大。

2)积分控制(I):在积分控制中,控制器的输出与输入误差信号的积分成正比关系。有些系统温度与加热功率有滞后现象,只进行比例控制会出现震荡,加入积分控制在达到设定温度前提前减小加热功率。比例+积分控制器可以使系统在进入稳态后无稳态误差。

图1 PID 控制原理图

3)微分控制(D):在微分控制中,控制器的输出与输入误差信号的微分成正比关系。可以根据变化趋势和变化速度控制加热功率,如在相同时间内温度下降幅度相差一半,则加热功率也相差一半。

2 除泡设备温度控制系统的实现

2.1 除泡设备温度控制方式

2.1.1 单点监控测温

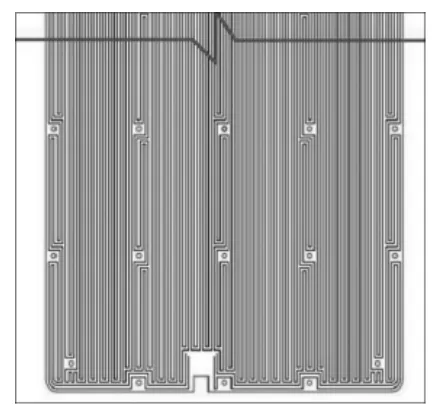

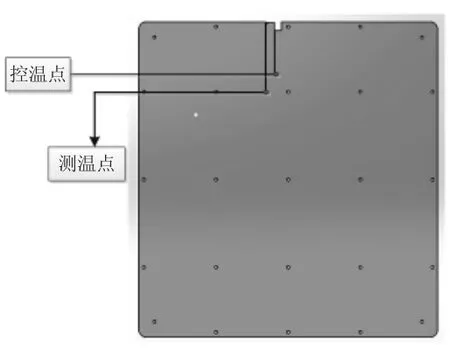

温度控制是DZC 自动除泡机中的一个关键工艺指标,以前的除泡机采用的温度控制器(温控仪)是通过采集一个点的温度来控温。图2 为导热板内部构造图,环形加热丝均匀分布到加热板上,2 根温度Sensor(K 型热电偶)固定在两层导热板中间,如图3 所示,控温点Sensor 用于控制工作台的工作温度,可设置工作台超温后报警,测温点Sensor 用于监控工作台的工作温度,工作台超温后停止加热。这种一控一监的方式虽然简单但是有一定的局限性,它仅仅可以满足托盘比较小的设备。

2.1.2 多点监控测温

图2 导热板结构图

图3 单点测温排布图

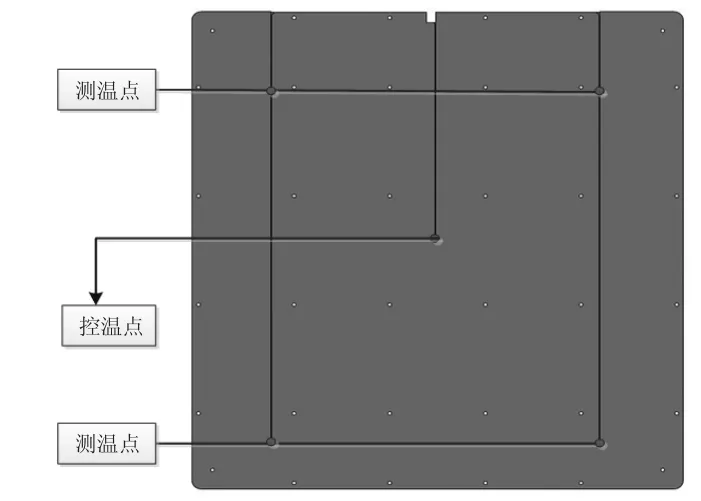

随着自动化设备的不断发展和顾客需求,一控一监这种控温方式已经不能满足较大尺寸的除泡机,大尺寸设备由于与外界接触面积大、环境复杂及受各种因素的干扰,单点监控采集的温度信号稳定性和可靠性都会下降,经过机械与电气设计试验后,采用一控多点监控的方式来控制加热温度。

机械设计方面在导热板结构不变的情况下,在两层导热板之间增加了4 个测温点并均匀地分布在导热板四周,中间点为导热板控温点,见图4。

图4 多点测温排布图

2.2 除泡设备温度控制原理

首先在人机界面的温度控制单元输入目标温度,通过温控模块与PLC 进行数据交互执行命令开始加热,加热的同时监控模块也开始工作,加热到设定值后,监控模块通过多处测温点采集的数据,运用算数平均式求一个平均值,通过温控模块反馈到PLC 中,并与目标值进行比较,高于或者低于目标值设定的偏差值,控温模块会通过PID 控制原理来自动进行温度调节,最后实现温度稳定于目标温度,具体原理如图5 所示。

图5 除泡设备温度控制原理图

2.3 多点温度控制系统实现

2.3.1 硬件设计

DZC 系列自动除泡机根据客户需求和自动化控制产业的发展要求,选择三菱Q 系列的PLC 作为整个控制的核心,使用PROFACE 的GP-4601T 生成人机界面,采用三菱Q64TCTTN 模块[2]和K 型热电偶实现温度的采集、反馈和调控。

2.3.1.1 单点硬件

之前小尺寸设备单点测温选用温控仪与三菱控温模块来实现。

2.3.1.2 多点硬件

现在较大尺寸与大尺寸设备多点测温硬件由原来的一通道温控仪改为多通道台达DTM 系列的温度控制仪。DTM系列包括主机、扩展模块和IO 扩展模块,它可进行高达64 点温度控制搭配RS-485 或Ethernet 串联多组DTM群组,可实现多达上千点以上的温度控制。DTMR08 为8 通道主机、DTMN08 为8 通道扩展模块、DTM-BDR 为4 通道4 通道继电器输出卡,主机上RS-485 接口直接与人机界面COM2通 讯,COM2 为MODBUS485 通 讯 接 口,PLC 上MODBUS485 通讯模块将可以省去,既降低了成本,最关键是还可以满足日益复杂且高端的温控要求。见图6。

图6 多点监控原理图

DTMR08 一个模块可以同时接入一个导热板4个监控位置的热偶。用DTM-BDR 继电器输出卡来控制KA 继电器线圈的通断,KA 继电器为控制加热通断,当四路监控有一路温度超出所设置的偏差范围就会发生报警,KA 断路,加热系统发生断路就不再有加热输出信号,起到保护回路的作用。RS-485直接与人机界面通讯,我们可以快捷方便地在触摸屏上读取实时温度。

2.3.2 软件实现

Q64TCTTN 温控模块反馈回来的采集温度传送至PLC 指定的软元件中,同时触摸屏中设置的目标温度值通过温控模块将数据传送到缓冲存储器中,具体设置如下页表1 所示。

在硬件部分设计好的基础上,软件设计需将采集回来的四个测温点利用算数平均数取一个平均温度与设定好的目标温度进行比较,利用上文提到的PID 控温原理来实现温度的实时调控。

表1 温控模块参数设置

人机界面温度设置界面可以通过曲线图来看到当前实时温度的变化趋势。

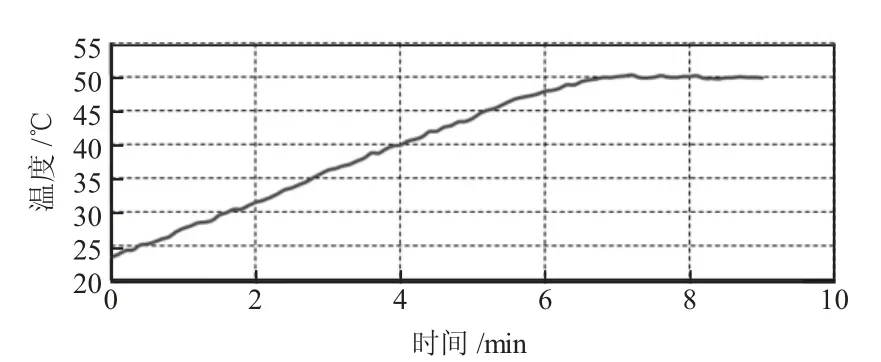

单点测温:单点测温只能通过采集一个点的温度来调节导热板温度,过程中会出现超调量高趋于稳定时间长的情况,如图7 所示。

图7 单点测温温度升温曲线图

多点测温:多点测温是通过采集多个点的温度算出的平均值来调节导热板温度,升温过程中超调量小,趋于稳定时间短,控温精度更高,如图8 所示。

3 结论

图8 多点测温温度升温曲线图

1)通过单点控温的实际项目分析,单点控温响应时间长、超调量高[3]、温度均匀性差,不能满足客户现场温度控制要求。

2)多点控温突破了单点控温的局限性,能够准确地反应当前测温表面温度变化趋势,通过PID 算法优化及实际测温分析,多点控温响应时间短、超调量变小、温度均匀性更好、控制精度高、速度快,能够较好地满足客户温度控制要求高以及温度要求高的产品。

3)随着自动化除泡设备技术的不断提升,温度控制精度也成为了重要的工艺指标,市场对大尺寸LCD 面板的需求也日益增长,与之相适应的大尺寸除泡设备将会具有更加广阔的市场前景。多点测温控制系统的设计将会带来显著的经济效益的增长,为开拓更大的市场奠定了良好的技术基础。