基于PLC 的智能粉末成型电动压机控制系统的设计

韩 余

(南京理工大学, 江苏 南京 210094)

引言

粉末压机根据控制系统的不同可以划分为机械式和液压式,机械式适合应用于大吨位的粉末成型。我国机械式大吨位压机已经实现国产化二十多年。但是在自动化液压式粉末成形电动压机方面还处于空白状态,液压式压机可以对大型化、高精度、高密度的粉末冶金制品进行加工。本文通过采用PLC 设计了一体化电感粉末成型压机控制系统,该设备及其控制系统的研制成功打破了国外在该领域的技术垄断,对促进我国一体化电感粉末成型压机技术的发展具有非常重要的作用。

1 总体结构设计方案

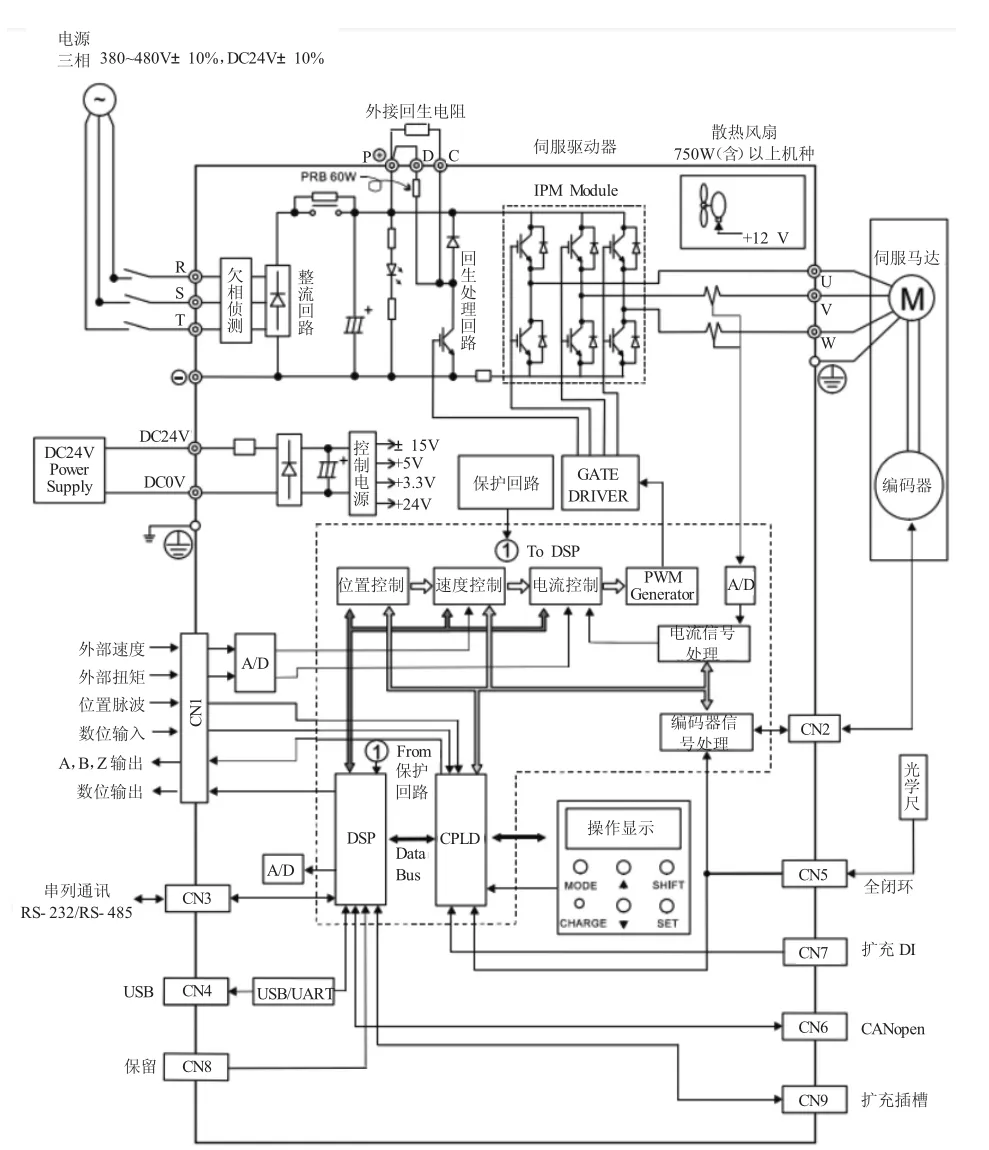

一体化电感粉末成型压机电控系统的硬件设计,包括主回路和控制回路。伺服电机驱动是整个粉末成型压机电控系统的核心,其电气原理图如图1所示。其中主电路由3 台Y 轴伺服电机、KM1 和KM2 两个中间继电器,以及L1、L2、L3、N 四根电源现组成,其中L2 和N 两根电源线为整个伺服电机驱动系统提供电源,KM2 是3 台Y 轴伺服电机驱动器开关,KM1 是控制系统开关[1]。

在控制电路中,在总线上按有隔离开关QS2、急停按钮SB1,开关SA1 闭合KM1 线圈得电,就完成了数控系统的上电;按钮开关SB2 按下,KM2 线圈得电,KM2 常开辅助触点通电,形成自锁,SB3 为常闭按钮开关,为伺服电机电路的断电开关;瞬间接触开关KA1 闭合,电磁阀得电。

2 粉末成形电动压机控制系统硬件设计

设计的粉末压机采用的是液压系统,整个粉末成形电动压机是由电气设备、控制系统、机械结构组成,其中控制系统是实现液压成型功能的关键,本文设计的粉末压机采用PLC 来实现各个模块之间的信息交互。

图1 伺服电机驱动电气原理图

2.1 伺服驱动电路设计

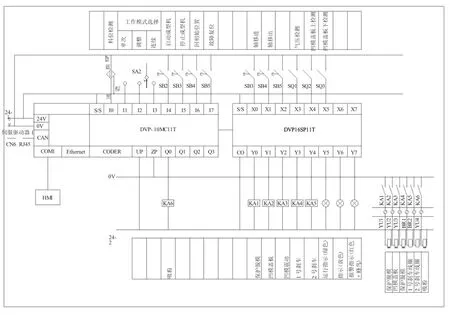

伺服控制电路主要是实现驱动器启/停、设备运动状态监控、回零等方面的控制,本设计采用PC 机来实现控制器收集和下达相关的操作指令。由于受到篇幅限制,本文中仅对设备运动状态监控、回零等功能实现进行分析,伺服驱动电路如下页图2 所示。

当设备需要对某一确定位置进行液压成型时,操作人员根据工艺条件对位置、运行速度的变化等参数进行设置,然后计算机服务器将设置的参数下达到伺服系统控制器中,然后控制器根据设定的参数控制伺服电机移动到指定位置。

设备运动状态监控主要对伺服电机的工作状态进行全面监测,从而使控制器能够实时获取伺服电机当前位置、是否处于故障状态等信息。

2.2 PLC 选型设计

PLC 是控制系统与各个功能模块实现信息交互的基础,无论是现场采集信号输入,还是控制系统的信号的输出都需要通过PLC 进行数据交换。本文设计的粉末成形电动压机PLC 连接电路图如下页图3 所示。

图2 伺服控制电路图

图3 粉末成形电动压机PLC 连接电路图

在设计过程中,不仅需要考虑到功能需求,同时成本也是重要考虑因素。在满足设计功能的情况下,为了降低成本投入, 最早选择了型号为DVP10MC11T 的PLC,该型号PLC 是由台达公司生产。DVP10MC11T 的输入/输出点数可以根据需求进行扩展,最高可达512 个,而且其容量可达16 kSteps,完全满足设计需求[2]。

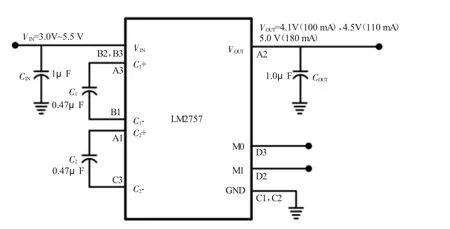

2.3 电源电路设计

电源电路是为整个系统中的电子元器件提供电能模块,由于各个电路所需要的工作电压会存在一定的差异,在粉末成形电动压机控制系统中,各个模块电路工作电压分为5 V、3.3 V 两种。为了使整个控制系统能够稳定工作,设计采用24 V 直流电源开关为系统提供电源,因此,设计的电源电路只需要将24 V 分别转换成5 V、3.3 V,根据需求最终选择LM2575 芯片来实现,电源玷辱如图4 所示。

图4 5 V 电源电路图

在电源电路中,C1 和C2 组成了滤波装置,可以有效地对低频和高频噪声进行滤除,提升电路供电稳定性。

3 粉末成形电动压机控制系统软件设计

3.1 伺服运动控制软件的设计

根据设计粉末成形电动压机的压入装配作业的模具的实际工作流程:零点→立柱上升→到起始点→夹紧工件→装配点→工件松→装配→下一循环。PLC 软件的编写思路是各个功能以子程序的形式编制,然后通过主程序调用实现各个功能,这样编写的程序结构清晰,软件调试方便,并目很大程度节约了扫描时间,提高了PLC 的动态响应性。

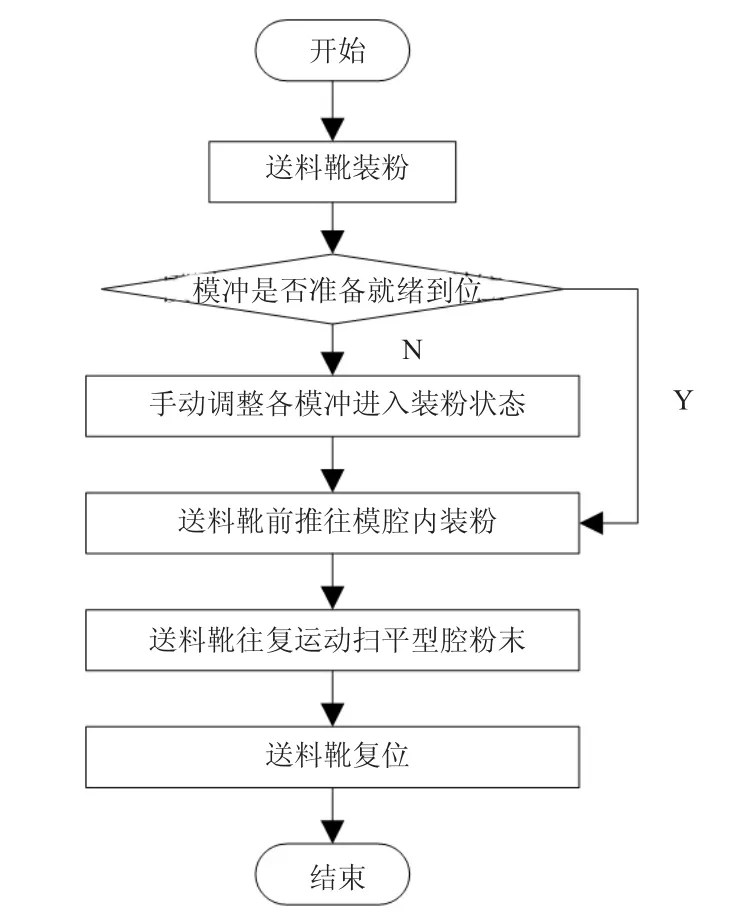

粉末成形电动压机送料靴软件流程如图5所示。压制过程各模冲控制流程如下页图6 所示。

图5 压机送料靴软件流程图

3.2 人机交互界面设计

人机交互界面是操作人员输入参数,以及获取设备运动状态信息的窗口,设计时应尽量保持简洁、操作简单。本文设计的人机交互界面如下页图7 所示,为了确保系统控制系统在出现故障时也能够实现对设备的操作,设置有自动模式和手动模式两种。设备进入手动模式时,操作人员可以通过对SB1~SB4 控制开关进行断开或闭合来实现对伺服电机的控制。点击自动模式,在界面中设置相关的参数后,系统将会自动地对伺服电机进行控制。

图6 各模冲控制流程图

图7 系统运行界面

选用配套的组态软件Delta_CANopen Builder V2.05 作为组态软件使用。通过使用Delta_CANopen Builder V2.05,使台达HMI 设备具有实际的功能,将软件与设备共同构成人机交互的控制系统,实现参数数设置、报警等功能。通过实现从位置控制到压力控制的转换,将液压缸的位置从30 mm 设置为70 mm,然后进行同步控制,通过上位机的监控软件取得实时测试值从表1 中数据可以看出,位置控制指令比实际值一般大2 mm 左右,同步误差比较小,两个液压油缸的实际位移的偏差值为0.05 mm 左右,满足设计要求[3]。

表1 位移与压力的关系测试数据

4 结语

本设计采用台达DVP10MC11T 型PLC 作为控制器,执行机构选用伺服电机以提高系统的控制精度及稳定性。完成了压机各个电气元件的选型,完成了电路原理图的设计、PLC 输入/输出原理图设计;进行了压机部分PLC 软件框图的开发与设计,软件设计采用了模块化的编程思路,使控制系统稳定可靠且便于操作。