CFD在离心泵泄漏防控优化设计中的应用

倪玉峰,俞晓鲲,熊厚文,仇涛

(1.金浦新材料股份有限公司,江苏南京210047;2.北京水木滨华科技有限公司,北京100192)

离心泵是石油化工装置中使用量最多的转动设备。泵的可靠性决定着生产过程的本质安全,尤其是输送介质具有易燃易爆、易挥发、渗透性及腐蚀性强等性质,一旦泵体故障导致物料泄漏,不仅直接中断生产过程,还会造成周边环境污染,更有可能引起生产安全事故。文中针对操作控制方式引起的醋酸钴合成单元离心泵泄漏情况,提出优化改进方案,根据CFD数值计算结果,确定解决循环泵泄漏问题的液位控制值。

1 醋酸钴合成单元

醋酸钴的生产过程采用外循环固定床反应装置,为常压间歇操作方式,液相温度40~45℃。反应釜R01内的金属钴床层高度约400 mm,注入质量分数15%~20%的醋酸水溶液后(注入量约占中间釜R02容积的3/5),启动中间釜R02底部离心泵P01,同时开始添加质量分数30%的H2O2。混合溶液在重力作用下通过钴固定床,进行醋酸钴的合成反应,进入中间釜R02后在离心泵P01的作用下再次进入反应釜R01。溶液酸度和醋酸钴浓度合格后关闭H2O2进料,执行醋酸钴物料的转釜操作。待转釜操作结束,再开始下1批次的生产过程。

2 运行中存在的问题

醋酸钴的生产过程间歇,每釜物料检测合格后,需要先转釜再进行下1批次的生产。由于中间釜R02无液位显示,操作人员一般在离心泵P01出口压力大幅降低后,再关闭循环泵。通常结束转釜操作时,釜内物料基本被抽空。随着中间釜R02液位逐渐降低,当液层过低时,液面上方开始产生漩涡,而漩涡对气相介质具有很强的抽吸作用。大量气体进入离心泵P01管路后,泵会出现刺耳的噪声、震动,引起机械密封失效、介质泄漏[1]。在启动下1批次生产时,离心泵及管道内积聚的气体使泵的启动很不稳定,常需人为干预,不仅增加工艺操作的复杂性,而且泵出口压力波动幅度大,机械密封面间的干摩擦增加泵的泄漏几率。

原料钴的比表面积不同,反应速度则不同,完成1釜醋酸钴合成的反应时间通常约3~4 h。离心泵频繁的抽空再启动,使其始终处于缓慢泄漏状态。泄漏出的醋酸钴在水份蒸发后,在泵下方形成紫红色结晶体。该机械密封若不及时更换,可能发生大规模的跑料事故,造成产品污染、生产中断。但频繁检修更换密封不但增加人员工作强度,也会影响生产运营,造成经济损失。

3 优化改进方案

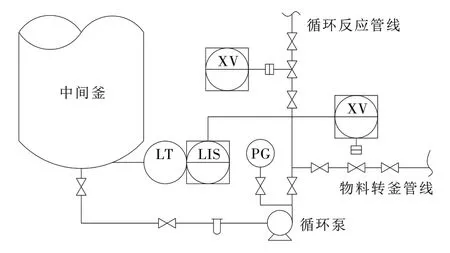

针对操作控制方法不完善引起的离心泵泄漏,建议增加液位控制停泵的方式,见图1。在中间釜釜底新增1台远传液位计,当釜内液层降至一定高度后联锁关闭离心泵,结束物料转釜过程。

图1釜底液位联锁图

方案的关键在于确定合理的釜底液位联锁值。液位联锁值过大,则造成釜内空间浪费,降低装置生产能力。液位联锁值过低,则容易出现吸气漩涡,对泵的稳定运行不利。由于化工设备出流口的形状、大小等不尽相同,开始出现漩涡时的液面高度也不同[2]。离心泵吸水管管口适宜淹没深度的计算式虽然较多,但相互之间的差别也很大[3-4]。文献[5]根据运动形态将漩涡分为表面凹陷漩涡、间歇吸气漩涡和贯通吸气漩涡,认为表面凹陷漩涡对应液面出现轻微凹陷,基本不吸气,对机泵没有影响,而应尽量消除和禁止出现间歇吸气漩涡和贯通吸气漩涡。

曹睿[6]提出孔前流动影响区的概念,即孔口上方具有明显流速的区域,并取孔口平均流速的1%为临界速度,划分孔前流动影响区的范围。采用计算流体动力学软件Fluent6.2对孔前流动影响区的流场特性进行了3维单相模拟,模拟结果与实验基本吻合。当液层高度较大时,孔前区形状近似半球形,其范围趋于恒定,几乎不随液层高度变化。逐渐降低液层高度,则孔前区形状偏扁,等速线开始出现凹形,相应的模拟液层高度与实验观察到的开始出现漩涡时的液层高度具有一致性。

显然,存在临界液层高度HC,此时的管口流动影响区形状接近半球形,HC与工况条件下的管口流动影响区顶端等高。当液层高度H<HC时,液面上方开始出现漩涡。因此,文中采用计算流体动力学(CFD)软件计算出工况条件下的半球形管口流动影响区,取其顶端高度为HC,做为液位切断循环泵的联锁值。

4 釜底液位联锁值的CFD数值计算

计算流体动力学(CFD)是伴随着计算机技术、数值计算技术的发展而发展的,只要是涉及流动、传热、化学反应等的工程问题,都可以用CFD软件进行大量的数值计算。CFD技术有助于分析流场的时空分布和微观特征,因此,在单相流动、多相流流场分析和设备结构优化设计等方面均具有独特的技术优势[7]。

4.1 计算模型及边界条件设置

中间釜R02直径1 200 mm,封头高300 mm,釜底出料口管线内径80 mm。截取中间釜R02下部和1段出料口管线为研究对象,在Gambit2.4.6软件平台上按照1:1绘制计算模型,采用Tet/Hybrid元素对流动区域进行网格划分。筒体、封头及出料管壁面设置为固壁边界条件(wall),上截面为速度进口边界条件(velocity-inlet),进口速度根据循环泵工作流量30 m3/h换算得到,约0.007 4 m/s。出口边界选取釜底物料管线截面,为出流边界条件(outflow)。低浓度醋酸钴溶液的性质与水接近,因此,选用水为介质进行模拟。忽略温度对流动的影响,操作压力为常压[8]。

4.2 求解方法和基本控制方程

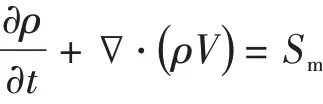

模拟计算在Fluent 6.3.26平台上完成,采用有限体积法求解控制方程组,在网格节点定义各变量。采用Simple算法求解压力-速度的耦合,湍流模型设置为标准k-ε模型,壁面采用无滑移条件及标准壁面函数进行处理。控制方程如下[9]:

质量守恒方程:

式中ρ—流体密度,kg/m3;t—时间,s;V—速度矢量,m/s;Sm—加入到连续相的质量,kg。

动量守恒方程:式中ρ—流体密度,kg/m3;p—流体微元体上的静压力,Pa;g和F—微元体上的重力体积力和其它外部体积力,N;τ—微元体表面上黏性应力张量。

4.3 计算结果

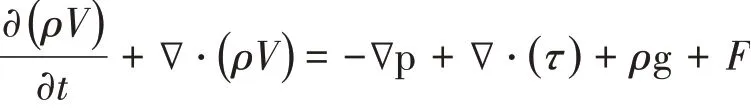

计算区域内的液体流动速度矢量图见图2(a),可见在釜底出料管口上方存在明显的流动影响区。流动影响区的形状近似半球形,见图2(b)。在流动影响区内,随着流通截面缩小,流速逐渐增加,流动影响区以外的区域,流速变化很小。

图2模拟计算结果

以釜底封头端部中心点为原点,取图2(b)等值线顶部流速数据,绘制等值线顶部流速V在垂直方向(Z轴方向)上的分布趋势见图3。以釜底出料管平均流速的1%,即V=0.016 6 m/s与曲线的交点Z=0.3 m为临界液层高度HC,当釜内液层高度降至0.3 m(液面至中间釜R02下封头端部距离)时联锁关闭循环泵,将物料转釜过程结束于液面漩涡形成之前,消除吸气漩涡和抽空对机泵的影响,解决循环泵的机械密封泄漏问题。

图3管口流动影响区等值线顶部速度V,m/s

5 结束语

在醋酸钴间歇生产中,离心泵频繁抽空,易导致机械密封泄漏。采用液位联锁停泵的控制方式,其实施效果关键在于液位控制值的设定。根据流动影响区的理论,应用计算流体动力学(CFD)软件模拟出工况条件下的半球形管口流动影响区,取其顶端高度HC作为液位切断循环泵的联锁值,将物料转釜过程结束于液面漩涡形成之前,可以消除吸气漩涡和抽空对机泵的影响,也可为其它设备出流口的液位控制提供借鉴。